このガイドでは、本番環境の障害の根本原因を調査します。, ガスの区別 気孔率 真空補助が必要であり、収縮気孔は熱管理によって解決されます。. 特定のプロセス管理を分析します, ダイ温度を 180 ~ 280°C に維持するなど, 厳格な IATF を満たすために 8D 問題解決手法を適用する方法を詳しく説明します。 16949 標準.

自動車サプライチェーンにおける欠陥のコスト

自動車ダイカストの欠陥が巨額の経済的損失を引き起こす, 従来のスクラップ率は 20 ~ 40% に達します. この「低品質のコスト」’ 安全上重要な障害の危険を冒しながら、資本集約的なプレス時間とエネルギーを無駄にします, 欠陥管理をマージン保護の重要な手段にする $76 兆市場.

スクラップ率と低品質による財務への影響

自動車用ダイカストのスクラップ率は、従来の高圧ラインでは 20 ~ 40% に達することがよくあります, 低品質のコストを直接的に増大させる (CoPQ). 自動車用ダイカスト市場の価値は約米ドル 76.28 億で 2025, これらの欠陥率により、年間 150 ~ 300 億米ドルの生産価値が損失にさらされます。. 損失は原材料の廃棄以外にも広がる; 拒否されたショットはすべて、総合金コストなどの特定のコスト要因を消費します。 (カリフォルニア州) 及びダイカスト加工費 (CDC) 収益を生み出さずに, 欠陥ごとの経済的損害を実質的に倍増させる.

隠れたコスト: 機械能力, エネルギー, および下流責任

欠陥は資本集約型リソースを無駄にします, 9,000トンプレスの機械時間や高エネルギー投入など, プラント全体の能力を効果的に削減. 安全性が重要なEV構造の内部欠陥により、T6熱処理やレーザー溶接などの付加価値プロセスが妨げられる, 潜在的な価格実現を最大で制限する 30% キログラムあたり. さらに, 未チェックの気孔率と冷気遮断により下流のリスクが増大, その結果、保証請求や、厳格な OEM 安全基準を満たすために必要な高額な再加工ループが発生します.

ガスの多孔性の識別と. 収縮気孔率

| 特性 | ガス気孔率 | 収縮気孔率 |

|---|---|---|

| 形態学 | スムーズ, 球状, 丸い空隙 | 粗い, ギザギザの, 角張ったキャビティ |

| 内部テクスチャ | 特徴のない, きれいな表面 | 樹状突起 (木のような) 構造が見える |

| 主な場所 | 上部領域, 流路, 表面近く | 厚い部分, 熱ホットスポット |

| X線署名 | 離散, 孤立したダークスポット | 不規則, フィラメント状の, 相互接続されたネットワーク |

形態の違いと表面質感

ガス欠陥と収縮欠陥を区別するには、形状と質感を詳しく検査することから始まります。. ガスの気孔が滑らかに形成されます, 球状, 内部のガス圧力が凝固する金属に対して均一にキャビティを形成するため、丸みを帯びた空洞ができます。. これらの空隙は通常、特徴のない内部表面を示します。. 対照的に, 収縮気孔が粗い状態を示す, ギザギザの, そして角張った形状. 収縮ボイドの内面には樹枝状の突起が現れることがよくあります。 “木のような” 構造, 金属組織学的分析により、液体から固体への相変化中に供給金属が不十分である兆候が確認されます。.

これらの空隙の分布は重要な視覚的手がかりも提供します. ガス孔は通常、小さなものが多数存在します。, 表面近くに点在する、または壁内に閉じ込められた孤立した穴. 収縮によりさらに大きくなることが多い, 部品の熱中心に続く相互接続された海綿状ゾーンまたはパイプ. きれいな, 拡大すると滑らかな表面がガスの発生源を示しています, 一方、露出した樹状突起は摂食障害を示します.

位置パターンと根本原因の相関関係

鋳造品内の欠陥の位置は、プロセスの原因と直接関係しています. ガス欠陥は、ダイの上部領域または空気が流入する乱流経路に沿って集中することがよくあります。, 水素, または、高速射出中に潤滑剤の蒸気が閉じ込められる. これらの閉じ込められたガスは、金属皮膜が固まる前に逃げることができません。. 逆に, 収縮欠陥は熱ホットスポットに局所的に発生します, 厚い部分, 体積収縮がビスケットまたはランナー システムから供給可能な金属を超える最後に固化するゾーン.

正しい識別により、必要な特定のエンジニアリング ソリューションが決まります. 真空アシストダイカストは、射出前に空気を排気することで気孔率を狙います。, 引張強度を約向上させることができます。 15% スクラップ率を大幅に削減します. 収縮気孔率, しかし, ゲート最適化などの熱管理ソリューションが必要, ライザー調整, または継続的な供給を確保するための目標冷却. X線撮影 (X線) 接続性を明らかにすることで診断を検証します: ガスは離散的な暗い斑点として表示されます, 収縮が不規則である一方で、, フィラメント状ネットワーク.

コールドシャットとミスランを管理する方法

| パラメータ | 最適な範囲 | 欠陥の結果 |

|---|---|---|

| ゲートベロシティ | 25–45m/秒 | 低速 (<20 MS) 冷えの原因となる; 高速 (>50 MS) 空気を閉じ込める. |

| 金型表面温度 | 180–280℃ | コールドスポットがフローフロントを凍結する; 過度の熱ははんだ付けの原因となります. |

| 溶融過熱 | 50–100℃ > 液体 | 高温 (>730℃) ガスの多孔性を誘発する; 低温によりシャットダウンが発生する. |

| 充填時間 | 20–80ミリ秒 | 充填を遅らせることで、合流する金属の流れの融合を防止します. |

熱力学: なぜ金属フロントが融合しないのか

コールド シャットは、2 つの金属の流れが金型キャビティ内で合流するが、完全に融合するための熱エネルギーが不足しているときに形成されます。. This thermodynamic failure typically happens because the leading edge of the metal stream cools below a coherent temperature margin, 通常、合金の液相点より 15 ~ 25 °C 高い. ストリームが収束する前に金属がこのしきい値を下回った場合, フロー フロントの酸化皮膜が破壊されず、再溶接されない, 鋳造構造に目に見える継ぎ目や切れ目を残す.

高圧ダイカストでは、充填プロセスを 20 ~ 80 ms の厳密な時間枠内で完了する必要があります。. 射出段階がこの制限を超えた場合, キャビティが完全な密度に達する前に凝固が始まります. ミスランは、粘度が上昇したり、背圧によって金属が薄肉部分に到達できなくなるという極端な不充填現象を表します。. データは、ゲートから最後に充填するゾーンまでの 40 ~ 55 °C の温度低下がこれらの欠陥を引き起こすことを示しています, ツールの正確な熱マッピングが必要.

欠陥除去のためのプロセスパラメータ

流動欠陥の除去は、アルミニウム A380 の溶融温度を厳密に制御することから始まります, 液相線より高い 50 ~ 100 °C を目標にしながら、ガスの多孔性を防ぐために 730 °C でハード キャップを適用します. エンジニアは、ゲート メタルの速度を 25 ~ 45 m/s にする必要があります。. 以下の速度 20 m/s ではフロー フロントが過剰に冷却される可能性があります, 速度を超えている間 50 m/s は流れを乱す乱流を引き起こします. これらの運動学的パラメータを維持することで、金属が接触時に融合するのに十分なエネルギーを保持することが保証されます。.

真空ダイカストシステムはキャビティ内の逆圧を除去します。, プロセスに大きな利点をもたらします. この技術により、オペレーターは必要な溶融過熱度を 15 ~ 20°C 下げることができます。, 過熱やはんだ付けをすることなく、合金が薄い部分に流れ込むのを助けます。. Magmasoft 流動シミュレーションを使用する施設では、鋼を切断する前に潜在的なコールド スポットを仮想的に特定できます. IATFとの併用 16949 プロトコル, これらのシミュレーションは、エンジニアがダイ全体の温度勾配を 15°C 未満に維持する熱回路を設計するのに役立ちます。, 均一な凝固を確保する.

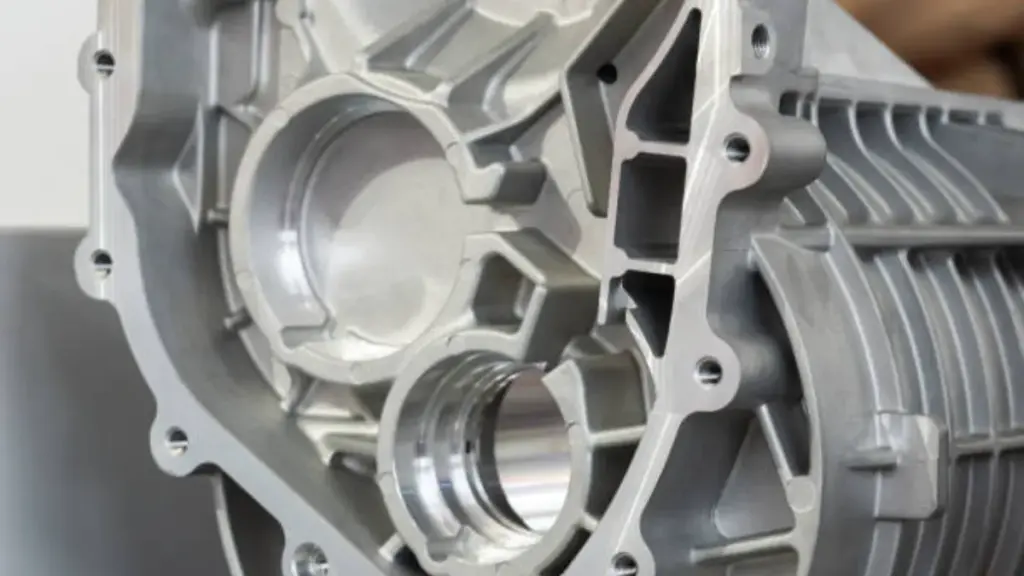

高精度アルミニウム & 亜鉛ダイカスト

フラッシュ用のソリューション, バリ, とエジェクターマーク

射出パラメータと金型形状の最適化

フラッシュの生成を制御するには、射出圧力プロファイルを正確に管理する必要があります. オペレーターは、第 1 段階の充填量を次の範囲内に設定する必要があります。 92% そして 99.9% 過剰な力を加えずにショットを完了するためのキャビティ容量の調整. その後の保圧圧力は以下に維持する必要があります 500 psi により、溶融金属がパーティング ラインを強制的に開いたり、通気口から漏れたりするのを防ぎます。. 排気エリア付近でフラッシュが持続する場合, エンジニアはベントの深さと幅を減らすことで金型を修正します, ガス排出と封じ込めのバランスをとる.

イジェクター マークは通常、部品の取り外し時の高い機械的ストレスによって発生します。. これを軽減するには, 金型設計者はよく追加します 0.05 mmから 0.2 エジェクターピンの位置の材料の mm, 応力を分散し、仕上げを容易にするわずかに盛り上がったランドを作成します。. 膨らんだ部分に凹状の変形が生じた場合, エジェクタピンの直径を大きくするか、ピンを追加すると、突き出し力がより均一に分散されます。, 表面の歪みを防ぐ.

自動バリ取りと品質合格基準

表面品質に関する業界標準は、残留欠陥の明確な制限を定義します. 一流のダイカスト部品には検出可能なバリがゼロである必要があります, 一方、第 2 クラスの表面では、以下のバリ高さが許容されます。 0.2 んん. これらの指標を一貫して満たすには, メーカーはトリミングを組み合わせたマルチツールロボットバリ取りシステムを導入しています, 研削, そしてベルトの研磨. これらの自動化ソリューションは、 90% パーティングラインのバリと凸包の, 手動介入なしで寸法コンプライアンスを確保.

軽微な表面欠陥の場合, 光エジェクターピン跡など, 研磨やサンドブラストなどの後処理技術により、陽極酸化や塗装の前にテクスチャを効果的にブレンドします。. これらの修復手順により、構造上の必要性が確保されます。, エジェクターポイントなど, 最終コンポーネントの美的価値を損なわないこと.

非破壊検査の役割 (NDT)

非破壊検査は自動車部品の主要な品質ゲートとして機能します, 5つのコアメソッドを採用: 超音波, X線, 磁性粒子, 液体浸透剤, そして渦電流. これらの技術は、部品を損なうことなく内部の健全性と表面の完全性を検証します。, ASTM E155などの厳格な規格に準拠し、高応力構造用途における信頼性を確保.

欠陥検出のための主な NDT 方法

放射線写真 (X線) 検査は、気孔率と密度のばらつきを明らかにするための基本的な方法として機能します。, 特に、内部の一貫性が構造の存続可能性を決定する、より重い断面の鋳造品では. コンポーネントの体積画像をキャプチャすることによって, 技術者は、外部の目視検査では見えないガスポケットや引け巣を見つけることができます。. X線撮影を補完するため, 超音波検査は、材料を通して高周波音波を送信し、内部の深い空隙やエアポケットを特定します。, 平面 X 線画像では完全には解決できない可能性がある深度データを提供します.

表面および表面付近の完全性を確保するため, 磁性粒子および液体浸透試験は、表面を破壊する亀裂や外部の不連続性を検出するために特に導入されています。. これらの方法は、機械加工表面上の疲労開始部位を特定するために重要です。. さらに, 渦電流検査は電磁誘導を利用して材料特性と導電率を測定します, 部品を変更せずに、合金組成と熱処理状態が仕様を満たしていることを検証する非侵入的な方法を提供します。.

試験基準と高真空統合

自動車の品質保証は業界ベンチマークの厳守に依存します, 具体的には、標準放射線写真用の ASTM E155 とアルミニウム合金の引張試験用の ASTM B557 です。. これらの規格は、不連続性の重大度の許容限界を定義します。, すべてのバッチが安全性が重要なシステムに必要な機械的ベースラインを確実に満たすようにする. 検証プロトコルでは、これらの規格を頻繁に組み合わせて、低鉄アルミニウム合金の機械的特性を検証します。 (鉄含有量 ≤0.25%), プロセス制御がドリフトすると、特定のタイプの欠陥が発生する傾向があります。.

高真空ダイカストでは, NDT は熱処理検証と直接統合します. 真空補助部品は、150°C ~ 250°C の温度での水焼入れを含む T5 または T6 熱処理を受けるため、試験では微細構造が正しく進化していることを確認する必要があります。. エンジニアは二次デンドライトアーム間隔などのパラメータを評価します (SDAS) 微細構造の細かさを特徴付ける, 高度な鋳造プロセスにより気孔を確実に排除し、意図した材料強度を達成.

8D 問題解決手法の適用

8D (8つの規律) メソッドは、もともとフォードによって開発された構造化された問題解決標準です。 1987. これは、チームの結成から IS/IS-NOT 分析を使用した問題の説明、恒久的な是正措置の実施と再発防止に至るまで、8 つのステップを通じて部門横断的なチームをガイドし、IATF に準拠した欠陥ゼロの製造を保証します。 16949.

8D フレームワーク: 起源と自動車規格

の 8D 方法論 フォードモーター社で誕生した 1987 自動車分野で繰り返される製品故障に対処するための世界標準となりました. 最新の品質フレームワーク, ドイツ自動車産業協会を含む (VDA), 8D 構造内に特定の分析ツールが義務付けられるようになりました. チームは、問題定義フェーズでケプナー・トレゴー手法から派生した IS/IS-NOT 分析を利用して、解決策を試みる前に厳密な範囲を確保する必要があります。.

Bian Metal は、この方法論を IATF に直接統合します 16949 一か八かのキャスティング品質を管理するためのプロトコル. プロセスは規律から始まります 1 (D1), これにはプロセスエンジニアからなる部門横断的なチームの設立が必要です, 品質管理者, そして機械オペレーターも. この協力的なアプローチにより、複雑な欠陥を確実に解決します。, 断続的な気孔率や寸法のドリフトなど, 単一のオペレータの判断に依存するのではなく、複数の技術的観点から分析されます.

ステップバイステップの実行: 封じ込めから永久的な矯正まで

8D プロセスの中核は、即時の症状管理と長期的な根本原因の除去を区別することにかかっています。. D2中 (問題の説明) とD4 (根本原因の分析), チームは、イシカワダイアグラムと論理ゲートを使用して、欠陥の症状をその原因から分離します。. 例えば, 技術者は、閉じ込められた空気によって引き起こされるガス気孔率と、温度勾配によって引き起こされる収縮気孔率を区別する必要があります。, 誤認は効果のない対策につながるため.

行動ステップは封じ込めと予防に厳密に分けられます. D3 は即時の封じ込め行動に重点を置いています, 在庫の仕分けや一時的なフィルターの設置など, 顧客が欠陥のある部品を受け取らないようにするため. 対照的に, D7 は体系的な変化をターゲットにしています, 金型設計の更新や冷却管レイアウトの修正など, 再発を防ぐために. これらの段階の間には D6 があります (検証), 重大な “修正を試して監視する” 段階. ここ, エンジニアは、本格的な生産変更を許可する前に、小規模な修正措置を実施し、欠陥が解消されたことを確認するためのデータを収集します。.

大量生産で一貫性を維持する方法

大量生産の一貫性は、最初のショットの前に変数をロックダウンすることに依存します. これには、NADCA と ISO への準拠が含まれます。 8062 設計段階での公差基準と、プロセスパラメータ、特に射出圧力の厳密な適用 (70–140MPa) および溶融温度 - 自動監視システムを使用して、すべてのサイクルが検証済みのマスター設定を再現していることを確認します。.

NADCA 標準および DFM プロトコルに合わせた設計

大量生産全体で均一な品質を達成するには、厳密な仕様を定義することから始まります. メーカーは NADCA 製品仕様規格を使用して、次のものを区別します。 “標準” そして “精度” 公差, 精度の高いガイドラインにより、 65% 従来の E シリーズ値よりも厳密な寸法管理. ISO 8062 幾何学的寸法と公差として機能します (GD&T) ベースライン, 重要な機能の許容偏差を制限する. 化学的一貫性も同様に重要です; ASTM B85に準拠 (アルミニウム) またはASTM B86 (亜鉛) standards ensures the alloy’s melt behavior and shrinkage rates remain stable from lot to lot, preventing unexpected variances in the final casting.

製造のための設計 (DFM) protocols translate these standards into physical geometry that resists distortion. エンジニアは、均一な肉厚と最適化された抜き勾配のルールを適用して、部品が均一に冷却され、応力による反りを発生させずにきれいに取り出せるようにします。. By addressing potential thermal distortion during the design phase, manufacturers reduce the risk of dimensional drift that often occurs when complex geometries interact with high thermal gradients.

Controlling Injection Parameters and Cycle Repeatability

生産が始まったら, 一貫性はアクティブなプロセス制御に依存します. 高圧ダイカスト (HPDC) システムは次の間の射出圧力を維持します。 10,000 そして 20,000 psi (70–140MPa) 完全なキャビティ充填と密度を保証するため. 溶解温度(アルミニウムの場合は約 700°C)を制御することが重要です; 温度変動によるわずかな粘度変化でも、気孔やコールドシャットが発生する可能性があります。. 自動監視システムはこれらの変数をリアルタイムで追跡します, パラメータが検証されたプロセスウィンドウの外にドリフトした場合にアラームをトリガーする.

高度なシミュレーションおよび検査技術により再現性がさらに確保されます. ツーリングを始める前に, エンジニアは MAGMASOFT シミュレーションを使用して流れパターンを予測し、最適なゲート設計を固定します, 試行錯誤のばらつきを排除する. 生産中, 三次元測定機 (三次元測定機) および 3D スキャンにより、頻繁に寸法監査を実行します. これらのツールは、ツールの摩耗や熱ドリフトの初期の兆候を検出します。, 部品が公差から外れる前にオペレーターがメンテナンスや調整を行えるようにする.

ワンストップの自動車エクセレンス: 金型から世界への納品まで

垂直統合された製造パートナー, ビアンダイキャスト, シームレスなサービスを提供することでサプライチェーンを簡素化します。, ワンストップソリューション. 当社は、精密金型の設計から真空に至るまで、生産ライフサイクル全体を社内で管理しています。 ダイカスト CNC加工と表面処理まで. 複数のベンダーの必要性を排除することで、, 調整コストを削減し、リードタイムを最大で短縮します 30%.

- 自動車グレードの信頼性: 以下で動作 IATF 16949 標準, 当社は、Magmasoft® シミュレーションとリアルタイム X 線検査を利用して、安全性が重要な EV およびパワートレイン コンポーネントの欠陥ゼロの一貫性を保証します。.

- 手間のかからない管理: 私たちの “ワンストップ” モデルは、あらゆる段階で品質と装備に対して全責任を負うことを意味します, 単一の説明責任と完全な安心感を提供します.

- グローバルサプライチェーンの回復力: 二重の生産拠点を持ち、 中国と メキシコ, 私たちは北米の顧客にニアショア製造を提供します, 関税リスクの軽減, そして急速な, ローカル配信.

最終的な考え

自動車ダイカストの欠陥を制御するには、事後対応的な選別プロセスではなく、積極的なエンジニアリング戦略が必要です. 成功は重要な変数、つまり溶融温度をマスターするかどうかにかかっています。, 射出速度, 金型の形状 - 最初のショットが金型に入る前. エラーの検出から、Magmasoft シミュレーションや厳密なプロセス監視などのツールによるエラーの防止に焦点を移すことで、, メーカーは、最新の車両に求められる安全基準を満たしながら、スクラップの経済的流出を排除できます。.

自動車サプライチェーンパートナーの価値は信頼性によって決まります. IATFなどの厳格なプロトコルの遵守 16949 高度な NDT 手法を利用することで、圧力下でも構造コンポーネントが正しく機能することを保証します。. ダイキャスターがこれらのゼロ欠陥手法をワークフローに直接統合すると、, 収益とブランドの評判の両方を保護します, 道路の厳しい要求に耐える部品をお届けします.

よくある質問

ダイカストのガス気孔の原因?

ガスの多孔性は主に、射出段階で金型キャビティまたは溶融金属内に閉じ込められた空気によって引き起こされます。. 鋳物が固まるにつれて, この閉じ込められたガスは収縮を補うために膨張します。. この問題は多くの場合、通気能力を最適化することで解決されます。, ショットスピードの調整, 潤滑により過剰なガスが導入されないようにする.

アルミニウム鋳造のコールドシャットをどのように修正しますか?

コールドシャットは、2 つの金属の流れが合流しても完全に融合しない場合に発生します。. これを修正するには、通常、溶融温度を上げる必要があります。 (660℃以上) と金型温度 (180℃以上), ショット速度と比圧力の増加, または、充填中に金属を高温に保つためにゲートの再設計により流路を短縮する.

水疱と気孔の違いは何ですか?

気孔率とは内部空隙を指します (ガスや収縮が原因) 鋳造ボリューム内のどこでも. ブリスターは、表面近くのガス気孔が(多くの場合熱処理中に)膨張し、鋳物の外皮を外側に押し出すときに発生する特定の表面欠陥です。, 目に見える膨らみを作成する.

IATFはどうするのか 16949 標準的なハンドルの欠陥?

IATF 16949 検出から予防に焦点を移す. メーカーはプロセス故障モードと影響分析を使用する必要があります。 (PFMEA) リスクを早期に特定し、エラー防止を実装する (ポカヨケ) デバイス. 不具合が発生した場合, 構造化された問題解決プロセスでは、単に悪い部分を選別するのではなく、検証可能な根本原因を特定することが義務付けられています。.

表面仕上げ欠陥の一般的な許容基準は何ですか?

基準は表面の機能に依存します. 重要なシールまたは高応力ゾーン用, 多くの場合、毛穴の深さは 0.3 mm 以下、直径 0.5 mm 以下に制限されます。. 一般的な視覚領域向け, ASTM A802などの規格が使用されています, 未成年者を許可する, 散在する不連続性(集中したり壁の厚さを貫通しない限り).

視覚的な部品のフローマークを防ぐにはどうすればよいですか?

フローマークを防ぐには、厳密な温度制御とスムーズな充填パターンが必要です. ベストプラクティスには、アルミニウム溶解温度を 660 ~ 700°C に維持し、金型温度を 180 ~ 220°C に維持することが含まれます。. さらに, ゲートは、乱流または冷たい金属フロントがクラス A の化粧表面に沈降するのを防ぐように設計する必要があります。.