自動車の軽量化におけるダイカストの役割

ダイカストは、重い複数ピースのスチールアセンブリを単一のスチールアセンブリに置き換えることにより、自動車の軽量化を推進します。, 軽量アルミニウムまたはマグネシウムコンポーネント.

AZ91D や AM50A などのマグネシウム合金の密度は約 1.77 ~ 1.81 g/cm3 です。, 従来の鉄材料よりもはるかに低い. この大きな密度ギャップは、コンポーネントの質量を最大で削減できることを意味します。 75% compared to mild steel, 密度は約 7.8 g/cm³. インストルメントパネルのビームやシートフレームに最適です。.

A380 や ADC12 などのアルミニウム ダイカスト合金は、ほぼ次の密度を持っています。 2.7 g/cm³. これらの合金が鋼に取って代わるとしたら, 通常、30 ~ 35% の重量削減が実現します。. 優れた耐食性も備えています. そのため、メーカーは、より重い鉄製のエンジンブロックやトランスミッションケースの代わりに、パワートレインハウジングや構造ノードにこれらを広く使用しています。.

低密度合金を高圧鋳造技術で適用すると、以下の壁厚が可能になります。 2.0 んん, 印象的な結果が得られる. メーカーは以下のことを達成できます 50% 衝突安全基準を維持しながら構造部品を軽量化. このアプローチは、内燃自動車と電気自動車の両方に対する業界の積極的な軽量化目標をサポートします。.

薄肉構造ソリューション

高圧ダイカスト (HPDC) 構造設計を変革しています. 以下の壁厚を可能にします 2.0 mm を使用すると、エンジニアは荷重経路で必要な場所にのみ材料を配置できます。. プレス鋼製アセンブリと比較した場合, the difference is clear. これらの従来の方法では、2 ~ 3 mm の厚いゲージと溶接のための重複領域が必要です。. HPDC は正確で重量効率の高い代替手段を提供します.

エンジニアリング上の主な利点:

- 正確な材料配置: HPDC は非構造セクションの金属量を最小限に抑えます, コンポーネントの剛性を損なうことなく、効果的に重量を削減します。.

- クラッシュクリティカルなパフォーマンス: 高度な真空ダイカストにより気孔率を最小限に抑える, T7熱処理を可能にする. これにより、ショックタワーなどの安全性が重要な用途の降伏強度が向上します。, より薄い断面を可能にし、衝撃エネルギーを効果的に吸収します。.

- Part Consolidation: このプロセスでは、複雑な形状を単一の形状に統合します。 “ショット,” 複数ピースの鋼製アセンブリに必要な重いフランジや留め具を排除します。. 例えば, 統合されたアルミニウム ソリューションにより、スタックの総厚を 3.6 んん (対. 4.4 鋼/樹脂相当品の場合は mm), 車両の縁石重量を直接下げる.

EVバッテリーシステムコンポーネントの製造

大型のバッテリーフロアシェルはコスト効率を高めるためにスチールから打ち抜かれることが多いですが、, 重要な内部アーキテクチャはアルミニウム ダイカストに大きく依存しています. Al A380 や Al A390 などのアルミニウム合金は、高い熱伝導率と正確な幾何公差を必要とする複雑な部品の製造に不可欠であり、打ち抜き鋼では達成できない機能です。.

160T~1250Tの機械を備えた施設向け, スイートスポットはバッテリーモジュールのエンドプレートの製造にあります, インバータハウジング, および内部冷却ブラケット. これらのコンポーネントは効率的に熱を放散する必要があります (-5℃~45℃の温度管理) 重量を最小限に抑えながら. 鋼とは異なります, 複雑な形状を形成するには複数部品の溶接が必要です, ダイキャストアルミニウムにより、冷却チャネルと取り付けポイントを単一のコンポーネントに統合できます。, 軽量部品.

材料の選択: アルミニウムが勝つ場所

アルミニウムかスチールの選択はコストだけではありません; それは機能に関するものです. 平らな場合はスチールが推奨されます, 耐火保護シェル, しかし、アルミニウムは熱管理と軽量化の標準です.

| パフォーマンス指標 | アルミダイカスト (例えば, ADC12, A380) | 高張力鋼 (例えば, 刻印あり) |

|---|---|---|

| 一次機能 | 放熱 & 構造の複雑さ | 防火 & ボトムインパクト |

| 設計の柔軟性 | 高い (リブを一体化, 上司, チャンネル) | 低い (単純な形に限る) |

| 熱伝導率 | 素晴らしい (~100W/m・K) | 貧しい (~15-50 W/m・K) |

| 重量の利点 | スチールより最大 35% 軽い | 重い (より薄いゲージが必要) |

| 対象コンポーネント | インバータ, エンドプレート, 冷却マウント | フロアシェル, カバープレート |

精密な製造プロセスと漏れのない組み立て

自動車部品の製造には、寸法精度と耐圧性を確保するための堅牢な機械と厳格な欠陥管理戦略の組み合わせが必要です。.

ハイブリッドアセンブリソリューション: 私たちは生の鋳造品以上のものを提供します. 当社の組み立て能力には、精密溶接と接着によるダイカスト アルミニウム ブラケットと押し出し成形品の接合が含まれます。, バッテリーモジュールシステムと電子エンクロージャー向けのターンキーソリューションを提供.

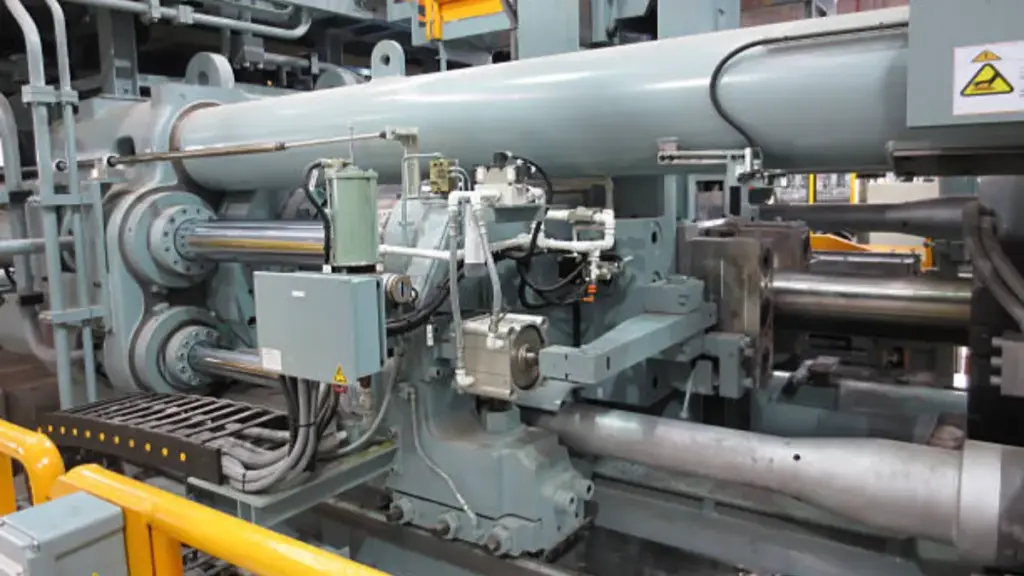

最適化されたトン数容量 (160T-1250T): 当社の施設には、最大 1250T までのさまざまなコールドチャンバー機械が装備されています. この能力は、パワートレイン ハウジングの大量生産向けに設計されています。, 電気ドライブユニット (教育), および構造ブラケット. バリを防止し、複雑な形状の密度を確保するために必要な正確なロック力を提供します。, 大型機械による過剰なオーバーヘッドなし.

高度な流れ分析: Magmasoft フロー シミュレーションと真空アシスト技術の実装により、ガスの閉じ込めを最小限に抑えます。. これにより、気孔欠陥が以下に減少します 0.1%, 高い内部圧力に耐える必要がある油圧バルブ本体および液冷インバーターハウジングの重要な規格.

漏れ防止パワートレイン & 油圧コンポーネント

トランスミッションハウジングなどのパワートレイン用途向け, 油圧バルブ本体, およびオイルポンプカバー - 気孔率管理は単なる指標ではありません. 機能部品とシステム障害の違いです. メーカーは、これらの圧力が重要なコンポーネントを製造するために 160T ~ 1250T のダイカスト セルを利用しています。, ここでは、業界標準では通常、総気孔容積を厳密に下回るようにすることが義務付けられています。 3% 作動油の漏れを防ぐため.

の “ワンストップ” 品質ループ: 鋳造から含浸まで

漏れゼロ性能を達成するには、鋳造プロセスと後処理ステップを統合する必要があります。. ビアンダイキャストにて, 私たちは品質ループ全体を管理して構造的完全性を確保します:

最適化された鋳造物理学: 強化段階を正確に制御することで、発生源での欠陥の形成を最小限に抑えます。. プランジャー速度を最適化し、高い金属圧力を加えることで、 (60–100MPa) 凝固中, 気泡を圧縮して高密度を作り出します。, 油圧回路に不可欠な無孔構造.

精密CNC & 漏洩リスク: ダイカストは自然に緻密な構造を形成します。 “肌” 内部の微細孔を密閉します. しかし, 当社の中核サービスである精密 CNC 機械加工は、このスキンを切断してシール面とバルブ スプールを作成します。. この必要なステップにより、微細な孔が露出する可能性があります, 潜在的な漏れ経路の作成.

真空含浸溶液: 加工後の耐圧を保証するため, 当社は真空含浸ソリューションを提供します. このプロセスでは、露出した細孔から空気を排出し、耐久性のあるポリマー樹脂で充填します。. これにより、高圧トランスミッション液に対して鋳物が永久に密閉されます。, 当社が納品する機械加工コンポーネントが漏れがなく、すぐに組み立てられることを保証します.

アルミニウム vs. 自動車部品用亜鉛

ビアンダイキャストにて, 両方の低温室を稼働させます (160T-1250T) そしてホットチャンバー (88T-168T) 機械, お客様の特定の自動車用途に適切な合金を適合させることができます. アルミニウムと亜鉛のどちらを選択するかは、基本的にコンポーネントのサイズによって決まります, 熱環境, および肉厚要件.

アルミニウム (ADC12, A380)

密度〜2.7 g/cm3、融点〜660°C, 軽量化と高熱ゾーンにはアルミニウムが間違いなく選択肢です.

- パフォーマンス: 亜鉛を軟化させるボンネット内の温度に耐えます。, エンジンと電動ドライブのコンポーネントに不可欠なものとなっています.

- 応用: 当社の 1250T セルは ECU ハウジングにアルミニウムを使用しています, トランスミッションカバー, 軽量化と熱放散が重要なヒートシンク.

亜鉛 (負荷 3, 5)

重くなりながらも (~6.6 g/cm3), 亜鉛は流動性に優れています, より薄い壁を可能にする (まで 0.5 んん) そしてより厳しい公差 (±0.0015インチ/インチ) 二次加工なし.

- 応用: 当社では、88T ~ 168T のホットチャンバー機械を利用して高精度のコネクタ シェルを製造しています。, センサーハウジング, そしてドアロック機構.

- 効率: 亜鉛の鋳造サイクルはアルミニウムより 150 ~ 200% 速い, カビはずっと残る可能性があります 1,000,000 ショット, 大量生産に対して大幅なコスト削減を実現, 小型パーツ.

真空ダイカスト

標準的な高圧ダイカストでは、金型内に空気が閉じ込められることがよくあります。, コンポーネントの機械的性能を制限する内部多孔性の生成. これを克服するには, 真空高圧ダイカスト (HPDC) 注入環境を根本的に変える. 金属射出の数ミリ秒前に金型キャビティからガスを排出することによって, この技術は空気の閉じ込めを防ぐ気密環境を作り出します。, 密を確保する, 高性能自動車部品に不可欠な非多孔質充填材.

熱処理可能な部品用の真空支援 HPDC

真空ダイカストの主な利点は、気孔率の低減だけではなく、後工程の熱処理のロックを解除できることです。. 通常の鋳造では, 部品が加熱されると、閉じ込められた気泡が膨張し、表面にブリスターが発生します。. 真空補助によりガス含有量をほぼゼロレベルまで低減します, アルミニウム部品に安全に T6 または T7 熱処理を施すことが可能.

エンジニアリング上の主な利点:

- 構造的完全性: 熱処理された真空鋳造は、大幅に高い降伏強度と伸びを実現します。. これにより、安全性が重要な用途に適しています。 “クラッシュノード” サスペンションタワーのような, サブフレーム, そして体柱, 材料が破損することなく衝撃エネルギーを吸収する必要がある場合.

- 溶接性: ガスポケットがないため、これらの鋳物を他の白色ボディに溶接できます。 (ピュー) 構造物 (例えば, アルミフレームまたはスチールパネル) 多孔質を作らずに, 弱い溶接継手.

- リアルタイム監視: 高度な真空システムはダイ内部にセンサーを直接統合し、真空レベルをリアルタイムで監視します。. これらのセンサーはバルブを作動させてキャビティを即座に密閉します, すべてのショットで一貫した真空圧が維持されるようにする, 大量生産のためのプロセスの安定性を保証.

品質保証: IATFを超えて 16949 認証

その間IATF 16949:2016 認証は自動車サプライヤーにとってのベースラインです, 真の品質保証はコンプライアンス監査を超えます. 積極的な行動が必要です, リスクベースのアプローチにより、組立ラインに到達する前に欠陥を防止します。. 当施設では, 当社では、厳格なプロセス制御と高度な計測技術を統合し、すべてのコンポーネントが OEM の厳格な安全性と寸法基準を満たしていることを保証します。.

の 3 欠陥防止の柱

最終検査だけに頼るのではなく, 生産サイクル全体を通じて多層的な品質防御システムを導入します:

- マテリアルの完全性 & トレーサビリティ: 品質は溶解から始まります. 当社は発光分光計を利用して、すべての合金バッチの化学組成を検証します。 (ADC12, A380) キャストする前に. さらに, レーザーマーキング技術を各部品に適用, 部品を特定の製造日に遡って追跡する永続的な一意の識別子を作成する, マシンパラメータ, そして原料ロット.

- プロセス中の監視 & 検出: 肉眼では見えない内部欠陥を発見する, リアルタイムX線検査を採用しています. この非破壊検査は (NDT) ブレーキコンポーネントやブラケットなどの安全部品の密度を検証するために重要です, 隠れた気孔が構造強度を損なうことがないようにします。.

- 寸法精度: 複雑な機械加工部品用, 全自動三次元測定機を使用しております (三次元測定機). これらのシステムは幾何公差を検証します (GD&T) ミクロンレベルまで, ベアリングの穴や取り付け面などの重要な特徴が CAD モデルと完全に一致していることを確認します。.

世界的な製造サプライチェーンの回復力

精密エンジニアリングを超えて, Bian Diecast はデュアルショア製造を通じて戦略的なサプライチェーンのセキュリティを提供します. 両方で確立されたオペレーション 中国 そして メキシコ, コスト効率とニアショアリングの利点のバランスをとる柔軟な生産オプションを提供します. この世界的な拠点により、北米の顧客は関税リスクを軽減し、リードタイムを短縮することができます。, 自動車部品が予定通りに確実に配達されるようにする, 世界的な貿易変動に関係なく.

よくある質問

自動車ダイカスト部品の標準気孔率レベルはどれくらいですか?

重要な応力がかかる表面やシール面に最適, ASTM E505 などの業界標準では、通常、気孔率が直径 0.5 ~ 1.0 mm に制限されています。, 鎖状の毛穴があるものは厳禁. 一般的な機能領域は以下の毛穴を受け入れることができます。 1.5 んん (ASTM E446 レベル 2+), しかし、パワートレインコンポーネントは、密度がこれらの厳しい仕様を確実に満たすために真空鋳造が必要になることがよくあります。.

アルミニウムがEVのバッテリーハウジングに好まれる素材である理由?

アルミニウムは、 40% スチールに比べて軽量化, 電気自動車の航続距離を直接延長します. 軽量化を超えて, 高い熱伝導率により急速充電中の熱を管理します。, および高度な 6xxx シリーズ合金 (300-360 MPaの降伏強さ) バッテリーパックに必要な構造的衝突保護を提供します。.

A380 合金と ADC12 合金の主な違いは何ですか?

A380 (米国規格) 銅の含有量が高いため、エンジンブラケットなどの高負荷部品に選ばれています。 (3-4%) 優れた硬度と強度を提供します. ADC12 (日本規格) より高いシリコン含有量を特徴とします (まで 12%), 流動性と耐食性が向上します, コンプレックスに最適です, 薄肉電子ハウジング.

真空ダイカストは自動車部品をどのように改善するのか?

真空ダイカストでは射出前に金型内の空気を除去します。, ガスの気孔率をゼロに近いレベルまで低減. この構造的完全性により、部品にブリスターを発生させることなく T6 熱処理と溶接を施すことができます。, これはサスペンションタワーやトランスミッションケースなどの安全性が重要なコンポーネントに不可欠です.

自動車用ダイカスト金型の寿命は通常どのくらいですか?

アルミダイカスト金型の寿命は一般的には 80,000 に 150,000 ショット, と 100,000 サイクルは量産の標準設計目標です. 対照的に, 亜鉛型はより低い温度で動作し、多くの場合、 500,000 に 1,000,000 サイクル.

自動車ダイカストの最大のコスト要因は何ですか?

工具の償却が主なコスト要因, しばしば追加します $1.50 1kgあたり (だいたい 15-20% 総部品コストのうち) 200,000 ショット以上の金型寿命. 複雑な部品形状により工具コストが大幅に増加, 初期投資の償却において生産量が重要な要素となる.