調達およびエンジニアリングチーム向け, グローバルなサプライチェーンのリスクを管理しながら合金の仕様を検討することは、常に一か八かの課題です.

このガイドは、製品を仕様化するための技術標準操作手順書として機能します。, 予選, 重要なコンポーネントの調達. アルミニウム間の機械的および熱的トレードオフを分析します。, マグネシウム, 特定用途向けの亜鉛合金. 一般的な欠陥を制御するためのフレームワークも提供します, 回復力のある調達戦略によりサプライヤーのリスクを軽減する, 電気自動車プラットフォーム用のギガ鋳造などの新しい製造トレンドへの適応.

ダイカストが現代の自動車製造を支配する理由

ダイカストは軽量強度の重要な組み合わせを提供します, 大容量スピード, 現代の車両プラットフォームに求められる複雑な部品の統合.

パワートレインや構造部品の軽量化・高強度化を実現

軽量化は自動車設計の主な推進力です, 内燃エンジンの燃費に直接影響を与え、電気自動車の航続距離を延長します。. ダイカストでは、A380 や ADC12 などの軽量アルミニウム合金を使用してこの問題に対処します。, またはAZ91Dのような軽量マグネシウム合金. 高圧プロセスにより、優れた強度対重量比を備えたコンポーネントが作成されます。, エンジンブロックなどのミッションクリティカルな部品に最適です。, トランスミッションのケース, および構造ショックタワー. 得られる金属構造は緻密で多孔質ではありません。, 優れた放熱性とEMIシールドを実現 - 最新のパワートレインやEVバッテリーシステムの敏感な電子機器を保護するために重要な特性.

低い単位当たりのコストで大量生産を可能にする

自動車産業は大規模に運営されています, ダイカストはこの現実に合わせて設計されています. サイクル時間が短く、多くの場合、 10 に 60 秒, メーカーは毎日何千もの同一の部品を生産できます. ツールへの初期投資は多額ですが、, 生産量が増えると、単位あたりのコストが大幅に下がります. この経済モデルにより、大規模製造の頼りになるプロセスになります。. プロセスも非常に効率的です, 材料の無駄を最小限に抑え、高価で時間のかかる二次加工作業の必要性を大幅に削減するニアネットシェイプ部品の作成.

複雑な形状を高い寸法精度で製造

ダイカストによりエンジニアは設計に大きな自由度を得ることができます. 厳しい公差と優れた表面仕上げの部品を金型から直接製造します。, 生産ステップ全体を省略. エンジニアは、取り付けボスなどの機能を統合することで、複数の機能を 1 つのコンポーネントに統合できます。, 冷却フィン, 複雑な薄い壁. この部品の統合により、組み立ての複雑さと潜在的な障害点が軽減されます。. このプロセスでは、部品間の非常に高い一貫性も保証されます。, 今日の自動組立ラインと IATF の厳しい品質要求を満たすための交渉の余地のない要件 16949 自動車規格.

アルミニウムの比較, マグネシウム, と亜鉛

合金の選択はコンポーネントの重量に直接影響します, 強さ, 精度, そして最終的な費用. この選択は、自動車および産業用途における性能目標を達成するための基礎となります。.

合金の選択は、ほとんどのダイカスト プログラムが成功するポイントです (あるいは負ける) 体重について, パフォーマンス, および加工コスト - 工具に投資する前に.

以下のクイックピックを使用して材料を候補リストに掲載します, 次に、比較表でトレードオフを検証します。 (同じ内容を二度繰り返さないようにするため).

- アルミニウム (A380 / ADC12): バランスの取れた, 多くの自動車ハウジングおよび構造部品用の汎用オプション.

- マグネシウム (AZ91D): 最大限の軽量化が主な目標である場合に最適.

- 亜鉛 (負荷 3 / 5): 高精度に最適, 優れた表面仕上げを備えたニアネットシェイプ部品, 特に非常に大量生産の場合.

| 材料 / 共通グレード | 主な強み | トレードオフ | 典型的な自動車の使用例 | 調達 & DFM ノート |

|---|---|---|---|---|

| アルミニウム A380 / ADC12 |

バランスの取れた “デフォルト” 多くの部分の選択. 複雑な形状には ADC12 が推奨されます. | マグネシウムより重い. 亜鉛は超大量の小さな部品に適しています. | 一般住宅, 構造コンポーネント, パワートレインの鋳物. | グレードを指定してください; 薄肉設計かどうかを確認する (ADC12を好む). |

| マグネシウム AZ91D |

低密度 (~1.81 g/cm3); 軽量化. 優れたEMIシールド. | より厳密なプロセス処理と腐食保護が必要. | 軽量ブラケット; EMIの影響を受けやすい電子機器の筐体. | 仕上げおよびEMI検証要件を早期に調整する. |

| 亜鉛 負荷 3 / 負荷 5 |

高精度, 滑らかな表面. Tooling life >1,000,000 shots. | より高い密度; 軽量構造部品にはあまり適さない. | 精密機械部品; 中小型部品. | 大音量に最適 + 厳しい公差; 機械加工削減を数値化する. |

ダイカストで製造される重要な自動車部品

ダイカストにより高強度を実現, 軽量, 車両のコアパワートレインに不可欠な寸法安定性のあるコンポーネント, 構造的な, および電子システム.

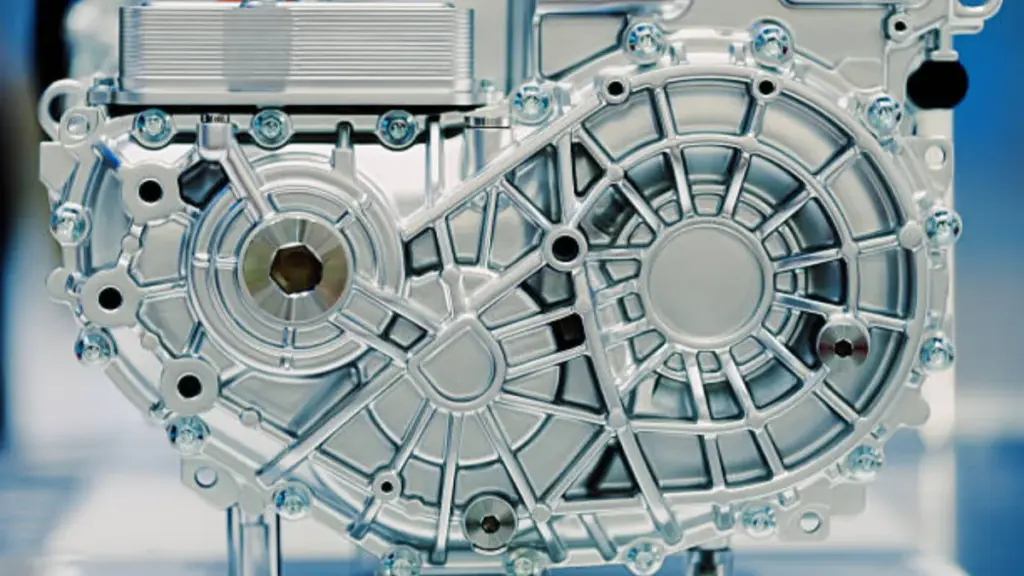

パワートレインおよびドライブトレイン システム

新エネルギー車への移行 (NEV) パワートレインにおけるダイカストの役割を拡大. 高圧ダイカストにより複雑な構造が作成されます。, 電気モーターに必要な堅牢なエンクロージャ, バッテリーパック, および電源コントローラー. これらの部品は構造的な保護と効果的な放熱を提供する必要があります。. このプロセスは従来の車両にとって依然として重要です, 極端な温度や作動圧力に耐える内燃エンジン ブロックとトランスミッション ケースの製造. 両車種共通, ギアボックスやクラッチ ハウジングなどのコンポーネントは、信頼性の高い機械的性能に必要な高寸法安定性を実現するためにダイカストに依存しています。.

- 新エネルギー車用エンクロージャ (NEV) モーター, バッテリーパック, および電源コントローラー.

- 従来の内燃エンジンブロックとトランスミッションケース.

- 高い寸法安定性が要求されるギアボックスおよびクラッチアセンブリ用のハウジング.

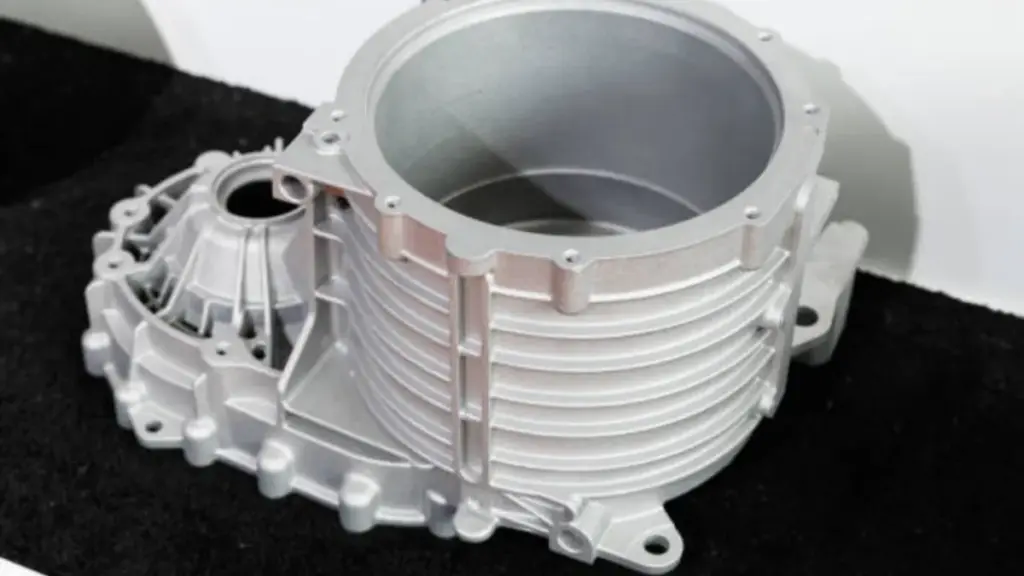

構造体およびシャーシ部品

自動車メーカーは大型製品の製造にダイカストを使用しています, 安全性を損なうことなく車両の質量を削減する複雑な構造部品. ショックタワーとシャーシのサブフレームには軽量のアルミニウムとマグネシウムの合金が鋳造されています。, 燃費とEV航続距離の向上に直接貢献. このプロセスはホワイトのボディにも使用されています (ピュー) 構造ノード, Aピラーやクロスカービームなど, 複雑な形状を単一の形状に統合できる, 高強度部品. これにより、部品数と組み立ての複雑さが軽減されます。. サスペンションおよびエンジン システム用の高強度取り付けブラケットも、重大な機械的負荷に対処するためにダイカストに依存しています。.

- 軽量ショックタワーとシャーシサブフレームにより車両全体の質量を削減.

- Aピラーやクロスカービームなどのホワイトボディ構造ノード.

- 高い強度が求められるサスペンションやエンジン系の取付ブラケット.

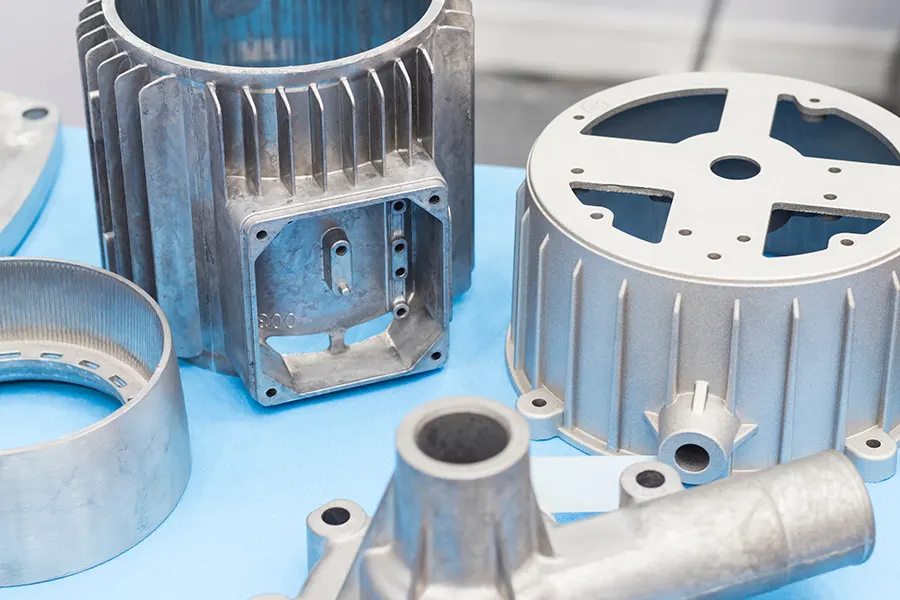

電子および補助システム用のハウジング

現代の車両は、堅牢な保護を必要とする繊細な電子機器のネットワークに依存しています。. ダイカストは耐久性を生み出します, 電子制御ユニット用の薄肉ハウジング (ECU) および先進運転支援システム (ADAS) モジュール, 優れた EMI シールドと環境シールを提供します. ステアリングシステムにおいて, ステアリングホイールフレームやポンプ本体などのコンポーネントは、正確な公差と機械的完全性を実現するためにダイキャスト製です。. このプロセスは補助システムの熱管理にも不可欠です, 効果的に熱を放散し、長期的な信頼性を確保する高度な LED 照明用の複雑なヒートシンクとエンクロージャを作成します。.

- 電子制御ユニット用保護ハウジング (ECU) およびADASモジュール.

- ステアリングシステムのコンポーネント, ステアリングホイールフレームとポンプ本体を含む.

- 先進的な LED 照明システム用のヒートシンクとエンクロージャ.

気孔率と一般的な欠陥の制御

ダイカスト部品の構造的完全性と耐圧性を確保するには、効果的な気孔率制御は交渉の余地がありません。, コンポーネントの故障を直接防止し、コストのかかる廃棄率を削減します.

気孔の種類とその原因の特定

気孔欠陥は 2 つの主要なカテゴリに分類されます. ガスの多孔性は、射出中に溶融合金内に閉じ込められた空気または溶解ガスによって発生します。. 収縮気孔は、金属の一部が冷却されて不適切に固化すると発生します。, 空隙の作成. どちらも最終コンポーネントの機械的強度と耐圧性を損ないます。. 新しい工具用に鋼を切断する前に, マテリアルフローシミュレーションを分析して、金型設計内のリスクの高い領域を特定します。. この予測ステップにより、当社のエンジニアはゲートとランナーの配置を最適化できます。, スムーズな金属の流れを確保し、凝固中に閉じ込められたガスを逃がすことができるようにベントを戦略的に配置します。.

材料の完全性のためのプロセスパラメータの最適化

高密度を実現する, 微細粒子の金属構造には製造プロセスの厳密な制御が必要です. 射出圧力などの重要なパラメータを校正します, ショットスピード, ガスの吸収や収縮欠陥を防ぐための金型温度. アルミエンジン部品用, これは正確な熱ウィンドウを維持することを意味します, 660~710℃の溶融温度と180~220℃のダイ温度を含む. 私たちの統一IATF 16949 品質システムにより、これらのプロトコルが中国の施設全体で同期されていることを保証します, メキシコ, そしてベトナム. これにより、一貫した溶湯品質とプロセス制御が保証されます。, そのため、ある施設で鋳造された部品は、別の施設で鋳造された部品と同様の正確な材料完全性基準を満たします。.

欠陥検証のための高度な検査の適用

自動車のミッションクリティカルな部品の品質を確認するには目視検査では不十分. 当社では、一連の非破壊検査および計測検査を使用して、内部構造と機能性能の両方を検証します。. この複数段階の検証プロセスにより、すべての部品が出荷前に厳しい設計仕様を満たしていることが確認されます。.

- X線探傷検査: これは内部空隙を特定するために不可欠です, 内包物, 肉眼では見えないその他の表面下の欠陥. X線検査により、部品の構造的健全性を直接確認できます.

- 三次元測定機の全寸法検査: 三次元測定機を使用しております (三次元測定機) 部品の形状が元の CAD モデルに正確に準拠していることを確認する, すべての重要な寸法と公差が満たされていることを確認する.

- 気密試験: 圧力を保持する必要があるハウジングやバルブ本体などのコンポーネント用, 機能気密テストは、完全なシールを保証し、動作条件下での漏れを防ぐために実行されます。.

ビアン戦略: グローバルな展開によるリスクの軽減

アルミダイカスト自動車部品メーカーとして, Bian Diecast は、サプライチェーンの回復力を向上させ、関税の最適化をサポートするために、複数の原産地での製造拠点を構築しています。これにより、世界中の顧客向けに継続的な生産を維持しながら、地政学的混乱からプログラムを保護することができます。.

の “中国 + 2” 運営体制

ビアンダイキャスト は、グローバルな製造戦略を基盤とするアルミダイカスト自動車部品メーカーです。 “中国 + 2” コストバランスを考慮したモデル, スピード, そしてリスク. 中国の施設は中心的な技術と研究の役割を果たします。&Dハブ, 工具開発と複雑なサプライチェーン調達を専門としています. 北米市場をターゲットとするクライアント向け, 私たちの メキシコ 基地は迅速な物流と流通のためのニアショアリングオプションを提供します. ベトナムの施設が三角形を完成, 世界への輸出に向けて大幅な関税上の利点を備えた低コストの製造プラットフォームを提供, 特にアメリカと東南アジアに対して.

拠点全体での材料と品質の一貫性の確保

地理的に離れた施設間で同一の品質基準を維持することは交渉の余地がありません. 私たちはこれを厳格に実施することによって達成します。, IATFに準拠した統一品質管理システム 16949 およびISO 9001 標準. これにより、すべてのコンポーネントが自動車グレードの要件を満たしていることが保証されます, その起源に関係なく.

- 統一材料規格: ADC12などのコアマテリアル, A380, 負荷 3/5, および AZ91D は調達され、ASTM に対して検証されています, で, 全拠点JIS規格準拠.

- 標準化されたテストプロトコル: どの施設でも同一の性能試験装置と手順を使用しています。, X線探傷検査や三次元測定機による全次元検査を含む.

中国NPIから世界生産へ

私たちのプロジェクトのライフサイクルは効率と柔軟性を考慮して設計されています. 新製品のご紹介 (NPI), ラピッドプロトタイピング, 初期ツールは当社の中国施設に集中管理され、高度なエンジニアリング能力を活用します。. ツールが承認されたら, お客様の具体的なコストに最も合った拠点で量産スケジュールを立てます, 配送速度, および料金要件. 最小注文数量 (MOQ) 地域の物流を反映した構造になっています; より多くの量を推奨します 3,000-5,000 国境を越えた運営コストを効果的に償却するために、ベトナムまたはメキシコへの発送に必要な個数を提供します。.

IATFで欠陥を排除 16949 ダイカスト

今後の動向: EVの軽量化とギガキャスティング

軽量合金とギガ鋳造の組み合わせは、EVの走行距離を延長するための決定的な戦略です, 構造的完全性の向上, 車両の組み立てを大幅に簡素化.

EV航続距離の延長のためのアルミニウムおよびマグネシウム合金

OEM は車両全体の質量を削減するために軽量合金を積極的に採用しています。, バッテリー効率を直接的に向上させます. より重い材料を A380 や AlSi12 などの実績のあるアルミニウム合金に置き換えることにより、, またはさらに軽量なマグネシウム合金 AZ91D, メーカーは主要コンポーネントの重量を大幅に削減できる. あ 10% 車両重量の減少により、航続可能距離が伸びる可能性があります。 6-8%. この戦略は、世界的に義務付けられている厳しい効率と排出基準を満たすための基本要件となっています。 2026 年式の車両.

構造コンポーネントの統合のためのギガ鋳造

ギガ鋳造は、数十のプレス加工および溶接された部品を 1 つに統合することで、車両の組み立てを根本的に変えます。, 大型ダイキャストコンポーネント, モノリシックアンダーボディ構造など. 運用上のメリットはすぐに現れます: 組立ラインを合理化し、ロボット溶接に関連するコストを大幅に削減します。, 複雑な備品, そして労働. コスト削減を超えて, これらの一体構造は、車両のねじり剛性を高めてハンドリングを向上させ、より予測可能なエネルギー吸収経路を作成することで衝突性能を向上させます。.

大型部品のグローバル生産モデル

高精度, 大型金型は専門の技術センターで開発および検証されています, 中国の人たちのように, エンジニアリングに関する深い専門知識を活用する. 証明されたら, 大量生産は、北米ニアショアリングの場合はメキシコ、関税の最適化の場合はベトナムなど、地域の施設に展開できます。. 重要な要素は、絶対的な品質の一貫性を維持することです. すべての施設は統一された IATF の下で運営されなければなりません 16949 品質システム, 製造現場に関係なく、材料仕様と部品公差が同一であることを保証します。. これにより、自動車グレードの基準を損なうことなく、サプライチェーンの回復力が提供されます。.

結論

堅牢な調達戦略, 世界的な製造拠点を活用する, コスト管理にとっても同様に重要です, 料金をナビゲートする, サプライチェーンの安定性の確保. この統合されたアプローチにより、市場動向に合わせて最適化しながら、コンポーネントが厳格な性能基準を確実に満たすことが保証されます。.

現在の自動車サプライチェーンを見直し、コスト削減とリスク軽減の機会を特定します。. 複数地域の製造戦略がどのように調達を強化できるかについては、当社のエンジニアリング チームにお問い合わせください。.

よくある質問

自動車のダイカストに最適な合金は何ですか?

一方、 “最高” 合金は特定の用途によって異なります, 自動車業界はダイカスト用のアルミニウムおよびマグネシウム合金を好む. これらの材料は、軽量コンポーネントを製造できる能力を考慮して選択されます。, これは燃料効率を改善し、最新の排出基準を満たすために重要です.

エンジン部品の気孔率をどのように制御するか?

ダイカスト特有の高圧射出プロセスにより気孔率を制御. この方法だとコンパクトに仕上がります, 微細な結晶粒を形成した硬い金属構造, その結果、エンジンブロックなどの要求の厳しい用途に適した、卓越した強度と耐久性を備えた部品が得られます。.

ダイカストはプレス鋼部品を置き換えることができます?

はい, ダイカストはプレス鋼部品を置き換えることができます, 特に複雑な形状と軽量化が優先される場合. 他の工法では難しい複雑な形状を高い寸法精度で作るのが得意です。, ショックタワーやサブフレームなどのコンポーネントに最適です。.

自動車用工具のリードタイムはどれくらいですか?

提供された調査は、部品ごとのサイクル時間に焦点を当てています。 (通常 10-60 秒) 初期金型投資後の費用対効果. しかし, 自動車用工具自体の設計と製造の初期リードタイムは指定されていません。.

PPAPレベルを提供していますか 3 ドキュメント?

当社の製造プロセスは、自動車業界が要求する厳格な安全性と品質基準を遵守し、優れた精度と機械的特性を保証します。. 入手可能なドキュメントには PPAP について特に言及されていません (生産部品の承認プロセス) レベル 3.

軽量化はEVの航続距離にどのような影響を与えるのか?

軽量化は電気自動車にとって特に有益です (EV), 車両重量の軽減が航続距離の延長に直結します。. コンポーネントが軽量になると、車両の動作に必要なエネルギーが少なくなります, 1回の充電でさらに遠くまで走行できるようにする.