金属部品の製造といえば, 一般的に使用される 2 つのプロセスは、ダイカストとインベストメント鋳造です。. どちらの方法にも独自の長所と短所があります, 特定のプロジェクトにどちらのプロセスが最適かを決定する前に、2 つの違いを理解することが不可欠です。.

ダイカストとは?

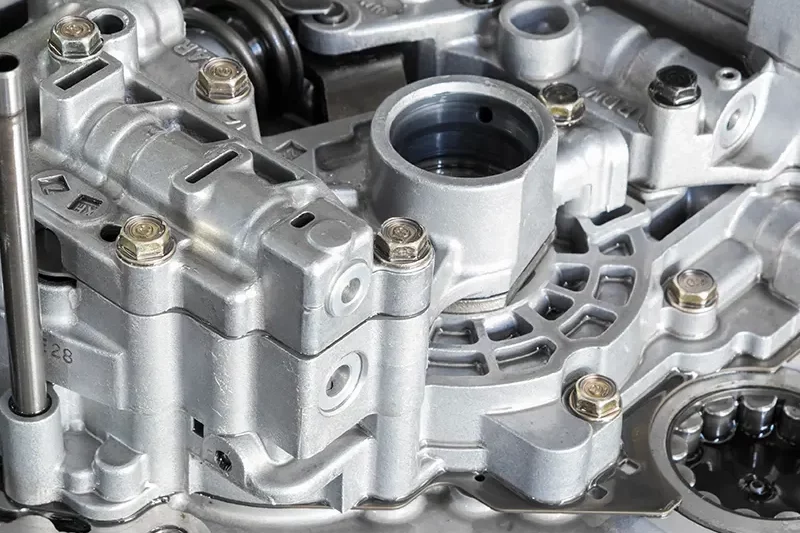

ダイカスト 高圧下で溶融金属を金型キャビティに押し込むことを含む製造プロセスです. 金属はすぐに固まります, 精密で高品質な部品を作成する. このプロセスは、一貫した品質と表面仕上げを備えた部品を大量に生産するのに最適です。.

ダイカスト工程とは?

の ダイカスト工程 金属を溶かすことから始まります, 通常はアルミニウム, 亜鉛, またはマグネシウム, 炉の中. 溶融金属は高圧機械を使用してスチール金型のキャビティに注入されます。. 金属が冷えて固まると、, 型が開いた状態, そして完成したパーツが排出されます.

ダイカストのメリットとデメリット

ダイカストのメリット

- 大規模な生産においてコスト効率が高い: ダイカストは、大量の部品を迅速かつコスト効率よく生産するための効率的なプロセスです。.

- 安定した品質と表面仕上げ: ダイカストにより、均一な寸法と滑らかな表面を備えた部品が得られます。, 精度が必要な用途に最適です。.

- 大量注文にも迅速に対応: ダイカストは、大量の部品を迅速に生産する効率性で知られています。. この迅速な生産能力は、厳しい納期内で大量の注文に対応したい企業にとって特に有益です。.

- 複雑な形状と複雑なデザイン: ダイカストでは、他の製造プロセスでは実現が難しい複雑なデザインや複雑な形状の部品の作成が可能になります。. この多用途性により、ダイカストはさまざまな業界の幅広い用途に適しています。.

- 厳しい寸法公差: ダイカストは高精度と厳しい寸法公差を実現します, 部品が厳しい品質基準を満たしていることを確認する. このレベルの精度は、精密エンジニアリングが重要な産業にとって不可欠です.

- 幅広い仕上げオプション: ダイカストにより、部品にさまざまな仕上げを施すことが可能になります, 塗装も含めて, パウダーコーティング, とメッキ. この多用途な仕上げオプションにより、最終製品のカスタマイズと美観の向上が可能になります。.

ダイカストの限界

- 限られた材料オプション: ダイカストは通常、アルミニウムなどの非鉄金属に限定されます。, 亜鉛, そしてマグネシウム, 使用できる材料の範囲が制限される.

- 初期工具コストが高い: ダイカストで使用される金型の作成にはコストがかかる場合があります, 少量の生産では経済的ではなくなります.

インベストメント鋳造とは?

インベストメント鋳造, ロストワックス鋳造とも呼ばれます, ワックスパターンを使用して複雑な金属部品を作成する製造プロセスです. このプロセスは、細かいディテールを持つ複雑な形状を作成するのに理想的であり、宝飾品や航空宇宙などの業界で広く使用されています。.

インベストメント鋳造法とは?

インベストメント鋳造プロセスは、鋳造する部品のワックス パターンを作成することから始まります。. ワックスパターンをセラミックシェルでコーティングし、加熱してワックスを除去します。, 中空のセラミックモールドを残す. 溶かした金属を型に流し込みます, キャビティを充填し、金属が冷えて固まったら最終部品を形成します。.

インベストメント鋳造の長所と短所

インベストメント鋳造の利点

- 複雑で詳細な部品に適しています: インベストメント鋳造では、他の製造プロセスでは達成が困難な、微細なディテールを備えた複雑な部品の製造が可能になります。.

- 幅広い材料が使用可能: インベストメント鋳造はさまざまな金属をサポートします, ステンレス鋼を含む, アルミニウム, そしてチタン, 材料選択に柔軟性を提供.

- 機械加工および工具コストの削減: インベストメント鋳造では、多くの場合、最小限の機械加工と工具の要件が必要になります。, 部品は最終形状に近い形で製造されるため、. この二次作業の削減により、全体の生産コストが削減され、製造プロセスの効率が向上します。.

- 設計の柔軟性: インベストメント鋳造による設計の柔軟性, 複雑な形状や独特な形状の部品の製造が可能. この自由な設計により、メーカーは革新的なコンセプトを実現し、カスタマイズされたソリューションで特定の顧客の要求に応えることができます。.

- 優れた強度と耐久性: インベストメント鋳造で製造されたコンポーネントは優れた強度と耐久性を示します。, 高性能と信頼性を必要とするアプリケーションに適しています。. インベストメント鋳造部品の堅牢な性質により、厳しい動作環境でも寿命と回復力が保証されます。.

インベストメント鋳造の限界

- 生産時間が長くなる: インベストメント鋳造プロセスは時間がかかる場合があります, 最終パーツの作成には複数のステップが必要です, リードタイムが長くなる.

- より労働集約的なプロセス: インベストメント鋳造には、ワックスパターンとセラミックモールドの作成と組み立てに熟練した労働力が必要です。, 全体の生産コストが増加する.

ダイカストとインベストメント鋳造の違い

公差と表面仕上げ

- ダイカストはプロセスで高圧が使用されるため、より厳しい公差とより滑らかな表面を実現します。.

- nvestment 鋳造により、設計の柔軟性が向上し、細部まで精細に仕上げることができます。, 複雑で入り組んだ部品に適しています.

コストに関する考慮事項

- ダイカストは大量生産においてよりコスト効率が高くなります。, 初期工具のコストが多数の部品に分散される可能性があるため.

- インベストメント鋳造は、少量生産や、他の方法では実現が難しい複雑な形状の部品に適しています。.

材質のオプション

- ダイカストは通常、アルミニウムや亜鉛などの非鉄金属に限定されます。, 使用できる素材の範囲が制限される.

- インベストメント鋳造はさまざまな金属をサポートします, ステンレス鋼を含む, アルミニウム, そしてチタン, 材料選択における柔軟性の向上.

アプリケーション

- ダイカストの恩恵を受ける業界は次のとおりです。 自動車部品のダイカスト, 航空宇宙, そして 家電, 大量生産と精度が不可欠な場所.

- インベストメント鋳造から恩恵を受ける業界には宝飾品も含まれます, 医療機器, および軍事用途, 複雑な形状や細かいディテールが必要な場合.

あなたのプロジェクトに適したプロセスはどれですか?

プロジェクトでダイカストとインベストメント鋳造のどちらを選択する場合, いくつかの要因を考慮する必要がある:

- 生産量: ダイカストは大量生産に最適です, 一方、インベストメント鋳造は、少量生産にはより適している可能性があります。.

- パーツの複雑さ: 細かいディテールを持つ複雑な部品に, インベストメント鋳造の方が良い選択肢かもしれません, 一方、ダイカストはより単純な形状に適しています。.

- 材料要件: 部品に必要な材料特性を考慮する, ダイカストとインベストメント鋳造はさまざまな範囲の材料をサポートしているため、.

結論

結論は, ダイカストとインベストメント鋳造の両方には、特定の用途に最適な独自の利点と制限があります。. 2つの工程の違いを理解し、生産量などを考慮する, パーツの複雑さ, 材料要件は、プロジェクトに最適なプロセスを決定するのに役立ちます。. 公差が厳しい大量生産が必要な場合でも、細部が細かい複雑な部品が必要な場合でも, 適切な鋳造方法を選択すると、製造プロセスの品質と効率に大きな違いが生じます。.