ダイカストは、高圧下で溶融金属を金型キャビティに射出する一般的な製造プロセスです。. これにより、さまざまな産業で使用できる精密かつ複雑な金属部品が得られます。, 自動車を含む, 航空宇宙, そしてエレクトロニクス. ダイカストの 2 つの一般的な方法は、ホットチャンバーダイカストとコールドチャンバーダイカストです。. この記事では, お客様の製造ニーズに最適なオプションを決定できるよう、2 つの方法を比較し、その長所と短所を調査します。.

ホットチェンバー vs. コールドチャンバーダイカスト

ホットチャンバーダイカストとダイカストのどちらを選択するか. コールドチャンバーダイカストは製造プロセスに大きな影響を与える可能性があります. この章では, プロセスの違いを詳しく見てみましょう, 料金, 効率, 合金の互換性, 品質管理, 環境への影響.

| 側面 | ホットチャンバーダイカスト | コールドチャンバーダイカスト |

| プロセス | 機械内の溶融金属, 金型への直接射出 | 外部で金属が溶けた, その後金型に射出される |

| 料金 | 初期投資が少なくて済みます | 初期設備費が高くつく |

| 効率 | サイクルタイムの短縮 | サイクルタイムが遅い |

| 合金の互換性 | 低融点合金 (例えば, 亜鉛, マグネシウム) | 高融点合金 (例えば, アルミニウム, 銅) |

| 品質管理 | より単純な部品に限定する, 複雑な形状の制御が低下している可能性があります | 複雑で詳細な部品の制御を向上 |

| 環境への影響 | エネルギー効率の高いプロセス | 外部溶解プロセスにより多くのエネルギーが必要になる場合があります |

ダイカスト工程の違い

ホットチャンバー内ダイカスト, 溶融金属はダイカストマシン自体の炉内に含まれています, 金型キャビティへの迅速かつ直接射出が可能.

コールドチャンバー内でのダイカスト, 金属はダイカストマシンの外部にある別の炉で溶解され、鋳造のために射出チャンバーに移されます。.

コスト比較

コストに関して言えば, ホットチャンバーダイカストは通常、コールドチャンバーダイカストに比べて初期投資が少なくて済みます. これは、ホットチャンバーダイカストマシンは通常、小型で複雑さが少ないためです。, メーカーにとってより手頃な価格になる. しかし, ホットチャンバーダイカストの運転コストは、チャンバー内の金属が継続的に加熱されるため高くなる可能性があります。.

生産効率

生産効率の面では, ホットチャンバーダイカストは、コールドチャンバーダイカストに比べてサイクルタイムが短縮されます。. これは、溶融金属がすでにチャンバー内にあるためです, 金型キャビティへのより迅速な射出を可能にします. さらに, ホットチャンバーダイカストはエネルギー消費量が少ない, 大量生産のより効率的なオプションになります.

合金の互換性

ホットチャンバーダイカストは低融点合金に限定されます, 亜鉛やマグネシウムなど, 金属がチャンバーの発熱体に継続的にさらされるため. 一方で, コールドチャンバーダイカストは高融点合金に対応可能, アルミニウムや銅など, 多用途のオプションになります アルミダイカスト より幅広い用途に対応.

品質管理

品質管理に関して言えば、, ホットチャンバーダイカストは、金型キャビティ内の金属が急速に冷却されるため、より良い表面仕上げが得られる可能性があります。. しかし, ホットチャンバーダイカストは気孔が発生しやすい, 最終製品の構造的完全性に影響を与える可能性があります. コールドチャンバーダイカスト, 一方で, 鋳造プロセスをより適切に制御できるようになります, その結果、欠陥が減り、より高品質の部品が得られます.

環境への影響

環境への影響という点では, コールドチャンバーダイカストは、ホットチャンバーダイカストに比べて環境に優しいと考えられています。. これは、コールドチャンバーダイカストでは消費エネルギーが少なく、製造プロセス中の廃棄物も少ないためです。. さらに, コールドチャンバーダイカストはリサイクルプログラムと簡単に統合できます, メーカーにとって持続可能な選択肢となる.

ダイカストとは?

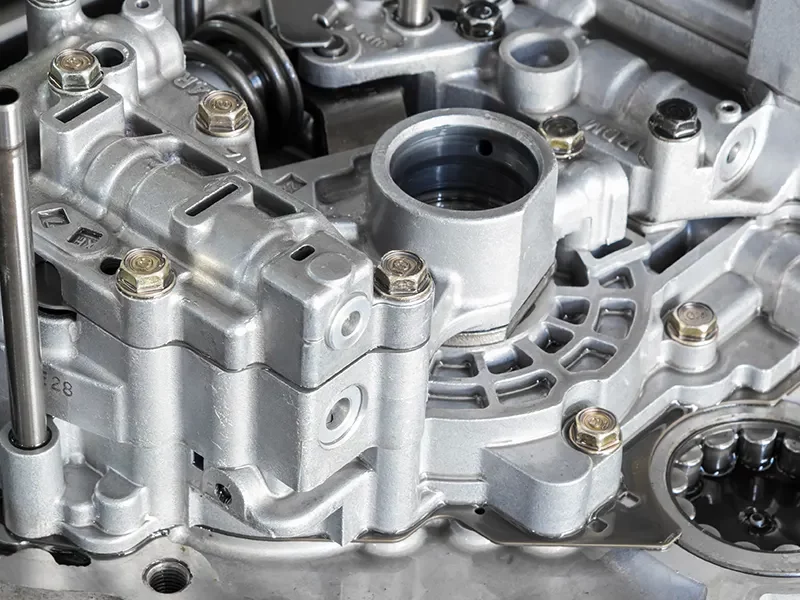

ダイカスト 高圧下で溶融金属を金型キャビティに押し込むことを含む金属鋳造プロセスです. これにより、さまざまな産業で使用できる精密かつ複雑な金属部品が得られます。, 自動車を含む, 航空宇宙, そして エレクトロニクス. ダイカストは、厳しい公差と優れた品質を備えた高品質の金属部品を製造するための、コスト効果が高く効率的な方法を提供します。 表面仕上げ. さらに詳しく知るには, 私たちのを参照してください ダイカストのガイド.

ホットチャンバーダイカスト

ホットチャンバーダイカストは、高品質の金属部品を効率的に製造するための多くの利点を提供する多用途の製造プロセスです。. ホットチャンバーダイカストの詳細を詳しく見る, そのメリットを探ることができます, 制限事項, およびアプリケーションの詳細.

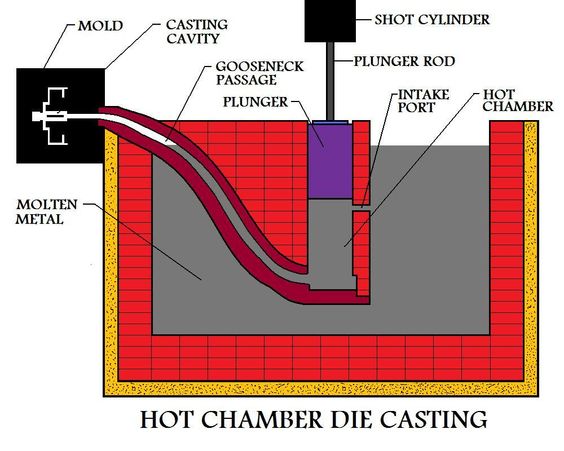

ホットチャンバーダイカストとは?

ホットチャンバーダイカストは、溶融金属を射出するプロセスです。, 亜鉛やマグネシウムなど, 高圧下で金型キャビティに注入. 溶融金属は加熱されたチャンバー内に保持されます, 金型キャビティへの素早い射出が可能. ホットチャンバーダイカストは、複雑な設計と細かいディテールを必要とする小型から中型の部品の大量生産に最適です。.

ホットチャンバーダイカストプロセス

ホットチャンバーダイカストプロセスには以下が含まれます。 5 高品質の金属部品を効率的に生産するための重要なステップ. プロセスの概要は次のとおりです:

- 金型の準備: ホットチャンバーダイカストの最初のステップは、金型キャビティの準備です。, 最終的な金属部品の形状とデザインを決定します。.

- 溶融金属の射出: 次のステップでは金属を溶かします。, 通常、亜鉛やマグネシウムなどの低融点合金, ホットチャンバーマシン内の炉内. 溶融金属は高圧下で金型キャビティに射出されます。.

- 冷却固化: 溶融金属が金型キャビティに満たされると、, 冷まして固まるまで放置します, 型の形をとっていく.

- 鋳物の排出: 金属が固まってから, 鋳物が金型キャビティから取り出される, 精密かつ詳細な金属部品を明らかにする.

- トリミングと仕上げ: 最終ステップでは、鋳物から余分な材料をトリミングし、必要な仕上げプロセスを実行します。, 研磨や表面処理など, 金属部品の望ましい品質と外観を達成するため.

全体, ホットチャンバーダイカストは、複雑な形状と高精度の金属部品を大量生産するための高速かつ効率的なプロセスです。.

ホットチャンバーダイカストの長所と短所

ホットチャンバーダイカストの利点

- サイクルタイムの短縮: ホットチャンバーダイカストは迅速なサイクルタイムを誇ります, 効率的な生産プロセスと金属部品の納期の短縮を保証します.

- エネルギー消費量の削減: この方法はエネルギー消費が少なくなります, 製造工程におけるコスト削減と環境の持続可能性に貢献します。.

- 大量生産に最適: ホットチャンバーダイカストは大量生産の処理に優れています, 金属部品の大量生産を必要とする企業にとって好ましい選択肢となっています。.

ホットチャンバーダイカストの欠点

- 低融点合金に限る: ホットチャンバーダイカストの欠点の 1 つは、亜鉛やマグネシウムなどの低融点合金に限定されることです。. この制約により、製造プロセスにおける高融点金属の使用が妨げられます。.

- メンテナンス費用の増加: ホットチャンバーダイカスト装置は、継続的な稼働と、最適な性能と寿命を確保するための頻繁なメンテナンスの必要性により、メーカーのメンテナンスコストの増加につながります。.

ホットチャンバー鋳造に使用される金属の種類?

ホットチャンバーダイカストは低融点合金に一般的に使用されます, のような 亜鉛, マグネシウム, そしてリードする. 流動性と熱伝導性に優れた金属です。, 複雑なデザインや複雑な部品に最適です。. メーカーは、寸法精度が高く、表面仕上げが良好であるため、亜鉛を選択することがよくあります。, 幅広い用途で人気のある選択肢となっています.

コールドチャンバーダイカスト

コールド チャンバー ダイカストは、堅牢な金属コンポーネントの製造に対応する精度重視の方法です。. この章では, コールドチャンバーダイカストについて知っておくべきことをすべて調べてみましょう.

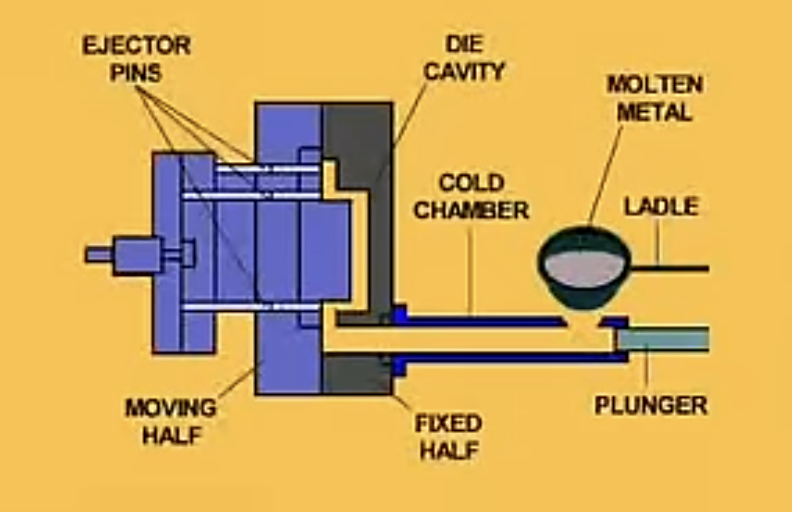

コールドチャンバーダイカストとは?

コールドチャンバーダイカストは、溶融金属を射出するプロセスです。, アルミニウムや銅など, 高圧下で金型キャビティに注入. ホットチャンバーダイカストとは異なります, 溶融金属は別の炉に保管され、その後射出チャンバーに移されます。, 鋳造プロセスをより適切に制御できるようになります. コールドチャンバーダイカストは、精密で耐久性のある部品を必要とする高融点合金に適しています.

コールドチャンバーダイカストプロセス

コールドチャンバーダイカストプロセスは、高品質の金属部品を製造するために使用される細心の注意を払った方法です, 特にアルミニウムや銅などの高融点合金を必要とするもの. コールドチャンバーダイカストプロセスの概要は次のとおりです。:

- 金型の準備: このプロセスは、製造する金属部品の望ましい形状と詳細に対応する金型キャビティの準備から始まります。.

- 金属の溶解: ホットチャンバーダイカストとは異なります, コールドチャンバープロセスには金属の溶解が含まれます, 通常はアルミニウムまたは銅, ダイカストマシンの外部の別の炉内.

- 溶融金属の射出: 金属が溶けたら, 取鍋に入れられるか、ダイカストマシンのコールドチャンバーに移されます。. 溶融金属は高圧下で金型キャビティに射出され、正確な充填と固化が保証されます。.

- 冷却固化: 溶融金属は金型キャビティ内で冷えて固まります。, 金型の形状と特性を引き継いで最終的な金属部品を形成します.

- 排出と除去: 金属が固まってから, 鋳物が金型キャビティから取り出される, 内部の詳細で耐久性のある金属コンポーネントを明らかにします。.

- トリムと仕上げ: 鋳造品の余分な材料や欠陥は切り取られます。, および追加の仕上げプロセス, バリ取りなどの, 研磨, またはコーティング, 金属部品の望ましい品質と表面仕上げを達成するために適用できます。.

コールドチャンバーダイカストプロセスにより、堅牢で精密な金属部品の製造が可能になります。, 高融点合金で作られた強くて耐久性のある金属部品を必要とする用途に最適です。.

コールドチャンバーダイカストの長所と短所

コールドチャンバーダイカストの利点

- 高融点合金に最適: コールドチャンバーダイカストはアルミニウムや銅などの高融点合金に対応します, 精密製造用の金属オプションの多用途性と範囲を拡大.

- 鋳造プロセスのより良い制御: この方法は、鋳造プロセス中に優れた制御を提供します。, メーカーが複雑で高品質の金属部品を精度と一貫性を持って製造できるようにします.

- 金型寿命の延長: コールドチャンバーダイカストは通常、他の方法と比較して金型の寿命が長くなります。, 頻繁な金型交換の必要性を最小限に抑え、生産効率を最適化します。.

コールドチャンバーダイカストの欠点

- サイクルタイムが遅い: コールドチャンバーダイカストの欠点の 1 つは、ホットチャンバーダイカストに比べてサイクル時間が遅いことです。, このプロセスでは、金型キャビティに射出する前に、別の炉から溶融金属を移送する必要があるため、.

- 初期費用が高い: コールドチャンバーダイカスト装置は、多くの場合、より大型で複雑な機械を必要とします。, メーカーの初期投資コストの増加につながる. その利点にもかかわらず, 一部の企業では、初期費用が財務上の課題となる可能性があります.

コールドチャンバー鋳造に使用される金属の種類?

コールドチャンバーダイカストは高融点合金に一般的に使用されます, のような アルミニウム, 銅, そして真鍮. これらの金属は優れた強度を備えています, 耐久性, 熱伝導率と, 精密で耐久性のある部品を必要とする用途に最適です。. メーカーは、その軽量性と耐食性を理由にアルミニウムを選択することがよくあります。, の人気の選択肢となっています 自動車部品 および航空宇宙部品.

結論

結論は, ホットチャンバーダイカストとコールドチャンバーダイカストの両方に、さまざまな製造ニーズに応える独自の長所と短所があります。. ホットチャンバーダイカストは低融点合金や大量生産に最適です, 一方、コールドチャンバーダイカストは高融点合金に適しており、鋳造プロセスの制御が優れています。. 結局のところ, ホットチャンバーダイカストとコールドチャンバーダイカストの選択は、金属合金の種類などの要因によって異なります。, 生産量, そして品質要件.