世界的な製造エコシステムの中で, 多くの人は金型製造を純粋にプラスチックと関連付けますが、, 最も価値の高い用途は金属にあることが多い.

このガイドではプロセスを比較します, コストの内訳, パートナーに何を求めるべきかを正確に詳しく説明します.

工業用金型製造とは?

その核心, 工業用金型の製造は、溶融した材料を最終コンポーネントに成形するネガティブ キャビティ (通常は硬化鋼から) を作成する工学分野です。.

調達マネージャーとエンジニアは 2 つのコア テクノロジーを区別する必要があります:

- 射出成形金型 (プラスチック): これらの金型は熱可塑性プラスチックを成形します (ABSのような, ポリカーボネート).

- ダイカスト金型 (金属): エンジニアは、極度の熱衝撃や溶融金属の高圧射出に耐えられるようにこれらの金型を設計します。 (アルミニウム, 亜鉛, マグネシウム).

なぜこれが重要なのか

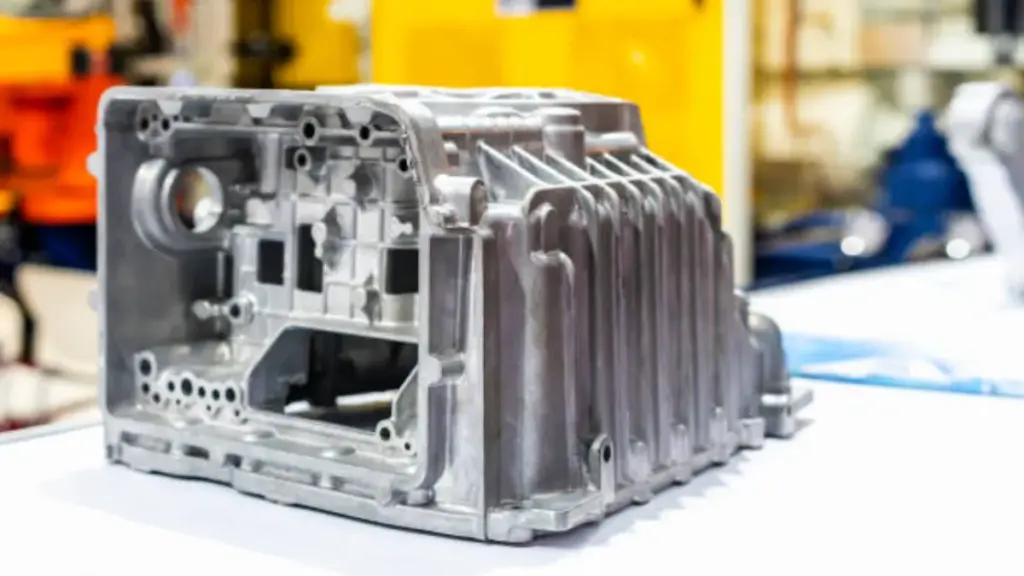

射出成形は量ベースで最大の市場シェアを保持していますが、, ダイカスト金型は高強度産業の根幹です. 自動車などの分野では (EVバッテリーハウジング), 航空宇宙, そして重電子機器, プラスチックは単純に EMI シールドを提供できません, 熱伝導率, または構造的完全性が必要. プロジェクトにメタルが必要な場合, あなたはを探しています ダイカスト金型 メーカー, 一般的な射出成形機ではありません.

射出成形 vs. ダイカスト: どの金型が必要ですか?

適切なプロセスは、部品の機能と材料要件によって決まります. 次の比較は、金属ダイカストが構造コンポーネントとして優れた選択肢である理由を明らかにしています。.

| 特徴 | 射出成形 (プラスチック) | ダイカスト (金属) |

| 主な材料 | 樹脂 (ABS, PP, ナイロン) | 非鉄合金 (アルミニウム, 亜鉛, マグネシウム) |

| プロセス温度 | ~200℃ – 300℃ | ~400℃ (亜鉛) ~700℃まで (アルミニウム) |

| 金型材料 | アルミニウムまたはスチール (P20, NAK80) | プレミアム熱間鋼 (H13, SKD61) |

| 部品の強度 | 低から中程度 | 高い (構造的完全性) |

| 代表的な用途 | 消費者向け包装, おもちゃ, エンクロージャ | エンジンブロック, ヒートシンク, リジッドフレーム |

| EMIシールド | 導電性コーティングが必要です | 固有の (金属の自然な性質) |

重要なポイント: 部品が熱を放散する必要がある場合, シールドエレクトロニクス, または荷物を運ぶ, ダイカスト金型が必要です.

段階的な工業用金型の製造プロセス

量産グレードの工業用金型を作成するのは簡単ではありません “印刷する” 仕事. ミクロンレベルの精度が要求される一連のサブトラクティブ製造プロセスです.

ステップ 1: DFM 分析 & 金型設計

鋼材を切断する前に, エンジニアリング チームは製造性を考慮した設計を実行します (DFM) 分析. モールドフローシミュレーションソフトウェアの使用, エンジニアは溶融金属がキャビティをどのように満たすかを予測します, 可能性を特定する “エアトラップ” または “冷気は止まります。” このデジタルツインステージは、 90% 潜在的な生産障害が防止されます.

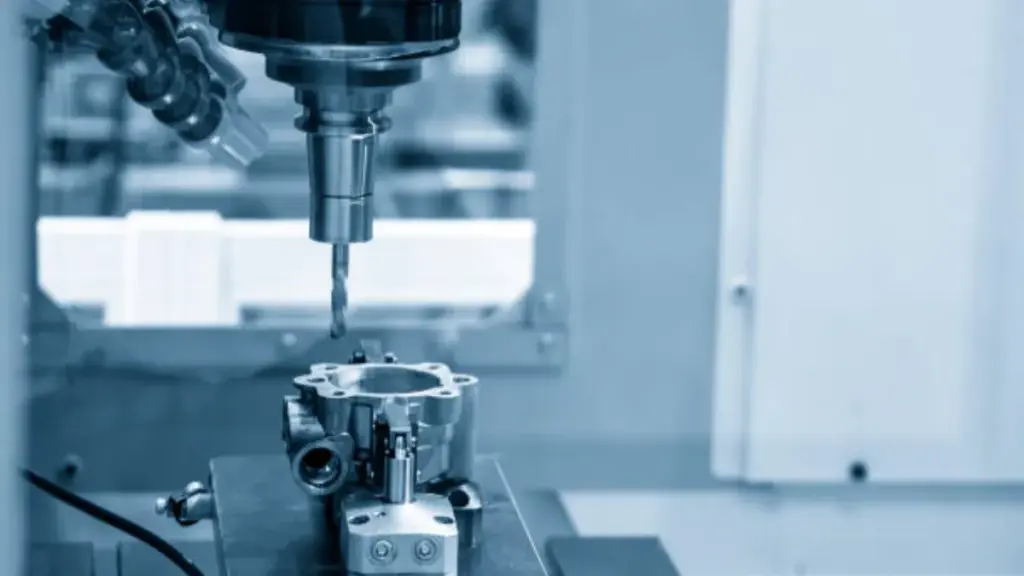

ステップ 2: CNC加工 & 放電加工 (放電加工)

ここが金型づくりの肝です.

- CNC加工: 高速ミーリングセンターは、鋼のブロックから金型コアとキャビティの大まかな形状を削り出します。.

- 放電加工: 回転カッターでは届かない深いリブや鋭い角などの複雑な細部には、電極が使用されます。 “スパーク” 金属を遠ざける. このプロセスは、焼入れ鋼の正確な形状を実現するために不可欠です.

ステップ 3: 熱処理

ダイカスト金型は激しい熱サイクルに直面しています. 防ぐために “熱チェック” (表面のひび割れ), H13鋼金型は真空熱処理を受けます, HRCに焼入れする 42-48. これにより、金型は変形することなく数万回のショットに耐えることができます。.

ステップ 4: 金型アセンブリ & T1トライアル

最終的なコンポーネント (コア, スライド, エジェクターピン) マスターフィッターによって組み立てられます. 次に、金型は最初のダイカストマシンに取り付けられます。 “ショット” (T1サンプル). これは、物理部品が CAD 設計に対して検証される正念場です。.

主要な設計基準 (DFM) 工業用金型用

金型を効率的に稼働させ、欠陥のない部品を生産できるようにするため, 3 つの重要な設計パラメータを尊重する必要があります.

- 抜き勾配角度: 3Dプリントとは違います, 成形部品は鋼製ツールから物理的にスライドしなければなりません. 垂直の壁には、 “下書き”—わずかなテーパー (通常は 1° ~ 3°). これがなければ, 突き出し中に部品が金型表面に引きずられる, 原因となる “かじりつく” または固着.

- 壁の厚さ: 一貫性が重要です. ダイカストでは, 壁の厚さが異なると不均一な冷却が発生する. 厚い部分は冷却が遅くなる, 収縮気孔が発生する (内部空隙). 均一な肉厚の維持 (例えば, 2.5んん – 4アルミニウム用mm) 金属が均一に固まることを保証します.

- 冷却チャネル: 金型は本質的に熱交換器です. 鋼鉄に開けられた戦略的な冷却ラインは温度調整に不可欠です. 効率的な冷却によりサイクルタイムが短縮されます (お金を節約する) 部品の反りを防ぎます.

信頼できる工業用金型メーカーの選び方?

金型メーカーの調達は戦略的投資です. 最低価格だけに頼らないでください; このチェックリストを使用して能力を確認してください.

- 認証: 工場が保管していることを確認する ISO 9001 (品質管理) 少なくとも. 自動車部品用, IATF 16949 交渉不可能です, プロセス管理とトレーサビリティが厳格に遵守されていることを示すため.

- 装備一覧: 検証済みの機器リストをリクエストする. 真のメーカーは社内に CNC センターと EDM マシンを持っています。. 多くの “メーカー” 実際にはツールをアウトソーシングしている商社です. 社内ツールにより、より迅速な修理とより厳密なスケジュール管理が可能になります。.

- 透明性: T1 トライアルビデオは提供されますか? 信頼できるパートナーは、金型の稼働状況や最初の部品が取り出される様子の映像を喜んで共有します。. この透明性は、金型が存在し、約束どおりに機能することを証明します。.

なぜ ビアンダイキャスト アルミニウムダイカストのプレミアパートナーです

ビアンダイキャストにて, 金型を購入するだけではないことを理解しています. 生産能力に投資している.

- ワンストップソリューション: サプライチェーン全体を合理化します. 初期金型設計、流動解析から高圧ダイカストまで, 精密CNC加工, そして最終表面仕上げ, 私たちは一つ屋根の下であらゆるステップを処理します.

- 世界的な存在感: ユニークに, 中国工場での製造とメキシコ工場の物流の柔軟性を組み合わせたコスト上の利点を提供します。. このデュアルショア戦略により、北米の顧客のサプライチェーンのリスクが軽減されます。.

- 経験: アルミニウムおよび亜鉛合金における数十年にわたる専門的な経験を持つ, 私たちはただ金型を作るだけではありません, 私たちは持続可能な生産ソリューションを設計します.

工業用金型製造に関するよくある質問

1. 工業用金型の製作にはどれくらい時間がかかりますか?

通常, 量産グレードのダイカスト金型には、 4 に 6 製造に数週間 (T1サンプル). 複数のスライドを備えた複雑な金型の場合、最大で 2 時間かかる場合があります。 8 週.

2. ダイカスト金型の寿命はどのくらいですか?

金型の寿命は鋼材とメンテナンスに依存します. アルミニウムダイカスト用の高品質の H13 鋼金型は通常、長持ちします。 50,000 に 100,000 ショット. 定期的なメンテナンスにより寿命を延ばすことができます.

3. 金型製作後に修正はできますか?

はい, しかしそれは限られています. 金属の除去 (パーツに材料を追加するには) 簡単です—”スチール製の金庫。” しかし, 金属を金型に戻す (パーツから材料を除去するには) 溶接と再加工が必要です, これはコストがかかり、金型の完全性を損なう可能性があります. これが DFM が重要な理由です.