Fonte da imagem: pexels

Fundição sob pressão de alumínio e fundição em areia, cada método molda nosso mundo de maneiras únicas, desde os carros que dirigimos até os gadgets sem os quais não podemos viver.

Mas o que diferencia esses processos? Por que escolher um em vez do outro?

Nesta postagem, vamos mergulhar no núcleo derretido da fundição sob pressão vs.. fundição em areia. Exploraremos seus pontos fortes, fraquezas, e as indústrias que eles revolucionaram. Quer você seja um engenheiro, proprietário de uma empresa, ou simplesmente curioso sobre como as coisas são feitas, esta comparação lançará luz sobre a arte oculta nos objetos do cotidiano.

Visão geral dos métodos de fundição

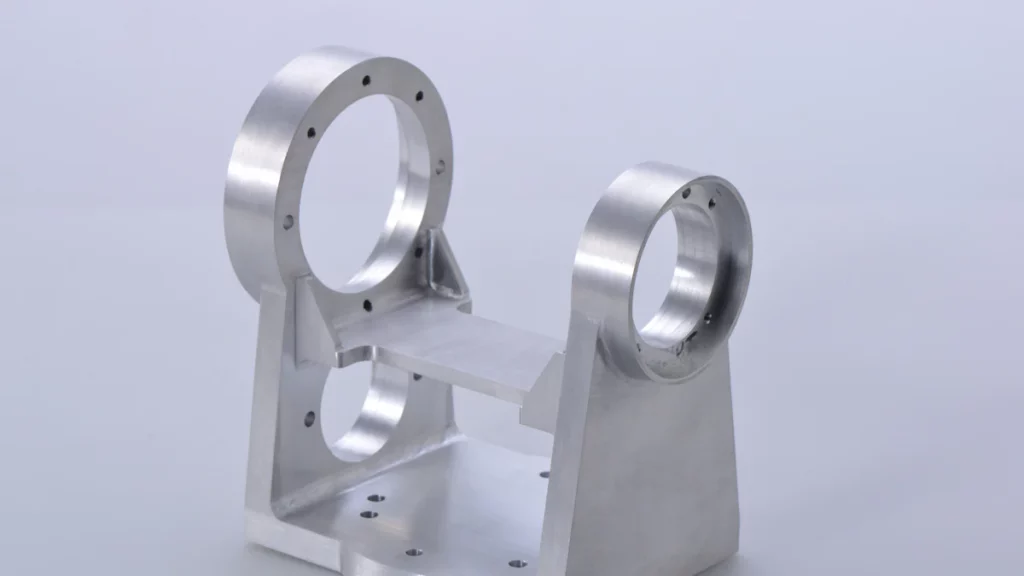

Fundição sob pressão de alumínio

Descrição do Processo

- O metal fundido é forçado em moldes de aço reutilizáveis sob alta pressão.

- Os moldes, conhecido como morre, são projetados para criar formas complexas com precisão e consistência.

- As peças produzidas possuem características bem definidas e podem apresentar superfícies lisas ou texturizadas.

Materiais Utilizados

- Alumínio: Comumente utilizado devido às suas propriedades térmicas leves e excelentes.

- Outras ligas: Zinco, magnésio, e ligas à base de cobre também são utilizadas para aplicações específicas.

Vantagens

- Precisão: Oferece alta precisão dimensional e repetibilidade para peças complexas.

- Acabamento de superfície: Fornece uma gama de acabamentos atraentes adequados para vários setores.

- Eficiência: Permite a produção de peças com requisitos mínimos de pós-processamento.

Desvantagens

- Custo inicial: Requer investimento em ferramentas e configuração para criação de matrizes.

- Tamanho limitado: Não é ideal para peças grandes devido a restrições de molde.

Fundição em Areia

Descrição do Processo

- Envolve despejar metal fundido diretamente em moldes de areia sem alta pressão.

- Permite a criação de formas líquidas dentro de um nível de tolerância de um quarto de polegada.

- Oferece versatilidade na produção de peças com complexidades variadas.

Materiais Utilizados

- Moldes de areia: Moldes econômicos que atendem a uma ampla variedade de tamanhos e formatos de peças.

- Ligas de metais: Adequado para fundir uma variedade de metais como ferro, aço, alumínio, e bronze.

Vantagens

- Versatilidade: Acomoda peças maiores com mais flexibilidade em alterações de design.

- Ferramentas econômicas: Requer menos investimento inicial em comparação com métodos de fundição sob pressão.

Desvantagens

- Acabamento de superfície: Resulta em texturas mais ásperas em comparação com acabamentos de fundição sob pressão.

- Precisão dimensional: Pode exigir processos adicionais de pós-fundição para ajustes de precisão.

Comparação detalhada

Fonte da imagem: desembaçar

Velocidade e volume de produção

Velocidade de fundição sob pressão de alumínio vs.. velocidade de fundição em areia

- A fundição sob pressão de alumínio se destaca na produção rápida, alcançando altas velocidades devido aos seus processos automatizados.

- Fundição em areia, embora versátil, opera em ritmo mais lento, pois envolve trabalho manual em projeto de molde.

Adequação para diferentes volumes de produção

- Fundição sob pressão de alumínio:

- Ideal para execuções de produção de alto volume que exigem precisão dimensional precisa.

- Adequado para componentes com designs complexos e demandas de qualidade consistentes.

- Fundição em Areia:

- Mais adequado para volumes de produção baixos a médios de peças maiores.

- Oferece flexibilidade na adaptação a diversos tamanhos de peças sem ajustes significativos de ferramentas.

Complexidade e tamanho da peça

Capacidades e limitações de cada método

- Fundição sob pressão de alumínio: Destaca-se na produção de formas complexas com tolerâncias restritas, sem a necessidade de extensa usinagem pós-fundição.

- Fundição em Areia: Mais adequado para componentes grandes com requisitos de precisão menos rigorosos, permitindo variações de design mais tolerantes.

Tamanhos típicos de peças para fundição sob pressão e fundição em areia

- Fundição sob pressão: Especializada em peças de pequeno a médio porte que exigem precisão e paredes finas.

- Fundição em Areia: Acomoda peças maiores com paredes mais espessas, ideal para aplicações que priorizam a relação custo-benefício em detrimento da precisão dimensional.

Acabamento superficial e precisão dimensional

Tolerâncias alcançáveis

- Fundição sob pressão de alumínio:

- Mantém tolerâncias estreitas mesmo em geometrias complexas, reduzindo a necessidade de operações secundárias.

- Fundição em Areia:

- As tolerâncias são geralmente mais flexíveis devido à natureza do processo, muitas vezes exigindo etapas de acabamento adicionais para ajustes de precisão.

Comparações de qualidade de superfície

- As peças fundidas sob pressão apresentam acabamentos mais suaves com detalhes mais finos em comparação com peças fundidas em areia conhecidas por suas texturas mais ásperas.

Opções de materiais

Ligas adequadas para fundição sob pressão

- Alumínio: Amplamente utilizado em fundição sob pressão por suas propriedades leves e excelente condutividade térmica.

- Zinco: Ideal para peças complexas devido ao seu baixo ponto de fusão e alta ductilidade.

- Magnésio: Oferece excepcional relação resistência-peso, adequado para componentes leves.

- Ligas à base de cobre: Fornece maior resistência à corrosão e condutividade térmica.

Ligas adequadas para fundição em areia

- Ferro: Comumente usado em fundição em areia por sua economia e usinabilidade.

- Aço: Oferece versatilidade na produção de uma ampla gama de tamanhos de peças com complexidades variadas.

- Alumínio: Adequado para fundição em areia devido ao seu baixo ponto de fusão e boa fluidez.

- Bronze: Oferece excelente resistência ao desgaste, tornando-o ideal para aplicações que exigem durabilidade.

Custos de ferramentas e configuração

Investimento inicial para matrizes vs.. moldes de areia

- Fundição sob pressão:

- Requer investimento inicial significativo em moldes de aço adaptados a designs de peças específicas.

- Os custos iniciais de ferramentas podem ser mais elevados, mas compensados pelos benefícios a longo prazo da produção em massa.

- Fundição em Areia:

- Envolve custos iniciais mais baixos, pois os moldes de areia são mais acessíveis do que as matrizes de aço.

- As despesas com ferramentas são minimizadas, tornando-o uma opção econômica para tiragens de produção menores.

Considerações de custo a longo prazo

- Fundição sob pressão:

- Economias de longo prazo obtidas através de capacidades de produção de alto volume e desperdício mínimo de material.

- A redução dos requisitos de usinagem contribui para a eficiência geral de custos em ciclos de produção estendidos.

- Fundição em Areia:

- Oferece soluções econômicas para volumes de produção baixos a médios com menores custos de manutenção de ferramentas.

- A flexibilidade nas alterações de projeto reduz despesas adicionais associadas à alteração das configurações do molde.

Flexibilidade de projeto

Capacidade de fazer alterações no design

- A fundição sob pressão permite modificações complexas no projeto sem ajustes extensos de ferramentas, garantindo rápida adaptabilidade aos requisitos em evolução.

- A fundição em areia proporciona flexibilidade na alteração das geometrias das peças durante o processo de fabricação do molde, acomodando variações de design de forma eficiente.

Capacidades de prototipagem

- Fundição sob pressão:

- Permite prototipagem rápida de peças complexas com precisão dimensional precisa, facilitando fases de teste eficientes.

- Fundição em Areia:

- Suporta o desenvolvimento de protótipos de componentes maiores com geometrias diversas, permitindo melhorias de design iterativas.

Espessura da Parede

Espessura mínima alcançável para cada método

Em fundição de alumínio, a espessura mínima da parede pode chegar a 1 mm, permitindo designs complexos com detalhes precisos. Este método é excelente na produção de peças de paredes finas que mantêm a integridade estrutural. Por outro lado, fundição em areia normalmente requer paredes mais espessas, com espessura mínima em torno de 3mm devido à natureza do processo. O aumento da espessura da parede na fundição em areia proporciona mais flexibilidade durante a produção e permite um processo pós-fundição indulgente para corrigir quaisquer imprecisões de forma eficiente.

Implicações para peso e resistência da peça

Ao considerar a fundição de alumínio versus fundição em areia, a espessura da parede impacta diretamente o peso e a resistência das peças finais. Paredes mais finas obtidas através da fundição de alumínio resultam em componentes mais leves sem comprometer a durabilidade. Em contraste, peças fundidas em areia com paredes mais espessas tendem a ser mais pesadas, mas oferecem maior resistência, tornando-os adequados para aplicações que exigem estruturas robustas.

Requisitos de pós-processamento

Necessidades de acabamento para peças fundidas sob pressão

As peças fundidas sob pressão de alumínio geralmente requerem pós-processamento mínimo devido à sua alta precisão dimensional e acabamentos de superfície lisos. No entanto, alguns retoques finais podem ser necessários para melhorar a estética ou funcionalidade. Técnicas comuns de pós-processamento incluem rebarbação, tiro, e revestimento em pó para refinar a aparência e o desempenho de componentes fundidos.

Necessidades de acabamento para peças fundidas em areia

Na fundição em areia, o pós-processamento desempenha um papel crucial no refinamento das texturas ásperas inerentes a este método. As peças fundidas em areia geralmente passam por extensos processos de acabamento, como retificação, lixar, ou usinagem para obter qualidades de superfície e precisões dimensionais desejadas. Tratamentos adicionais, como pintura ou revestimento, também podem ser aplicados para melhorar a aparência geral e a funcionalidade dos componentes fundidos em areia..

Considerações ambientais

Eficiência energética

Ao comparar a fundição sob pressão de alumínio com a fundição em areia de uma perspectiva ambiental, eficiência energética é um fator chave. A fundição sob pressão de alumínio envolve a fusão do metal em altas temperaturas, utilizando recursos energéticos significativos. Em contraste, a fundição em areia consome menos energia, pois não requer processos de aquecimento intensos. O menor consumo de energia na fundição em areia contribui para a redução do impacto ambiental e dos custos operacionais.

Desperdício de materiais e reciclabilidade

Tanto a fundição sob pressão de alumínio quanto a fundição em areia geram resíduos durante a produção; no entanto, sua reciclabilidade difere significativamente. A sucata fundida pode ser facilmente reciclada em novos componentes sem comprometer a qualidade ou o desempenho. Por outro lado, moldes de areia usados na fundição em areia têm reciclabilidade limitada devido a problemas de contaminação decorrentes da exposição ao metal fundido. Práticas adequadas de gestão de resíduos são essenciais para minimizar o impacto ambiental e maximizar a eficiência dos recursos.

Aplicações e Adequação

Fonte da imagem: pexels

Fundição sob pressão de alumínio

Aplicações ideais

- Fabricação de componentes complexos com geometrias precisas.

- Produzindo peças leves com excelentes propriedades térmicas.

- Criação de protótipos automotivos de alta qualidade para testes e validação.

Adequação para peças de precisão

- Garantindo a precisão dimensional em componentes críticos.

- Alcançando padrões de qualidade consistentes para aplicações aeroespaciais.

- Fornecendo soluções confiáveis para fabricação de equipamentos médicos.

Fundição em Areia

Aplicações ideais

- Fabricação de componentes de máquinas industriais em grande escala.

- Elaboração de esculturas artísticas e peças ornamentais.

- Desenvolvimento de elementos arquitetônicos econômicos para projetos de construção.

Adequação para peças grandes

- Atendendo à produção de peças de motores marítimos de grandes dimensões.

- Construindo componentes duráveis para equipamentos agrícolas.

- Construção de elementos estruturais para projetos de desenvolvimento de infraestrutura.

O estudo sobre Fabricação Aditiva para Fundição Rápida em Areia destaca a investigação mecânica e microestrutural de protótipos automotivos de liga de alumínio, enfatizando a importância de manter os níveis de ductilidade durante as fases de prototipagem para melhorar efetivamente as propriedades dos componentes. Os futuros esforços de pesquisa visam otimizar ainda mais os processos de fabricação e, ao mesmo tempo, melhorar as características mecânicas para atender com eficiência às crescentes demandas da indústria. (Metais, 2024).

Conclusão

Ao comparar a fundição de alumínio e a fundição em areia, as principais diferenças estão na velocidade de produção, complexidade da peça, e opções de materiais. A fundição sob pressão de alumínio se destaca em precisão e acabamento superficial, ideal para componentes complexos. Por outro lado, a fundição em areia oferece versatilidade para peças maiores com ferramentas econômicas. Com base nas necessidades da sua aplicação, escolha fundição sob pressão para geometrias precisas e fundição em areia para componentes de grande escala. Considere o significado histórico das origens da fundição em areia na China antiga e os rápidos avanços na fabricação aditiva de protótipos de alumínio para tomar uma decisão informada sobre o método de fundição correto.