Escolher entre fundição sob pressão ou moldagem por injeção é uma decisão crítica de projeto para fabricação que determina diretamente a integridade estrutural de um componente, desempenho térmico, e custo unitário final. Especificar o processo errado desde o início introduz riscos significativos no projeto, potencialmente levando a falhas de campo catastróficas, retrabalho caro de ferramentas, ou um estouro total do orçamento que deixa de lado todo o lançamento do produto.

Este guia fornece uma comparação técnica definitiva para esclarecer essa escolha. Iremos além do simples metal versus. debater o plástico e analisar a mecânica central do processo, Propriedades do material, e restrições de design de cada método. Examinaremos as compensações entre o investimento em ferramentas e a economia por peça, compare as principais métricas de desempenho, como força e resistência ao calor, e detalhar as diferentes regras que regem as tolerâncias e a geometria da peça, fornecendo uma estrutura clara para selecionar o processo certo para sua aplicação.

A diferença central: Metal Fundido vs.. Plástico Fundido

O estado material dita tudo; metais exigem calor extremo para alta rigidez, enquanto os plásticos oferecem flexibilidade de design com custos de energia muito mais baixos.

Processamento térmico e requisitos de energia

A principal distinção está na temperatura de fusão. Os metais requerem aproximadamente dez vezes mais calor do que os plásticos para se fundirem.. Esta enorme lacuna térmica força a construção de moldes de fundição sob pressão a partir de materiais especializados., aços para ferramentas resistentes ao calor, capazes de suportar tensões térmicas extremas. Consequentemente, a energia necessária para fundição de metal e fundição sob pressão é substancialmente maior do que a energia necessária para moldagem por injeção de plástico, que opera com cargas térmicas muito mais baixas.

Dinâmica de fluxo e complexidade de design

O plástico fundido esfria mais lentamente que o metal fundido, um atributo que oferece vantagens significativas de design. Esta janela de resfriamento estendida permite controle preciso sobre os padrões de fluxo dentro do molde, permitindo a produção de complexos, parede fina, e peças altamente detalhadas que são difíceis de conseguir com metal. Por outro lado, a rápida solidificação do metal fundido requer designs de molde fundamentalmente diferentes, particularmente no que diz respeito à colocação de portões e estratégias de ventilação, para gerenciar sua mecânica de fluxo distinta e evitar defeitos.

Propriedades Mecânicas Pós-Solidificação

Após o resfriamento, as diferenças materiais são gritantes. Os metais solidificados são aproximadamente 1000 vezes mais rígido que a maioria dos plásticos, tornando-os a escolha padrão para peças estruturais de suporte de carga no setor automotivo, industrial, e aplicações aeroespaciais. Componentes fundidos solidificam em peças com alta resistência, durabilidade, e resistência ao desgaste. Embora os plásticos de engenharia avançados estejam preenchendo a lacuna, os metais permanecem superiores para aplicações onde a rigidez e a integridade estrutural são críticas.

Mecânica de Processos: O processo de fundição sob pressão vs.. Injeção de Plástico

As diferenças fundamentais na energia térmica e no estado do material entre a fundição sob pressão e a injeção de plástico ditam o projeto das ferramentas, eficiência de produção, e propriedades finais do componente.

Estado dos Materiais e Dinâmica Térmica

A principal distinção entre esses processos está na energia térmica. A liquefação de metal para fundição sob pressão requer substancialmente mais calor do que a fusão de resinas plásticas para moldagem por injeção – os plásticos derretem a cerca de um décimo da temperatura dos metais. Esta lacuna térmica tem consequências importantes. As ferramentas de fundição sob pressão devem ser construídas com materiais especializados, aços resistentes ao calor capazes de suportar tensões térmicas extremas, já que as temperaturas do molde podem exceder 700°F (370°C).

As taxas de resfriamento e as características de fluxo do metal fundido versus plástico fundido também são completamente diferentes. O metal solidifica rapidamente, exigindo estratégias precisas de abertura e ventilação para evitar defeitos como porosidade. O plástico esfria mais lentamente, o que permite maior controle ao preencher complexos, seções de paredes finas. O comportamento único de cada material requer uma abordagem distinta para engenharia de moldes e controle de processos.

Propriedades Mecânicas e Estruturais Resultantes

Uma vez solidificado, a diferença de desempenho entre metal e plástico é clara. Os metais exibem aproximadamente 1000 vezes maior rigidez do que a maioria dos plásticos, proporcionando-lhes desempenho superior em qualquer aplicação estrutural ou de suporte de carga. Isso torna a fundição sob pressão essencial para a produção de componentes de alta resistência para o setor automotivo., industrial, e equipamentos de comunicação.

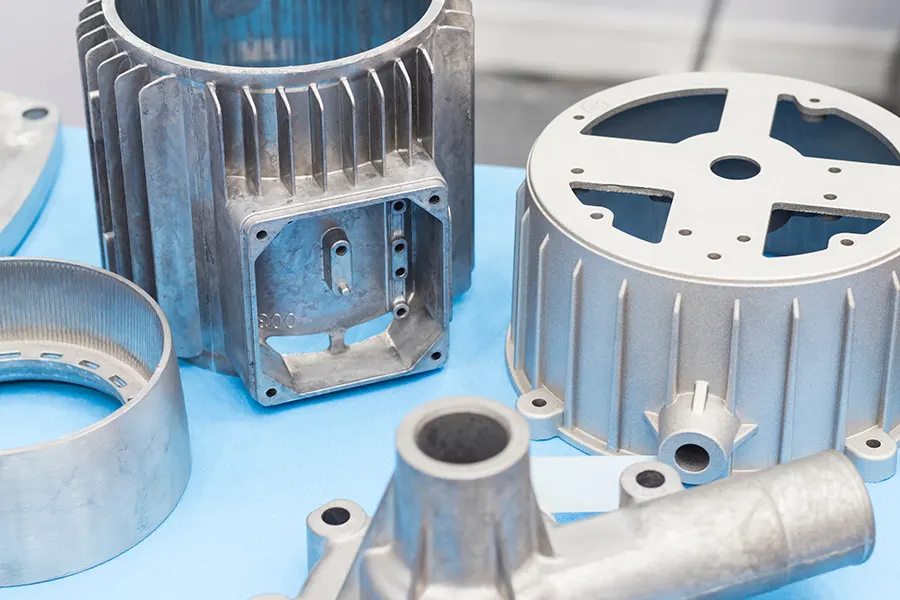

Peças fundidas feitas de alumínio, zinco, ou ligas de magnésio oferecem uma combinação de propriedades que os plásticos não conseguem igualar. Estes incluem:

- Alta durabilidade: Excelente resistência ao desgaste, fadiga, e impacto.

- Blindagem EMI: A condutividade inerente do metal fornece blindagem eficaz para componentes eletrônicos sensíveis, um recurso crítico para aplicações 5G e NEV.

- Condutividade Térmica: Os metais dissipam o calor com eficiência, uma vantagem importante para iluminação LED e caixas de eletrônica de potência.

A injeção de plástico é mais adequada para aplicações que exigem flexibilidade de material, isolamento elétrico, ou resistência à corrosão. No entanto, para integridade estrutural, fundição sob pressão continua sendo a escolha necessária.

Implicações para a eficiência de design e produção

As temperaturas operacionais mais baixas da moldagem de plástico e os ciclos de resfriamento mais lentos proporcionam aos engenheiros maior liberdade de projeto para geometrias altamente complexas ou de paredes finas, que não são facilmente alcançáveis na fundição sob pressão.. Em contraste, peças fundidas geralmente exigem usinagem CNC secundária para atingir as tolerâncias mais rigorosas, que adiciona uma etapa e custos associados ao ciclo de produção.

Do ponto de vista da eficiência, moldagem por injeção consome significativamente menos energia. Isso o torna uma solução econômica para execuções de alto volume de componentes não estruturais. O maior consumo de energia da fundição sob pressão é justificado pelas propriedades mecânicas superiores da peça metálica final, tornando-o a escolha eficiente para aplicações onde a resistência e a durabilidade são os principais impulsionadores de valor.

Reduza Defeitos com IATF 16949 Fundição sob pressão

Material & Alternativas de Processo: Moldagem por injeção de metal vs.. Fundição sob pressão

Esta escolha define as propriedades finais da sua peça: MIM oferece complexidade geométrica para peças pequenas, enquanto a fundição sob pressão fornece resistência estrutural para maiores, componentes de alto volume.

Temperaturas de processamento e requisitos de ferramentas

A diferença fundamental entre os dois processos é o estado do metal. Fundição sob pressão injeta metal totalmente fundido, como alumínio em temperaturas acima de 660°C, em endurecido, matrizes de aço resistentes ao calor. Este estresse térmico extremo determina o design e o material da ferramenta. Moldagem por injeção de metal (MIM) usa uma matéria-prima feita de pó de metal fino misturado com um aglutinante de polímero. Este material compósito é injetado em temperaturas significativamente mais baixas, muito parecido com moldagem por injeção de plástico. A menor carga térmica nas ferramentas MIM permite projetos de moldes mais complexos e intrincados, que falharia sob as condições de alto calor da fundição sob pressão.

Propriedades Mecânicas Finais e Densidade do Material

As peças fundidas sob pressão ganham sua alta integridade estrutural diretamente da solidificação de um metal fundido homogêneo, tornando-os uma excelente escolha para aplicações de suporte de carga. O processo às vezes pode reter gases, criando porosidade que atua como um ponto fraco estrutural. MIM, por outro lado, requer etapas secundárias de desligação e sinterização para fundir as partículas metálicas em uma massa sólida. Isso resulta em uma parte final que alcança 95-99% da densidade teórica do material com um uniforme, microestrutura de granulação fina. MIM também oferece uma seleção muito mais ampla de ligas, incluindo aços inoxidáveis, titânio, e outros metais de alto desempenho que são difíceis ou impossíveis de fundir sob pressão, permitindo peças com desgaste específico, magnético, ou propriedades resistentes à corrosão.

Complexidade geométrica e capacidade de formato líquido

MIM se destaca na produção de pequenos, peças altamente complexas que incluem detalhes finos, cortes inferiores, e paredes finas. O processo freqüentemente atinge “formato de rede,” o que significa que a peça sai do molde sem necessidade de usinagem secundária. A fundição sob pressão é mais adequada para, componentes estruturais mais simples onde a resistência mecânica e a ciclagem rápida são os objetivos principais. Devido à sua precisão na fase de moldagem, MIM pode alcançar tolerâncias dimensionais mais restritas (por exemplo, ±0,05mm) em pequeno, recursos complexos diretamente da ferramenta, antes da sinterização final travar na geometria da peça.

Propriedades Mecânicas: Força, Resistência ao Calor & Blindagem EMI

Metais fundidos fornecem integridade estrutural inegociável, estabilidade térmica, e blindagem EMI – fundamental para um desempenho confiável no setor automotivo, telecomunicações, e aplicações industriais.

Resistência e integridade estrutural para peças de suporte de carga

Ligas de alumínio fundido como ADC12 e A380, juntamente com ligas de zinco, oferecem a alta rigidez necessária para componentes estruturais em ambientes exigentes. Esta elevada relação resistência-peso é essencial para iniciativas de redução de peso em Veículos de Nova Energia (NEV) sistemas de trem de força, onde reduzir a massa sem comprometer a durabilidade é um objetivo primário da engenharia. Ao contrário dos plásticos, que pode deformar sob cargas sustentadas, metais fundidos garantem resistência ao desgaste a longo prazo e estabilidade dimensional, tornando-os a escolha padrão para peças automotivas e industriais que suportam cargas que enfrentam vibração constante e estresse mecânico.

Gerenciamento térmico e desempenho em altas temperaturas

As ligas metálicas mantêm sua forma estrutural e resistência em altas temperaturas de operação, um requisito crítico para peças usadas em caixas de iluminação LED e compartimentos de motores automotivos. A excelente condutividade térmica do material permite que os gabinetes funcionem como dissipadores de calor eficazes, dissipando passivamente a energia térmica e protegendo os componentes eletrônicos internos sensíveis contra superaquecimento. Esta propriedade intrínseca garante que os componentes mantenham suas dimensões precisas mesmo sob estresse térmico significativo, evitando problemas de empenamento ou encaixe comuns com plásticos de engenharia em aplicações de alta temperatura.

Blindagem EMI inerente para caixas eletrônicas

A natureza condutora do metal fundido oferece uma vantagem significativa para a eletrônica moderna. Funciona como uma gaiola de Faraday natural, oferecendo interferência eletromagnética integrada (EMI) e interferência de radiofrequência (RFI) blindagem sem necessidade de revestimentos ou tratamentos secundários. Esta é uma característica de desempenho crucial para equipamentos sensíveis.

- Interferência de blocos: O invólucro de metal bloqueia efetivamente as ondas eletromagnéticas externas de perturbar os componentes internos.

- Protege Sistemas Sensíveis: Isto é vital para a operação confiável das estações base de comunicação 5G, Sistemas de gerenciamento de bateria NEV, e unidades de controle de veículos.

- Propriedade Intrínseca: A blindagem é uma propriedade material inerente, proporcionando desempenho mais confiável e consistente do que tintas ou revestimentos condutores aplicados em peças plásticas.

Restrições de projeto: Espessura da Parede, Geometria & Tolerâncias

Dominar as regras de projeto de fundição sob pressão para espessura de parede, rascunho, e tolerâncias não são negociáveis para evitar defeitos e minimizar custos de usinagem secundários.

Otimizando a Espessura da Parede para Fluxo de Material

Manter a espessura uniforme da parede é um princípio fundamental no projeto de fundição sob pressão. Quando o metal fundido esfria em taxas diferentes em seções grossas e finas, introduz tensão e defeitos como porosidade ou marcas de afundamento. Para ligas de alumínio comuns como A380 e ADC12, a espessura alvo é normalmente entre 1,5 mm e 3,0 mm. Ligas de zinco como o Zamak podem muitas vezes atingir paredes ainda mais finas sem comprometer a integridade. Quaisquer alterações necessárias na espessura devem ser graduais. Projetar transições suaves entre as seções garante que o metal fundido possa fluir e preencher completamente toda a cavidade da matriz, o que é crítico para a resistência estrutural da peça final.

Incorporando ângulos de inclinação e raios para capacidade de fabricação

Recursos que auxiliam na fabricação não são opcionais; eles são essenciais para uma produção bem-sucedida. Um ângulo de inclinação, tipicamente 1-2 graus, deve ser aplicado a todas as superfícies paralelas à direção de tração da matriz. Esta ligeira conicidade permite que a peça solidificada seja ejetada de forma limpa da ferramenta sem danos. Recursos internos complexos e cortes inferiores devem ser minimizados, pois exigem núcleos laterais e corrediças dispendiosas no molde, aumentando o custo das ferramentas e o tempo de ciclo. Raios e filetes generosos em todos os cantos internos e externos têm duas funções principais: eles melhoram o fluxo do metal para evitar defeitos e reduzir as concentrações de tensão na peça final, o que também aumenta significativamente a vida operacional da matriz.

Definindo tolerâncias As-Cast vs.. Pós-usinagem

A fundição sob pressão é valorizada por sua capacidade de produzir peças com’ tolerâncias, muitas vezes reduzindo a necessidade de extensas operações secundárias. A precisão alcançável depende do material; As ligas de zinco normalmente apresentam tolerâncias mais rígidas que o alumínio ou o magnésio. A fundição sob pressão padrão pode atingir tolerâncias em torno de ± 0,1 mm para os primeiros 25 mm. Mas para recursos críticos, como furos de rolamento, furos roscados, ou superfícies de contato precisas que exigem tolerâncias além desta capacidade, o projeto deve especificar tolerâncias de usinagem. Esta prática envolve adicionar intencionalmente material extra à peça fundida em áreas específicas, que é posteriormente removido através de usinagem CNC para atender ao resultado final, requisitos de alta precisão.

Análise de custos: Investimento em ferramentas vs.. Economia por unidade

Equilibrar o investimento único em ferramentas com os custos variáveis de produção é essencial para otimizar o custo total de entrega e alcançar a meta de economia por peça nas cadeias de fornecimento globais.

Analisando o investimento inicial em ferramentas

As ferramentas iniciais representam um gasto de capital único para o seu projeto. Desenvolvemos todos os moldes nas nossas instalações na China para alavancar o nosso R&D centralize e otimize os custos iniciais. Esta taxa fixa é pré-paga, e o prazo de desenvolvimento padrão é 25-35 dias desde o início até a conclusão. Este investimento é então amortizado ao longo de todo o ciclo de produção, influenciando diretamente o cálculo final do custo por peça. Um durável, molde bem projetado é um ativo de longo prazo que reduz os custos unitários à medida que o volume de produção aumenta.

Custos Variáveis de Produção por Base de Fabricação

Assim que o ferramental estiver concluído, os custos de produção por unidade são determinados pela base de fabricação selecionada: China, México, ou Vietnã. Esta escolha estratégica permite a otimização tarifária; produzir no Vietnã ou no México pode reduzir significativamente os custos de importação para os mercados norte-americanos e europeus. O custo variável de cada peça é uma combinação de vários estágios principais de produção.

- Matérias-primas: Custo de ligas certificadas como ADC12, A380, ou Zamac 3, compatível com ASTM, EM, e padrões JIS.

- Fundição sob pressão: O processo de fabricação principal para formar a forma líquida.

- Usinagem CNC: Processamento secundário para recursos de precisão e tolerâncias críticas.

- Acabamento de Superfície: Aplicação de revestimento em pó, anodização, ou outros acabamentos especificados.

Impacto do volume de pedidos no custo total por peça

O custo total por peça tem uma relação inversa com o volume do pedido. Maiores quantidades de produção distribuem o investimento em ferramentas fixas por mais unidades, reduzindo efetivamente o custo amortizado de cada componente. Para remessas provenientes de nossas instalações no Vietnã e no México, recomendamos uma quantidade mínima de pedido (Quantidade mínima) de 3,000 para 5,000 unidades. Este volume torna a logística transfronteiriça e as despesas operacionais economicamente viáveis. Apoiamos pedidos de teste de menor volume de 500-1,000 unidades, normalmente produzido na China, mas essas execuções iniciais refletirão um custo por peça mais alto até que o projeto transite para a produção em massa.

Acabamentos de Superfície & Pós-processamento: Chapeamento vs.. Texturização

A seleção do acabamento de superfície correto – revestimento para dureza funcional ou texturização para proteção – impacta diretamente a durabilidade e o desempenho de longo prazo de um componente fundido sob pressão no ambiente pretendido..

Objetivos funcionais da galvanoplastia em peças fundidas sob pressão

A galvanoplastia aplica uma fina camada metálica a um componente, criando uma ligação molecular com o substrato para melhorias funcionais. Este processo melhora significativamente a resistência à corrosão, um requisito crítico para peças usadas em sistemas automotivos ou iluminação LED externa expostas a condições climáticas adversas. Verificamos essa resiliência através de rigorosos testes de névoa salina. O revestimento também aumenta a dureza da superfície e a resistência ao desgaste, essencial para componentes de automação industrial de alto contato onde o atrito pode degradar superfícies não tratadas. Acabamentos comuns como cromo, níquel, e zinco podem ser selecionados para fornecer propriedades específicas, desde uma aparência decorativa premium até uma condutividade elétrica aprimorada.

Métodos para aplicar textura de superfície

A aplicação de textura de superfície é focada na estética, pegada, e criando uma barreira protetora durável. Um método eficiente é integrar o padrão de textura diretamente no próprio molde de fundição sob pressão, que produz um acabamento consistente em cada peça à medida que é fundida. Para uma aparência fosca uniforme, processos secundários como jateamento de esferas são usados para preparar a superfície ou criar o acabamento final. Um método altamente eficaz e comum é aplicar um revestimento em pó texturizado. Isso cria uma espessura, durável, superfície não reflexiva que resiste a lascas e abrasão, tornando-o ideal para gabinetes e componentes estruturais que precisam de proteção robusta.

Selecionando um acabamento com base na liga e na aplicação

A escolha do acabamento está intimamente ligada à liga do metal base e ao uso final da peça.. O chapeamento é uma escolha frequente para ligas de zinco como Zamak 3 e Zamac 5, onde alcançar um prêmio, a aparência decorativa semelhante a um espelho costuma ser o objetivo principal. Para ligas de alumínio como ADC12 e A380, um revestimento em pó texturizado é uma solução mais prática e econômica, fornecendo a proteção robusta necessária para caixas e peças estruturais sem a complexidade do revestimento em alumínio.

- Escolha o chapeamento para peças que exigem resistência superior ao desgaste, condutividade elétrica, ou um acabamento metálico decorativo de alta qualidade.

- Escolha Texturização para maior aderência, estética não reflexiva, ou para ocultar de maneira econômica pequenas imperfeições superficiais do processo de fundição.

Quadro de Decisão: Quando escolher qual processo

A seleção do processo de fabricação correto requer uma avaliação disciplinada da resistência do material, necessidades térmicas, complexidade geométrica, e custo total de propriedade.

Avaliando a resistência do material e as necessidades de suporte de carga

Escolha fundição sob pressão para componentes estruturais que exigem alta rigidez, durabilidade a longo prazo, e resistência ao desgaste. Os metais são aproximadamente 1000 vezes mais rígido que os plásticos padrão, tornando-os a escolha padrão para qualquer aplicação de suporte de carga onde a falha não é uma opção. A moldagem por injeção é mais adequada para peças não estruturais, como caixas, botões, ou colchetes internos. Alguns plásticos de engenharia avançados podem se aproximar da resistência do metal, mas estes são materiais especiais para casos de uso específicos, não são substitutos de uso geral para a rigidez inerente de uma peça fundida sob pressão.

Avaliação dos requisitos de gerenciamento térmico e blindagem EMI

Selecione a fundição sob pressão quando uma peça precisar gerenciar ativamente o calor ou proteger componentes eletrônicos sensíveis. A alta condutividade térmica do metal permite que os componentes fundidos funcionem efetivamente como dissipadores de calor, dissipando energia de sistemas críticos, como iluminação LED ou motores NEV. Esta mesma condutividade fornece blindagem EMI/RFI inerente, o que é fundamental para proteger o hardware de comunicação 5G e outros componentes eletrônicos de alta frequência. Plásticos, por contraste, são isolantes térmicos e elétricos naturais. Alcançar qualquer nível de blindagem requer aditivos especiais ou operações de revestimento secundário, o que adiciona custo e complexidade.

Analisando a complexidade geométrica e a viabilidade de detalhes finos

Opte pela moldagem por injeção para produzir peças com eficiência e recursos complexos, paredes muito finas, ou geometrias internas complexas diretamente da ferramenta. A taxa de resfriamento mais lenta do plástico fundido permite que ele flua e preencha detalhes finos na cavidade do molde antes de solidificar.. Isso o torna ideal para produzir peças complexas em uma única etapa. A fundição sob pressão é mais adequada para criar peças robustas, formas duráveis. Embora possa produzir peças complexas, alcançar detalhes extremamente finos ou cantos internos afiados geralmente requer usinagem CNC pós-moldada, o que aumenta o preço final da peça e o tempo de produção.

Calculando o custo total com base no volume, Ferramentas, e pós-processamento

Uma verdadeira análise de custos vai além do preço unitário. As temperaturas de processamento mais baixas da moldagem por injeção se traduzem em custos de energia mais baixos, tornando-o altamente eficiente para a produção em massa de peças plásticas. A fundição sob pressão exige significativamente mais energia para derreter o metal, mas isto é parcialmente compensado pela elevada reciclabilidade das ligas de alumínio e zinco. O fator crítico a ser incluído em seu cálculo é o pós-processamento. Peças fundidas frequentemente requerem operações secundárias como rebarbação, perfuração, ou fresagem para atender às especificações finais, e esses custos devem ser adicionados para determinar o custo total de propriedade.

Determinação de requisitos para estabilidade dimensional sob carga

Use fundição sob pressão para qualquer aplicação em que o componente deva manter tolerâncias rígidas sob estresse mecânico sustentado e mudanças de temperatura. As peças plásticas são suscetíveis a “rastejar”-um lento, deformação permanente que ocorre ao longo do tempo quando submetida a uma carga constante, especialmente em temperaturas elevadas. A rigidez inerente do metal fundido garante estabilidade dimensional a longo prazo. Isso o torna essencial para automação industrial de precisão e componentes automotivos que devem funcionar de forma confiável durante anos em ambientes operacionais exigentes, sem deformações ou falhas..

Conclusão

Selecionando o processo de fabricação correto, seja fundição sob pressão ou moldagem por injeção, influencia diretamente o desempenho mecânico de um produto, longevidade, e custo final. Fundição sob pressão oferece resistência superior, dissipação de calor, e blindagem EMI para aplicações exigentes, enquanto a moldagem por injeção proporciona flexibilidade para geometrias complexas com materiais de baixo custo. Em última análise, a decisão equilibra o investimento em ferramentas com a economia por unidade e os requisitos funcionais específicos do seu componente.

Se a sua aplicação exige a durabilidade e o desempenho do metal, nossa equipe de engenharia pode ajudar a analisar o custo total de propriedade do seu projeto. Desenvolvemos ferramentas econômicas em nossas instalações na China e oferecemos opções flexíveis de produção em massa no México ou no Vietnã para otimizar sua cadeia de fornecimento e exposição tarifária.

Perguntas frequentes

A fundição sob pressão é mais cara do que a moldagem por injeção?

Sim, fundição sob pressão é geralmente mais cara. O processo exige maior energia para fusão do metal e requer, matrizes resistentes ao calor. Além disso, peças de metal fundido geralmente precisam de pós-processamento adicional, como fresagem ou retificação, o que aumenta o custo geral. Em contraste, a moldagem por injeção consome menos energia e é mais econômica para produção em alto volume.

A moldagem por injeção pode substituir a fundição sob pressão?

Depende da aplicação. Embora os plásticos de engenharia avançados possam agora rivalizar com a resistência do metal, a fundição sob pressão continua essencial para peças que exigem extrema rigidez, alta capacidade de carga, e resistência superior ao calor. A moldagem por injeção pode substituir a fundição sob pressão em muitos casos, mas os metais ainda são a escolha superior para componentes estruturais exigentes na indústria automotiva, aeroespacial, e aplicações industriais.

Qual processo produz tolerâncias mais restritas?

A moldagem por injeção geralmente produz peças com tolerâncias mais restritas e detalhes mais precisos. As temperaturas de processamento mais baixas e o resfriamento mais lento do plástico fundido permitem um controle mais preciso sobre o fluxo de material em cavidades de molde complexas. Isso permite a criação de intrincados, geometrias de paredes finas com um alto grau de precisão que muitas vezes é mais difícil de alcançar com as altas temperaturas e o rápido resfriamento da fundição sob pressão.

A vida útil do molde de fundição sob pressão é menor do que a moldagem por injeção?

Sim, a vida útil do molde para fundição sob pressão é normalmente mais curta. As matrizes de fundição sob pressão suportam uma tensão térmica muito maior do metal fundido, o que pode ser 10 vezes mais quente que o plástico derretido. Este ciclo de temperatura extrema leva a um desgaste mais rápido e à fadiga térmica. Em contraste, ferramentas de moldagem por injeção operam sob cargas térmicas muito mais baixas, resultando em uma vida útil operacional significativamente mais longa.

Por que usar alumínio em vez de plásticos de engenharia?

O alumínio é usado em vez de plásticos de engenharia para aplicações que exigem rigidez superior, força, durabilidade, e resistência ao desgaste. Os metais são aproximadamente 1000 vezes mais rígido que os plásticos, tornando-os a escolha ideal para estruturas, suporte de carga, e componentes resistentes ao calor comuns na indústria automotiva, aeroespacial, e setores industriais onde o desempenho sob estresse é crítico.

Qual é a diferença no custo do ferramental?

Ferramentas para fundição sob pressão são significativamente mais caras. As matrizes de fundição sob pressão devem ser construídas com materiais especializados, aços para ferramentas resistentes ao calor para suportar o estresse térmico extremo do metal fundido. Em contraste, ferramentas para moldagem por injeção podem ser feitas de materiais mais econômicos porque só precisam suportar as temperaturas comparativamente modestas do plástico fundido.