Fonte da imagem: pexels

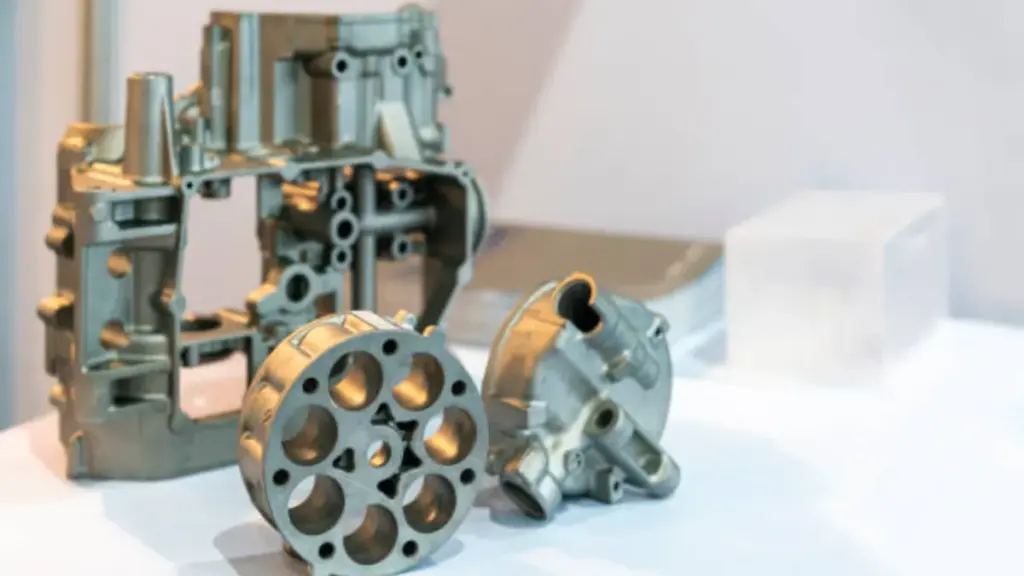

Na fundição sob pressão, a seleção de materiais é a pedra angular do sucesso, impactando diretamente a qualidade e durabilidade do seu produto final.

Este blog serve como um guia completo para navegar no cenário diversificado de materiais de fundição sob pressão. Exploraremos suas propriedades únicas, aplicações ideais, e os fatores a serem considerados ao fazer sua escolha.

Então, aperte o cinto e prepare-se para desvendar os segredos por trás dos materiais que impulsionam a indústria de fundição sob pressão!

Materiais comuns de fundição sob pressão

Vamos explorar as propriedades e aplicações exclusivas das ligas de zinco, Ligas de magnésio, e ligas de alumínio.

Ligas de Zinco

- Amplamente utilizado para fundições menores ou que exigem seções mais finas.

- Fundibilidade superior permitindo variação significativa na espessura da seção.

- Mantém tolerâncias mais estreitas do que outras ligas metálicas comuns.

Ligas de magnésio

- Conhecido por sua alta relação resistência/peso, como AZ91D, AM60B, e AS41B.

- Oferece boa resistência à corrosão e ao desgaste, tornando-os ideais para aplicações específicas.

Ligas de alumínio

- Material de fundição sob pressão primário e altamente econômico com propriedades versáteis.

- Notável relação resistência-peso adequada para a indústria aeroespacial, automotivo, e aplicações de bens de consumo.

Ligas de cobre

As ligas de cobre oferecem excelente condutividade térmica e elétrica, tornando-os ideais para aplicações específicas. Essas ligas são conhecidas por sua resistência à corrosão e durabilidade, garantindo longevidade em vários ambientes.

Aplicações comuns incluem componentes elétricos, acessórios de encanamento, e trocadores de calor devido ao seu desempenho excepcional sob altas temperaturas. Adicionalmente, essas ligas fornecem boa usinabilidade, permitindo designs complexos e acabamentos precisos.

Ligas de chumbo e estanho

Ligas de chumbo e estanho oferecem baixos pontos de fusão, facilitando processos de fundição fáceis para designs complexos. Essas ligas são comumente usadas na produção de rolamentos, materiais de solda, e proteção contra radiação devido à sua densidade e maleabilidade.

Suas propriedades autolubrificantes os tornam adequados para aplicações onde a redução do atrito é crucial. Apesar das preocupações ambientais em torno do uso de chumbo, essas ligas continuam a ser valorizadas por suas características únicas.

Propriedades de materiais de fundição sob pressão

Força

Ligas de cobre, por exemplo, apresentam alta resistência e dureza, tornando-os ideais para diversas aplicações que exigem componentes robustos. Essas ligas oferecem estabilidade dimensional excepcional, garantindo que as peças fundidas mantenham sua integridade estrutural mesmo sob condições desafiadoras.

Em contraste, ligas de chumbo e estanho são conhecidos por sua alta densidade, o que contribui para a sua notável força. Esta característica permite que essas ligas forneçam precisão dimensional extremamente próxima, essencial para aplicações onde a precisão é fundamental. Apesar de sua densidade, ligas de chumbo e estanho oferecem formas únicas de resistência à corrosão, tornando-os adequados para requisitos especializados de fundição sob pressão.

Durabilidade

As ligas de cobre são conhecidas pela sua excelente resistência à corrosão, garantindo longevidade e confiabilidade em ambientes agressivos. Estas ligas podem resistir ao teste do tempo sem comprometer o desempenho ou a integridade estrutural.

De forma similar, ligas de chumbo e estanho apresentam durabilidade impressionante devido à sua resistência à corrosão. Sua capacidade de manter a precisão dimensional ao longo do tempo os torna escolhas valiosas para aplicações onde o desempenho a longo prazo é essencial.

Usinabilidade

Ligas à base de cobre, como latão e bronze, oferecem boas propriedades de usinabilidade, permitindo modelagem e acabamento eficientes de peças fundidas. A usinabilidade dessas ligas aumenta a produtividade, permitindo ciclos de produção mais rápidos sem comprometer a qualidade.

As ligas de chumbo e estanho também apresentam características favoráveis de usinabilidade, tornando-os adequados para aplicações que exigem detalhes intrincados ou geometrias complexas. Os fabricantes podem confiar na usinabilidade dessas ligas para obter resultados precisos com requisitos mínimos de pós-processamento.

Zinco em fundição sob pressão

Fonte da imagem: desembaçar

Propriedades do Zinco

Força e durabilidade

As ligas de zinco oferecem excepcional força e durabilidade em comparação com outros materiais de fundição sob pressão. A alta precisão e a maior vida útil da ferramenta proporcionadas pelo zinco fazem dele a escolha preferida para diversas aplicações. Sua capacidade de suportar condições desafiadoras garante a longevidade das peças fundidas sob pressão, tornando-o um material ideal para processos de fabricação.

Usos do zinco na fundição sob pressão

Peças em miniatura

O zinco é comumente usado na produção de peças em miniatura devido à sua excelente fundibilidade e estabilidade dimensional. A versatilidade das ligas de zinco permite a criação de designs complexos com detalhes precisos, tornando-o uma opção confiável para pequenos componentes em vários setores.

Eletrônicos de consumo

No reino de eletrônicos de consumo, o zinco desempenha um papel vital na produção de peças leves, mas duráveis. A resistência à corrosão e o apelo estético do zinco tornam-no adequado para dispositivos eletrônicos que exigem funcionalidade e apelo visual. De componentes de smartphones a aparelhos domésticos, o zinco é um material versátil que melhora o desempenho e a estética dos produtos eletrônicos de consumo.

Vantagens e limitações

- Vantagens: Fundições de zinco podem ser feitas mais finas, mais complexo, e mais complexo em comparação com alumínio e magnésio. Isso resulta em peças mais leves, levando a economia no custo de materiais e consumo de energia.

- Limitações: Embora o zinco ofereça alta precisão e durabilidade, pode não ser adequado para aplicações que exijam resistência extrema ou altas temperaturas de operação.

Alumínio em fundição sob pressão

Propriedades do Alumínio

Versatilidade

Alumínio, conhecido por seu propriedades leves, oferece versatilidade excepcional em aplicações de fundição sob pressão. Sua capacidade de ser facilmente moldado em vários formatos e tamanhos o torna a escolha preferida para fabricantes que buscam flexibilidade no design..

A versatilidade do alumínio estende-se à sua compatibilidade com diferentes técnicas de acabamento, permitindo tratamentos de superfície personalizados para atender a requisitos específicos.

Altas temperaturas operacionais

Uma das principais vantagens do alumínio na fundição sob pressão é a sua capacidade de suportar altas temperaturas de operação sem comprometer a integridade estrutural.. Esta propriedade torna o alumínio ideal para aplicações onde os componentes são expostos a níveis elevados de calor, como motores automotivos ou sistemas aeroespaciais.

Usos do alumínio na fundição sob pressão

Partes automotivas

A indústria automotiva utiliza extensivamente peças fundidas de alumínio para vários componentes devido à sua natureza leve e resistência. Dos blocos do motor às caixas de transmissão, peças de alumínio contribuem para melhorar a eficiência de combustível e o desempenho geral do veículo. A resistência à corrosão do alumínio aumenta ainda mais a durabilidade das peças automotivas, garantindo longevidade e confiabilidade na estrada.

Componentes Aeroespaciais

No setor aeroespacial, o alumínio desempenha um papel crítico na produção de componentes leves, porém robustos, para aeronaves e espaçonaves. A alta relação resistência/peso das ligas de alumínio as torna adequadas para aplicações aeroespaciais onde a redução de peso é essencial sem comprometer a integridade estrutural. De peças de fuselagem a componentes internos, fundições de alumínio contribuem para melhorar o desempenho de voo e a eficiência de combustível.

Vantagens e Limitações

- Vantagens: A principal vantagem do uso de alumínio na fundição sob pressão é sua excepcional relação resistência-peso, tornando-o uma escolha ideal para aplicações que exigem componentes leves, mas duráveis. Adicionalmente, a resistência à corrosão e a condutividade térmica do alumínio agregam valor em vários setores.

- Limitações: Apesar de seus inúmeros benefícios, o alumínio tem limitações quando se trata de certas aplicações que exigem maior resistência à tração ou resistência a condições extremas além da faixa de temperatura operacional. Os fabricantes devem considerar cuidadosamente essas limitações ao selecionar materiais para projetos específicos de fundição sob pressão..

Alumínio Elenco de revista Usos em fundição sob pressão

ADC12

Esta versátil liga de alumínio é uma escolha popular por sua excelente moldabilidade, o que significa que flui facilmente em moldes, e bom usinabilidade, permitindo retoques finais precisos. É uma opção completa para várias aplicações.

ADC10

ADC10 atinge um equilíbrio entre moldabilidade e resistência mecânica. É uma boa opção quando você precisa de um material que resista a alguma pressão e ao mesmo tempo seja fácil de trabalhar durante o processo de fundição..

A360

A360 brilha com seu excepcional resistência à corrosão. Isso o torna a escolha perfeita para produtos expostos a ambientes externos agressivos, como materiais de construção ou componentes marítimos.

A380

Esta liga de alumínio prioriza estanqueidade à pressão. É excelente em aplicações onde os componentes precisam reter líquidos ou gases com segurança, como blocos de motor ou vasos de pressão.

Magnésio em fundição sob pressão

Propriedades do Magnésio

Peso leve

O magnésio se destaca na fundição sob pressão por suas excepcionais propriedades de leveza, tornando-o uma escolha preferida para aplicações onde a redução de peso é crucial. A baixa densidade das ligas de magnésio contribui para a produção de componentes leves sem comprometer a resistência ou durabilidade. Esta característica é particularmente vantajosa em indústrias como a automotiva e aeroespacial., onde a eficiência de combustível e o desempenho são fundamentais.

Resistência

Além de sua natureza leve, as ligas de magnésio também são valorizadas pela sua impressionante tenacidade. A força inerente do magnésio o torna adequado para aplicações que exigem peças robustas e resistentes a impactos. Seja usado em componentes estruturais automotivos ou em gabinetes de eletrônicos de consumo, a resistência do magnésio garante a longevidade e a confiabilidade dos produtos fundidos sob pressão.

Usos do magnésio na fundição sob pressão

Indústria Automotiva

A indústria automotiva utiliza extensivamente ligas de magnésio para vários componentes devido às suas características leves e duráveis.. De peças de motor a carcaças de transmissão, o magnésio desempenha um papel vital na melhoria da eficiência de combustível e no desempenho geral do veículo. A resistência à corrosão do magnésio contribui ainda mais para a longevidade e confiabilidade dos componentes automotivos.

Eletrônicos de consumo

No reino da eletrônica de consumo, ligas de magnésio encontram aplicações na produção de dispositivos elegantes e leves. A combinação de propriedades leves e integridade estrutural torna o magnésio uma escolha ideal para smartphones, notebooks, e outros aparelhos eletrônicos. Os fabricantes beneficiam da versatilidade do magnésio na criação de designs inovadores que priorizam a estética e a funcionalidade.

Vantagens e Limitações

- Vantagens: O magnésio oferece uma combinação única de leveza, força, e resistência, tornando-o um material versátil para diversas indústrias. Sua excelente usinabilidade permite projetos complexos com detalhes precisos, atendendo a diversas necessidades de fabricação.

- Limitações: Apesar de suas inúmeras vantagens, o magnésio pode representar desafios em termos de resistência à corrosão em certos ambientes. Adicionalmente, a alta reatividade do magnésio requer um manuseio cuidadoso durante o processo de fundição sob pressão para garantir resultados ideais.

Ligas de cobre em fundição sob pressão

Propriedades e características

- Alta condutividade: Ligas de cobre são conhecidos por sua excepcional condutividade elétrica e térmica, tornando-os ideais para aplicações que exigem transferência de calor e condução elétrica eficientes.

- Resistência à corrosão: As propriedades inerentes de ligas de cobre proporcionam excelente resistência à corrosão, garantindo longevidade e durabilidade em vários ambientes.

- Durabilidade: Com foco na integridade estrutural, ligas de cobre oferecem alta durabilidade, tornando-os adequados para aplicações onde componentes robustos são essenciais.

Aplicativos comuns

- Componentes Elétricos: Ligas de cobre encontram ampla utilização na produção de componentes elétricos, como fiação e conectores, devido à sua condutividade superior.

- Acessórios de encanamento: A resistência à corrosão de ligas de cobre torna-os uma escolha preferida para acessórios de encanamento, garantindo confiabilidade e longevidade.

- Trocadores de calor: Devido à sua excelente condutividade térmica, ligas de cobre são comumente empregados em trocadores de calor para transferência eficiente de calor.

Vantagens e Limitações

- Vantagens:

- Ligas de cobre oferecem excepcional condutividade térmica e elétrica, proporcionando eficiência na transferência de calor e aplicações elétricas.

- A resistência à corrosão de ligas de cobre garante longevidade e confiabilidade em vários ambientes.

- Essas ligas apresentam boa usinabilidade, permitindo designs complexos com acabamentos precisos.

- Limitações:

- Enquanto ligas de cobre proporcionar inúmeras vantagens, eles podem não ser adequados para aplicações que exigem resistência extrema ou altas temperaturas operacionais além de seus limites.

Ligas de chumbo e estanho em detalhes

Propriedades e características

- Ligas de chumbo e estanho são conhecidos por seus baixos pontos de fusão, tornando-os ideais para designs complexos e peças fundidas detalhadas.

- Estas ligas apresentam excelente fluidez durante o processo de fundição, garantindo replicação precisa de moldes com recursos complexos.

- A maleabilidade de Ligas de chumbo e estanho permite fácil modelagem e personalização, atendendo a uma ampla gama de requisitos de design.

Aplicativos comuns

- Rolamentos: Ligas de chumbo e estanho são comumente usados na produção de rolamentos devido às suas propriedades autolubrificantes, reduzindo o atrito e o desgaste.

- Materiais de solda: Os baixos pontos de fusão dessas ligas as tornam adequadas para aplicações de soldagem em eletrônica e encanamento..

- Blindagem contra radiação: Devido à sua densidade, Ligas de chumbo e estanho são eficazes em aplicações de proteção contra radiação onde a proteção é fundamental.

Vantagens e Limitações

- Vantagens:

- Facilidade de fundição: Os baixos pontos de fusão dessas ligas facilitam processos de fundição para projetos complexos.

- Autolubrificação: Suas propriedades autolubrificantes os tornam ideais para aplicações que exigem atrito reduzido.

- Maleabilidade: A natureza maleável das ligas de chumbo e estanho permite opções versáteis de modelagem em fundição sob pressão.

- Limitações:

- Preocupações Ambientais: As regulamentações ambientais restringem o uso de chumbo devido aos seus perigos potenciais.

- Força Limitada: Estas ligas podem não ser adequadas para aplicações que exigem alta resistência à tração ou durabilidade sob condições extremas..

Materiais emergentes em fundição sob pressão

Novos desenvolvimentos de ligas

- As inovações em materiais de fundição sob pressão continuam a impulsionar avanços nos processos de fabricação. Os fabricantes estão explorando novos desenvolvimentos de ligas para melhorar o desempenho e a eficiência de componentes fundidos. Essas ligas passam por testes rigorosos para garantir propriedades ideais para aplicações específicas, oferecendo melhor resistência, durabilidade, e resistência à corrosão.

- A introdução de materiais compósitos revolucionou a indústria de fundição sob pressão ao combinar múltiplos elementos para criar ligas híbridas com características únicas.. Os materiais compósitos oferecem um equilíbrio de propriedades, como design leve, maior resistência mecânica, e aumento da condutividade térmica. Esta abordagem inovadora abre portas para diversas aplicações em todos os setores, da engenharia automotiva aos dispositivos eletrônicos. Aproveitando materiais compósitos, os fabricantes podem alcançar qualidade de produto superior e inovação em tecnologias de fundição sob pressão.

Processo de seleção de materiais

Passos para escolher o material certo

- Identifique os requisitos específicos do seu projeto, considerando fatores como força, durabilidade, e condutividade. Compreender as características desejadas irá guiá-lo na seleção do material de fundição sob pressão mais adequado.

- Avalie as propriedades de diferentes materiais disponíveis para fundição sob pressão, focando em seus pontos fortes e limitações únicos. Compare fatores como resistência à corrosão, usinabilidade, e condutividade térmica para determinar a escolha ideal para sua aplicação.

- Considere as condições ambientais nas quais o produto final irá operar. Certifique-se de que o material selecionado pode suportar variações de temperatura, exposição a produtos químicos, e outros fatores externos sem comprometer o desempenho.

- Realize prototipagem e testes para validar a compatibilidade do material escolhido com as especificações do seu projeto. A prototipagem permite avaliar até que ponto o material atende aos requisitos estruturais e às expectativas funcionais antes da produção em grande escala.

Importância da prototipagem e teste

- Prototipagem desempenha um papel crucial no refinamento do seu processo de design e seleção de materiais, fornecendo um modelo tangível para avaliação. Ele permite que você identifique quaisquer problemas potenciais antecipadamente e faça os ajustes necessários para otimizar o desempenho.

- Teste valida a funcionalidade e durabilidade dos componentes fundidos sob condições reais. Submetendo protótipos a testes rigorosos, você pode garantir que o material escolhido atenda aos padrões de qualidade e requisitos regulamentares.

- Prototipagem Iterativa permite melhoria contínua com base nos resultados dos testes, levando a um melhor desempenho e confiabilidade do produto. Através de uma abordagem iterativa, você pode ajustar a seleção de materiais para máxima eficiência em processos de fundição sob pressão.

Seguindo uma abordagem sistemática que inclui uma avaliação completa, prototipagem, e testes, você pode agilizar o processo de seleção de materiais para projetos de fundição sob pressão e, ao mesmo tempo, garantir desempenho e qualidade ideais em seus produtos finais.

Impacto da escolha do material no processo de fundição sob pressão

Efeitos na seleção de máquinas

- Optar pelo material certo em projetos de fundição sob pressão pode influenciar significativamente os custos de ferramentas, repetibilidade, e durabilidade da peça.

- As ligas de fundição sob pressão de alumínio proporcionam excelente resistência à corrosão, resiliência à temperatura, e condutividade térmica e elétrica. Essas propriedades tornam as ligas de alumínio uma escolha adequada para peças complexas e com recursos finos.

- O material selecionado para fundição sob pressão deve suportar altas temperaturas, pressões, e as demandas das aplicações de uso final.

Influência no design da matriz

- A escolha do material desempenha um papel crucial na determinação do projeto da matriz utilizada no processo de fundição..

- Diferentes materiais têm características variadas que afetam o quão bem eles preenchem os moldes e mantêm a integridade estrutural durante o resfriamento.

- A seleção de materiais com propriedades específicas garante que o design da matriz esteja alinhado com os resultados desejados do produto final.

Implicações para pós-processamento

- O material escolhido para a fundição sob pressão tem implicações nos procedimentos de pós-processamento, como acabamento, usinagem, ou tratamentos de superfície.

- Materiais com boa usinabilidade podem exigir menos pós-processamento para atingir o acabamento superficial desejado.

- Considerar as propriedades do material desde o início pode agilizar os esforços de pós-processamento e aumentar a eficiência geral na produção.

Aplicações de materiais de fundição sob pressão

Indústria Automotiva

As ligas de alumínio são amplamente utilizadas na indústria automotiva por suas propriedades de leveza e excepcional relação resistência-peso.. A resistência à corrosão das ligas de alumínio as torna ideais para vários componentes automotivos, incluindo peças de motor e carcaças de transmissão. Ao incorporar peças fundidas de alumínio, os fabricantes podem melhorar a eficiência de combustível e o desempenho geral do veículo. A durabilidade e longevidade das ligas de alumínio garantem um desempenho confiável na estrada, contribuindo para o sucesso de projetos de engenharia automotiva.

Eletrônicos de consumo

No reino da eletrônica de consumo, as ligas de magnésio desempenham um papel crucial na produção de dispositivos elegantes e leves. A combinação das propriedades leves e da integridade estrutural do magnésio o torna a escolha ideal para smartphones, notebooks, e outros aparelhos eletrônicos. Os fabricantes beneficiam da versatilidade do magnésio na criação de designs inovadores que priorizam a estética e a funcionalidade. Com sua impressionante resistência e durabilidade, o magnésio garante a longevidade e a confiabilidade dos produtos fundidos sob pressão no dinâmico mundo dos eletrônicos de consumo.

Indústria aeroespacial

O setor aeroespacial depende de peças fundidas de alumínio para a produção de componentes leves, mas robustos, essenciais para aeronaves e naves espaciais. A alta relação resistência/peso das ligas de alumínio as torna adequadas para aplicações aeroespaciais onde a redução de peso é crucial sem comprometer a integridade estrutural. De peças de fuselagem a componentes internos, fundições de alumínio contribuem para melhorar o desempenho de voo, eficiência de combustível, e padrões gerais de segurança na indústria aeroespacial.

Conclusão

Com uma compreensão das diversas propriedades e aplicações dos materiais de fundição sob pressão, você está no caminho certo para desbloquear o potencial deste versátil processo de fabricação. Lembrar, selecionar o metal fundido certo não se trata apenas do produto final; afeta diretamente a relação custo-benefício, qualidade, e a eficiência geral do próprio processo de fundição sob pressão.

Olhando para frente, tendências futuras indicam uma demanda crescente por fundição sob pressão em vários setores, enfatizando a importância de se manter informado sobre materiais emergentes e desenvolvimentos da indústria.