В этом техническом руководстве представлены данные, необходимые для правильного поиска и производства деталей ADC12.. Разберем химический состав поэлементно., объясняя, как уровни кремния и меди влияют на производительность. Мы также рассмотрим критические параметры процесса для АЦП высокого давления. 12 литье под давлением, Распространенные дефекты и как их предотвратить, и необходимые проверки контроля качества, необходимые для обеспечения соответствия каждого компонента техническим спецификациям..

Что такое алюминиевый сплав ADC12??

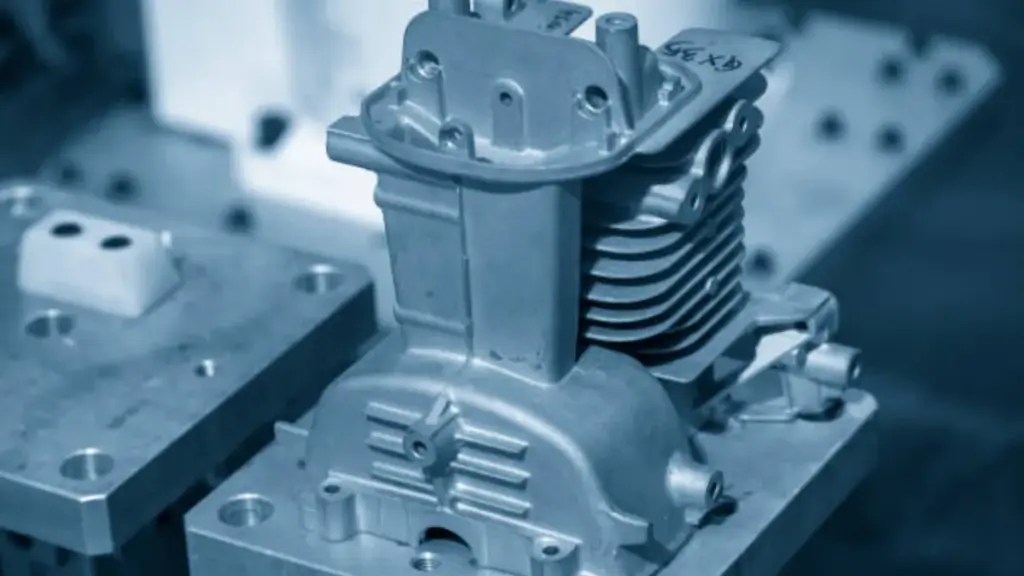

ADC12 — сплав, являющийся отраслевым стандартом для литья под высоким давлением., спроектирован для производства сложных, тонкостенные детали с превосходными механическими свойствами и стабильностью размеров в масштабе.

ADC12 — это «рабочая лошадка» в литье под высоким давлением, ценится за баланс производительности и технологичности. Это японский промышленный стандарт (ОН) сплав, признан во всем мире благодаря таким эквивалентам, как A383 в США и YL113 в Китае.. Такая согласованность обеспечивает надежные свойства материалов для глобальных цепочек поставок.. Сплав был специально разработан для литья сложных деталей с тонкими стенками., где расплавленный металл должен быстро и равномерно течь в сложные полости формы с минимальными дефектами.

Химический состав и стандарты материалов

Характеристики материала ADC12 основаны на его составе Al-Si-Cu.. Двумя основными легирующими элементами являются кремний. (И), в 9.6-12.0%, что обеспечивает превосходную текучесть при заполнении форм и уменьшает усадку при затвердевании.. Медь (Cu), в 1.5-3.5%, добавляется для увеличения прочности на растяжение, твердость, и обрабатываемость, укрепление внутренней структуры материала. Другие элементы, такие как железо, контролируются, чтобы уменьшить прилипание матрицы., решающий фактор в крупносерийном автоматизированном производстве.

Механические и термические свойства

ADC12 обладает сильным сочетанием физических свойств, которые делают его подходящим для требовательных приложений.. Его низкая плотность позволяет создавать легкие детали без ущерба для прочности., в то время как его тепловые характеристики идеально подходят для компонентов, которым необходимо контролировать тепло. Ключевые показатели производительности согласованы и хорошо документированы в соответствии с техническими спецификациями..

- Теплопроводность: Примерно 96 W/m · k, обеспечение эффективного отвода тепла от корпусов электроники и освещения.

- Плотность: Вокруг 2.74 G/CM³, позволяющий производить прочные детали, вес которых составляет около одной трети веса стали..

- Предел прочности: Диапазон от 230-280 МПа в литом состоянии, обеспечение надежной работы структурных и механических компонентов.

- Твердость: Твердость по Бринеллю 75-100 полупансион, что указывает на хорошую износостойкость функциональных частей.

Химический состав ADC12 & Как каждый элемент влияет на производительность

Точный баланс легирующих элементов в ADC12 напрямую определяет текучесть отливки., механическая прочность, и окончательная целостность детали при литье под высоким давлением.

Кремний (И): Основа текучести и заполняемости

С составом 9.6% к 12.0%, Кремний является основным легирующим элементом, который придает ADC12 характерную высокую текучесть.. Эта характеристика имеет решающее значение для литья под высоким давлением., позволяет расплавленному сплаву быстро заполнять сложные формы с тонкими стенками и сложной геометрией.. Кремний также значительно снижает усадку при затвердевании и риск горячего растрескивания.. Это приводит к получению стабильных по размерам компонентов с минимальными дефектами литья., снижение необходимости в обширной последующей механической обработке.

Медь (Cu): Повышение механической прочности и обрабатываемости

Медь, присутствует на 1.5% к 3.5%, напрямую улучшает механические свойства деталей ADC12. Образует Al₂Cu (алюминид) интерметаллическая фаза в матрице сплава, что укрепляет структуру материала. Такое армирование увеличивает как прочность на разрыв, так и твердость., сделать конечный компонент пригодным для несущих конструкций. Медь также способствует лучшей обрабатываемости во время чистовых операций..

Магний (мг): Ключ к твердости и реакции на термообработку

Хотя ограничено 0.3% или меньше, магний играет решающую роль в упрочнении сплава посредством термической обработки.. Его присутствие позволяет отливкам ADC12 подвергаться процессам старения Т5., который выделяет фазы упрочнения и значительно увеличивает твердость материала и предел текучести.. Это позволяет производителям адаптировать окончательные механические свойства детали к конкретным требованиям к производительности, не изменяя сам процесс литья..

Железо (Фе): Предотвращение прилипания матрицы во время литья

Железо намеренно поддерживается на уровне 0.9% или меньше для выполнения жизненно важной производственной функции: предотвращает пайку расплавленного алюминия, или прилипать, к поверхности стальной матрицы. Это уменьшает трение во время выброса детали., что позволяет ускорить и сделать более последовательными производственные циклы. Минимизируя прилипание матрицы, железо помогает защитить инструмент от повреждений и продлевает срок его эксплуатации в условиях крупносерийного производства..

Цинк (Зн): Вклад в общую литейность

Цинк, ограничено 1.0% или меньше, действует как поддерживающий элемент, улучшающий общую литейность сплава. В сочетании с кремнием он улучшает заполнение полости формы расплавленным металлом.. Этот вклад помогает производить прочные отливки, свободные от внутренних дефектов, таких как пористость., обеспечение стабильного качества деталей при больших объемах производства в процессах высокого давления.

МАТФ 16949 Сертифицированное прецизионное литье под давлением

Как заказать детали ADC12 для литья под давлением

Структурированный процесс закупок гарантирует, что ваши пользовательские компоненты будут соответствовать точным техническим спецификациям, а также будет использоваться глобальное производство для снижения затрат и эффективности цепочки поставок..

Шаг 1: Отправка проектных файлов и технических спецификаций

Процесс начинается с полного технического пакета, обеспечивающего точное ценовое предложение и технико-экономическое обоснование.. Нам нужны как 3D-модели CAD, так и 2D-инженерные чертежи, чтобы охватить весь объем вашего проекта., уделяя пристальное внимание критичным для качества размерам и допускам. Перед обменом файлами, мы заключаем соглашение о неразглашении информации (Соглашение о неразглашении) для защиты вашей интеллектуальной собственности. Все материалы должны соответствовать международным стандартам, поэтому укажите, должны ли ваши компоненты ADC12 соответствовать ASTM., В, или стандарты JIS для обеспечения согласованности материалов на наших предприятиях по всему миру..

- 3D CAD-модели: Предоставьте файлы в формате STEP или IGS..

- 2D Технические чертежи: Детализируйте все критические допуски, нити, и обозначения шероховатости поверхности.

- Отделка и сборка: Определите все второстепенные требования, например, порошковая покраска, анодирование, или любые необходимые операции по сборке.

- Стандарты материалов: Подтвердите соответствие ASTM, В, или JIS для сплава ADC12.

Шаг 2: Изготовление оснастки и одобрение первого изделия

Как только дизайн будет завершен, мы изготавливаем формы для литья под высоким давлением на нашем центральном заводе R.&Центр D в Китае, процесс, который обычно занимает 25-35 дни. После завершения оснастки, мы выполняем пробный заказ 500 к 1,000 детали для первоначальной проверки. Вы получите комплексную первую проверку товара (ФАИ) отчет с этими первоначальными образцами. Этот отчет включает данные о размерах КИМ в сравнении с вашими 2D-чертежами., сертификаты на материалы, подтверждающие состав сплава, и результаты испытаний производительности, таких как рентгеновская дефектоскопия и проверка герметичности.. Массовое производство начинается только после полного одобрения первых изделий..

Шаг 3: Выбор производственной базы и организация логистики

Наша глобальная схема производства позволяет вам выбрать производственную базу, которая лучше всего соответствует вашей стратегии цепочки поставок.. Вы можете выбирать между нашими объектами в Китае, Мексика, или Вьетнам, чтобы сбалансировать тарифы, стоимость доставки, и скорость доставки. Для льготного производства во Вьетнаме или Мексике, минимальный объем заказа 3,000 единиц рекомендуется для эффективной амортизации трансграничных операционных расходов. После утверждения образца, массовое производство занимает 4-6 недели. Затем все детали упаковываются в промышленную упаковку., ударопрочная упаковка, разработанная для того, чтобы выдержать морские перевозки на дальние расстояния и обеспечить безопасную доставку ваших компонентов в конечный пункт назначения..

Почему ADC12 идеально подходит для литья под высоким давлением

Состав сплава ADC12 обеспечивает исключительную текучесть сложных деталей и долговечность, необходимую для крупносерийного производства., что делает его отраслевым стандартом для точного литья под давлением..

ADC12 не является выбором по умолчанию для литья под высоким давлением случайно.. Его химический состав специально разработан для решения основных задач производства сложных, тонкостенные компоненты в масштабе. Сплав обеспечивает надежный баланс литейных качеств., механические характеристики, и экономическая эффективность, с которой могут сравниться лишь немногие другие материалы..

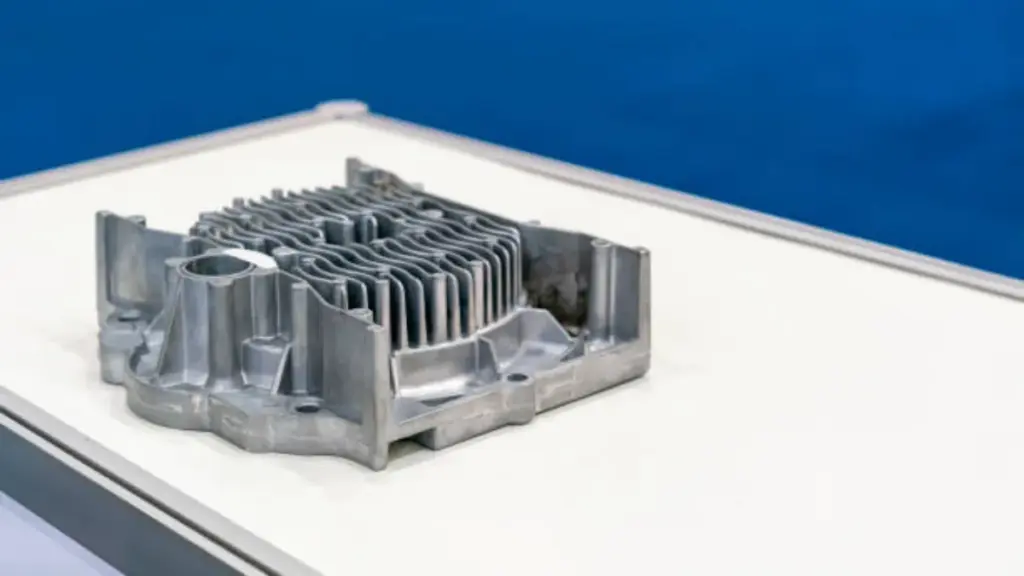

Высокая текучесть для сложной геометрии и тонких стенок

Основным преимуществом ADC12 являются его исключительные характеристики текучести в расплавленном состоянии.. Это напрямую обусловлено высоким содержанием кремния., что позволяет сплаву быстро заполнить каждую деталь сложной формы до затвердевания. Это свойство критично для деталей с острыми углами., мелкие детали, и стены тонкие, как 0.5 мм. Низкий диапазон плавления материала и минимальная усадка гарантируют, что конечная деталь имеет точные размеры и не имеет типичных дефектов литья, таких как трещины или холодные замыкания..

- Высокое содержание кремния (9.6-12.0%): Обеспечивает легкое заполнение расплавленным сплавом сложных элементов формы..

- Низкий диапазон плавления (549-577°С): Поддерживает быстрые циклы впрыскивания и затвердевания., повышение скорости производства.

- Минимальный коэффициент усадки (1.005): Снижает риск пористости и повышает окончательную точность размеров..

Сбалансированная механическая прочность и теплопроводность

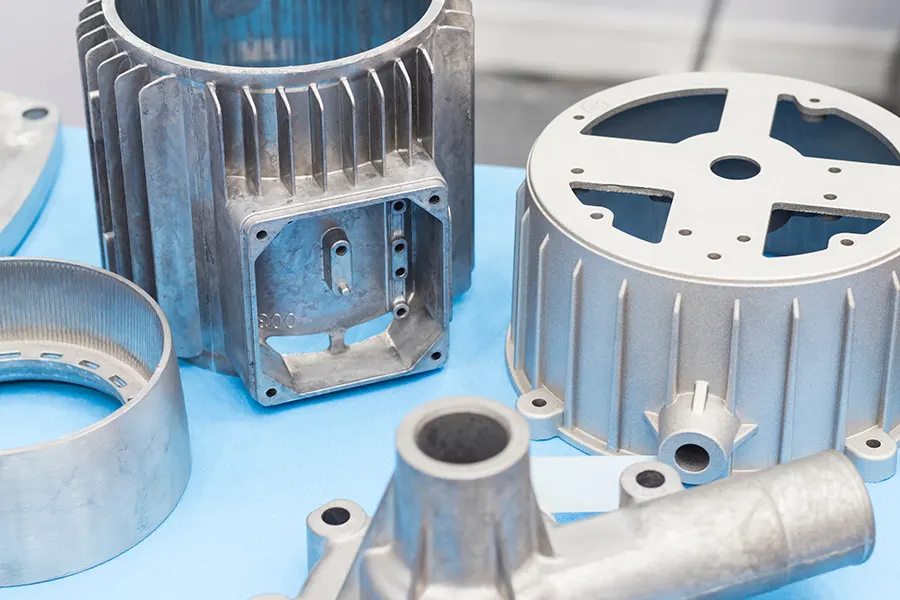

Хотя литейность имеет решающее значение, конечный компонент также должен соответствовать функциональным требованиям. ADC12 обеспечивает высокое соотношение прочности и веса., что делает его пригодным для легких конструкционных деталей в автомобильной и промышленной сфере.. Его превосходная теплопроводность важна для компонентов, которые должны рассеивать тепло., такие как электронные корпуса, корпуса двигателя, и светодиодные светильники. Добавление меди повышает как твердость материала, так и его обрабатываемость., упрощение вторичных операций, таких как сверление и нарезание резьбы.

- Теплопроводность (96 W/m · k): Обеспечивает эффективный отвод тепла в корпусах и компонентах трансмиссии..

- Содержание меди (1.5-3.5%): Укрепляет матрицу сплава для повышения прочности, твердость, и обрабатываемость.

- Прочность на разрыв в литом состоянии (230-280 МПа): Обеспечивает надежную работу в несущих конструкциях прямо из формы..

Оптимизирован для крупносерийного производства и долговечности

ADC12 создан для нужд массового производства.. В его состав входят такие элементы, как железо, которые уменьшают прилипание матрицы., что продлевает срок службы инструмента и минимизирует время простоя. Хорошая обрабатываемость сплава и его антиадгезионные свойства сокращают время и затраты, связанные с последующей обработкой.. Более того, присущая ему устойчивость к коррозии и окислению означает, что детали сохраняют свою целостность и внешний вид в течение длительного срока службы., даже без обширной обработки поверхности. Такое сочетание факторов делает его очень экономичным и надежным выбором для крупных производственных циклов..

- Отличная обрабатываемость: Снижает затраты и упрощает операции вторичной отделки..

- Естественная коррозионная стойкость: Высокое содержание алюминия и кремния продлевает срок службы готовой детали..

- Экономичный материал: Обеспечивает надежное и экономичное решение для крупномасштабного производства..

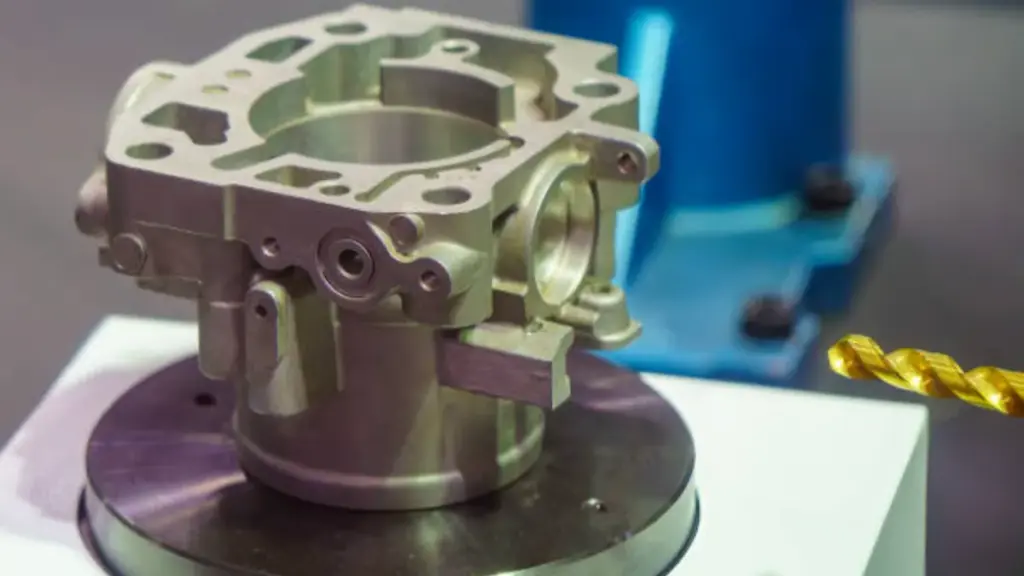

Критические параметры процесса литья под давлением для ADC12

Контроль впрыска, термический, и параметры выброса, основанные на конкретных свойствах материала ADC12, — единственный способ добиться повторяемости., бездефектное производство сложных комплектующих.

Контроль впрыска, термический, и параметры выброса, основанные на конкретных свойствах материала ADC12, — единственный способ добиться повторяемости., бездефектное производство сложных комплектующих.

Обзор ключевых параметров процесса

| Этап процесса | Параметр | Типичный / рекомендуемый диапазон | Почему это важно (влияние на качество) |

|---|---|---|---|

| Подготовка расплава | Заливка / температура плавления | 600–650 °С | Слишком низко: сбои в работе/холодное закрывание; слишком высокий: повышенный риск поглощения газа/пористости и эрозии матрицы. |

| Кондиционирование пресс-формы | умереть (форма) температура предварительного нагрева | 200–250 °С | Стабилизирует наполнение и затвердевание; помогает уменьшить термический шок и склонность к растрескиванию. |

| Инъекция | Скорость впрыска (быстрый выстрел) | 2–5 м/с | Более высокая скорость улучшает заполнение тонких стенок.; чрезмерная турбулентность может увеличить захват воздуха. |

| Инъекция | Давление впрыска | 70–100 МПа | Поддерживает полное заполнение и определение функций.; слишком высокое значение может увеличить риск вспышки, если настройка штампа/машины слабая. |

| затвердевание | Скорость охлаждения | 10–20 °С/с | Контролирует размер и прочность зерна; слишком агрессивное охлаждение может повысить риск термического напряжения на некоторых геометриях.. |

| Контроль размеров | Коэффициент усадки (ссылка на дизайн) | ≈ 1.005 | Помогает установить стратегию масштабирования полости и допусков для повторяемых размеров.. |

Оптимизация высококремниевого состава ADC12

Высокое содержание кремния в ADC12 (9.6-12.0%) обеспечивает исключительную текучесть, требующий точного температурного контроля для предотвращения преждевременного затвердевания. Мы поддерживаем температуру расплава чуть выше точки ликвидуса сплава, равной 577°C, чтобы гарантировать стабильную текучесть без разрушения материала.. Высокая теплопроводность сплава 96 Вт/м·К позволяет создать эффективную конструкцию канала охлаждения матрицы, которая сокращает время цикла и обеспечивает полное затвердевание..

Критические контрольные точки для предотвращения дефектов

Скорости ворот настроены на создание ламинарного потока., минимизация захвата воздуха и газовой пористости, которые ставят под угрозу структурную целостность. Время охлаждения калибруется на основе самой толстой секции детали, чтобы предотвратить внутренние дефекты, такие как горячий разрыв.. Низкий коэффициент усадки ADC12 и присущие свойства разделения формы позволяют контролировать силу выталкивания, предотвращая деформацию детали., отметки на поверхности, или повреждение.

Промышленные приложения

Прецизионное литье под давлением позволяет производить основные компоненты, соответствующие строгим структурным требованиям., термический, и требования к качеству современного автомобилестроения, телекоммуникации, и сектора промышленной автоматизации.

Автомобильная промышленность и транспортные средства на новой энергии (НЭВ) Компоненты

Мы производим корпуса трансмиссии и ключевые конструктивные детали для автомобилей на новой энергии. (НЭВ) триэлектрические системы. Используя легкие алюминиевые сплавы, такие как ADC12 и A380., и магний AZ91D, мы помогаем снизить общий вес автомобиля, чтобы увеличить запас хода и эффективность. Такой подход обеспечивает высокое соотношение прочности и веса, критически важное для современного автомобильного дизайна..

Наша глобальная производственная сеть, с объектами в Китае, Мексика, и Вьетнам, действует в рамках единого МАТФ 16949 система качества. Это обеспечивает последовательное, результаты автомобильного уровня независимо от места производства. Целостность каждого компонента проверяется тщательным тестированием., включая рентгеновскую дефектоскопию для проверки внутренней целостности и проверку КИМ для обеспечения полной размерной точности.

5G Телекоммуникационные и сетевые шкафы

Наши литые корпуса для базовых станций 5G и сетевого оборудования разработаны для выполнения множества важнейших функций.. Они обеспечивают высокоэффективное экранирование электромагнитных помех для защиты чувствительных внутренних компонентов от помех сигнала.. Мы также разрабатываем их для превосходного управления температурным режимом., использование превосходной теплопроводности алюминия ADC12 (96 W/m · k) для эффективного отвода тепла от мощной электроники.

Для длительного использования на открытом воздухе, мы используем коррозионностойкие сплавы и проверяем долговечность с помощью стандартизированных испытаний в солевом тумане.. Процесс литья под высоким давлением позволяет нам изготавливать сложные и тонкостенные геометрические формы, необходимые для передовых, ограниченное пространство оборудования 5G, обеспечение производительности и компактности.

Варианты обработки поверхности & Контроль качества деталей ADC12

Единый подход к отделке поверхности и контролю качества гарантирует, что детали ADC12 соответствуют строгим функциональным требованиям., косметический, и нормативные стандарты в глобальных цепочках поставок.

Процессы функциональной и косметической отделки

Обработка поверхности после литья имеет решающее значение для улучшения производительности и внешнего вида компонентов ADC12.. Высокое содержание кремния (9.6-12.0%) ADC12 ставит уникальные задачи, особенно для анодирования, что может привести к потемнению, менее равномерная отделка. Для применений, требующих постоянного цвета и превосходной защиты., используются альтернативные или многоэтапные стратегии. Наши мощности в Китае, Мексика, и Вьетнам предоставляют полный набор вариантов отделки для удовлетворения конкретных требований проекта..

- Порошковое покрытие: Обеспечивает прочный, устойчивая к коррозии поверхность идеально подходит для компонентов, используемых в суровых условиях, например, днище автомобилей и корпуса для наружной связи 5G..

- Анодирование: Анодирование серной кислотой типа II повышает твердость поверхности и износостойкость.. Хотя эффективен, требуется точный контроль процесса для управления эстетическим эффектом высокого содержания кремния в ADC12..

- Мокрая покраска: Обеспечивает точное подбор цвета и высококачественную косметическую отделку., необходим для потребительской электроники и фирменного промышленного оборудования.

- Пассивация: Химическая обработка, улучшающая коррозионную стойкость за счет образования защитного оксидного слоя., и все это при сохранении первоначального металлического вида материала..

Проверка целостности размеров и материалов

Проверка целостности детали выходит за рамки проверок на уровне поверхности. Мы используем комбинацию неразрушающего контроля и метрологии, чтобы гарантировать соответствие каждого компонента модели САПР и техническим характеристикам.. Это особенно важно для автомобильных деталей безопасности и герметичных корпусов электронных устройств, где внутренние дефекты или отклонения размеров могут привести к сбоям в работе..

- ШМ (Координатно-измерительная машина) Инспекция: Гарантирует полную размерную точность по сравнению с исходными данными САПР., проверка критических допусков, ГД&Т-выноски, и функциональные позиции.

- Рентгеновская дефектоскопия: Выявляет и количественно оценивает внутренние дефекты, такие как пористость и усадка, невидимые невооруженным глазом.. Этот неразрушающий метод является стандартной практикой для высоконадежных компонентов..

- Испытание солевым туманом: Подтверждает коррозионную стойкость готовых деталей путем моделирования ускоренного старения в соленой среде., обеспечение долговечности.

- Испытание на герметичность: Подтверждает целостность уплотнения компонентов, предназначенных для корпусов., обязательный тест на электронику, Аккумуляторные системы NEV, и корпуса наружного освещения.

Глобальные системы качества и протоколы соответствия

Последовательность — основа нашей глобальной производственной модели. Одиночный, единая система управления качеством регулирует нашу деятельность в Китае, Мексика, и Вьетнам. Это гарантирует, что деталь, произведенная на любом из наших предприятий, соответствует одинаковым стандартам по составу материалов., точность размеров, и производительность. Мы строго придерживаемся международных стандартов материалов., включая ASTM, В, и ДЖИС, обеспечение поддающейся проверке согласованности материалов. Полное соблюдение норм по охране окружающей среды и безопасности, таких как РоХС и REACH поддерживается, чтобы гарантировать доступ к рынку и корпоративную ответственность.. Наша IATF 16949 сертификация подтверждает, что наши процессы соответствуют строгим требованиям цепочки поставок автомобильной продукции., стандарт качества, который мы применяем ко всем проектам.

Заключение

Алюминиевый сплав ADC12 обеспечивает сбалансированное сочетание превосходных литейных качеств., механическая прочность, и теплопроводность. Это делает его надежным и экономичным материалом для сложных компонентов автомобильной промышленности., электроника, и промышленного сектора. Понимание его специфических свойств и требований к обработке является ключом к обеспечению стабильного качества и производительности в массовом производстве..

Если вашему проекту требуются точные детали ADC12, наша команда инженеров может проверить вашу конструкцию на технологичность и убедиться, что она соответствует вашим целевым показателям производительности.. Свяжитесь с нами, чтобы обсудить ваши потребности в компонентах и узнать, как работают наши глобальные производственные базы в Китае., Мексика, и Вьетнам могут оптимизировать вашу цепочку поставок.

Часто задаваемые вопросы

Что является эквивалентом ADC12??

ADC12 — японский стандарт алюминиевого сплава для литья под давлением.. Его прямыми международными эквивалентами являются американский сплав A383 и китайский YL113..

Подходит ли ADC12 для анодирования??

Благодаря высокому содержанию кремния (9.6-12.0%), ADC12 обычно не считается идеальным для декоративного анодирования., так как это может привести к неравномерности, серая отделка. Однако, сплав естественным образом обладает превосходной стойкостью к коррозии и окислению., что может снизить потребность в обработке поверхности во многих применениях.

Каковы механические свойства ADC12??

В литом состоянии, ADC12 демонстрирует прочность на разрыв 230-280 МПа, предел текучести 140-170 МПа, удлинение 1.0-3.0%, и твердость по Бринеллю 75-100 полупансион. Сплав сохраняет свои механические характеристики при высоких и низких температурах..

Устойчив ли ADC12 к коррозии??

Да, ADC12 обладает высокой коррозионной стойкостью.. Его состав, особенно высокое содержание алюминия и кремния, обеспечивает превосходную защиту как от коррозии, так и от окисления, что помогает продлить срок службы изделия.

Почему в ADC12 добавлен кремний?

Кремний является ключевым легирующим элементом в ADC12., добавлено для улучшения его литейных качеств. Высокое содержание кремния (9.6-12.0%) значительно повышает текучесть сплава, позволяя расплавленному металлу легко заполнять сложные и тонкостенные формы. Он также служит для уменьшения усадки при затвердевании..