Для отделов закупок и инжиниринга, следование спецификациям сплавов и одновременное управление рисками глобальной цепочки поставок — постоянная задача с высокими ставками.

Настоящее руководство представляет собой техническую стандартную рабочую процедуру для определения, квалификационный, и поиск критически важных компонентов. Мы анализируем механические и термические компромиссы между алюминием, магний, и цинковые сплавы для специального применения. Мы также предоставляем основу для контроля распространенных дефектов., снижение рисков поставщиков с помощью устойчивой стратегии снабжения, и адаптация к новым производственным тенденциям, таким как гига-литье для платформ электромобилей..

Почему литье под давлением доминирует в современном автомобильном производстве

Литье под давлением обеспечивает необходимое сочетание легкости и прочности., высокая скорость, и комплексная консолидация деталей, которую требуют современные автомобильные платформы.

Достижение облегченной прочности трансмиссии и деталей конструкции

Снижение веса является основным фактором автомобильного дизайна., напрямую влияет на экономию топлива в двигателях внутреннего сгорания и увеличение запаса хода электромобилей.. Литье под давлением решает эту проблему за счет использования легких алюминиевых сплавов, таких как A380 и ADC12., или даже более легкие магниевые сплавы, такие как AZ91D.. Процесс высокого давления позволяет создавать компоненты с исключительным соотношением прочности и веса., что делает их идеальными для критически важных деталей, таких как блоки двигателей., случаи передачи, и структурные ударные башни. Полученная металлическая структура является плотной и непористой., обеспечивает превосходное рассеивание тепла и защиту от электромагнитных помех — важнейшие свойства для защиты чувствительной электроники в современных силовых агрегатах и аккумуляторных системах электромобилей..

Обеспечение больших объемов производства при низких затратах на единицу продукции

Автомобильная промышленность работает в огромных масштабах, и литье под давлением создано для этой реальности. Благодаря быстрому времени цикла, часто столь же короткому, как 10 к 60 секунды, производители могут производить тысячи одинаковых деталей ежедневно. Хотя первоначальные инвестиции в оснастку значительны, себестоимость единицы продукции резко падает по мере увеличения объема производства. Эта экономическая модель делает ее идеальным процессом для крупномасштабного производства.. Этот процесс также очень эффективен, создание деталей почти идеальной формы, что сводит к минимуму отходы материала и значительно снижает потребность в дорогостоящих и трудоемких операциях вторичной обработки..

Изготовление изделий сложной геометрии с высокой точностью размеров

Литье под давлением дает инженерам огромную свободу проектирования.. Он производит детали с жесткими допусками и превосходным качеством поверхности непосредственно из пресс-формы., исключение целых этапов производства. Инженеры могут объединить несколько функций в один компонент, интегрировав такие функции, как монтажные бобышки., охлаждающие ребра, и сложные тонкие стены. Такая консолидация деталей снижает сложность сборки и количество потенциальных точек отказа.. Этот процесс также обеспечивает чрезвычайно высокую согласованность деталей., непреложное требование к современным автоматизированным сборочным линиям и соответствие строгим требованиям к качеству IATF. 16949 автомобильный стандарт.

Сравнение алюминия, Магний, и цинк

Выбор сплава напрямую влияет на вес компонента., сила, точность, и окончательная стоимость. Этот выбор является основой для достижения целевых показателей производительности в автомобильной и промышленной сфере..

Выбор сплава – это тот момент, в котором выигрывают большинство программ литья под давлением. (или проиграть) по весу, производительность, и стоимость обработки — прежде чем вкладывать средства в оснастку.

Используйте быстрый выбор ниже, чтобы составить список материалов, затем проверьте компромиссы в сравнительной таблице (чтобы не повторять одни и те же детали дважды).

- Алюминий (А380 / АЦП12): Сбалансированный, универсальный вариант для многих автомобильных корпусов и деталей конструкций.

- Магний (АЗ91Д): Лучше всего, когда основной целью является максимальный вес..

- Цинк (бремя 3 / 5): Лучшее для высокой точности, Детали почти чистой формы с превосходным качеством поверхности, особенно при очень крупносерийном производстве.

| Материал / Общие оценки | Key Strengths | Компромиссы | Typical Automotive Use Cases | Поиск & DFM Notes |

|---|---|---|---|---|

| Алюминий А380 / АЦП12 |

Balanced “по умолчанию” choice for many parts. ADC12 is preferred for complex geometries. | Тяжелее магния. Zinc is better for ultra-high-volume tiny parts. | General housings, структурные компоненты, powertrain castings. | Specify grade; confirm if thin-wall design (favors ADC12). |

| Магний АЗ91Д |

Low density (~1.81 g/cm³); weight reduction. Excellent EMI shielding. | Requires tighter process handling and corrosion protection. | Lightweight brackets; EMI-sensitive electronics housings. | Align on finishing and EMI validation requirements early. |

| Цинк бремя 3 / бремя 5 |

Высокая точность, smooth surface. Tooling life >1,000,000 shots. | Higher density; less suitable for lightweight structural parts. | Precision mechanical components; small-to-mid size parts. | Best for high volume + жесткие допуски; quantify machining reduction. |

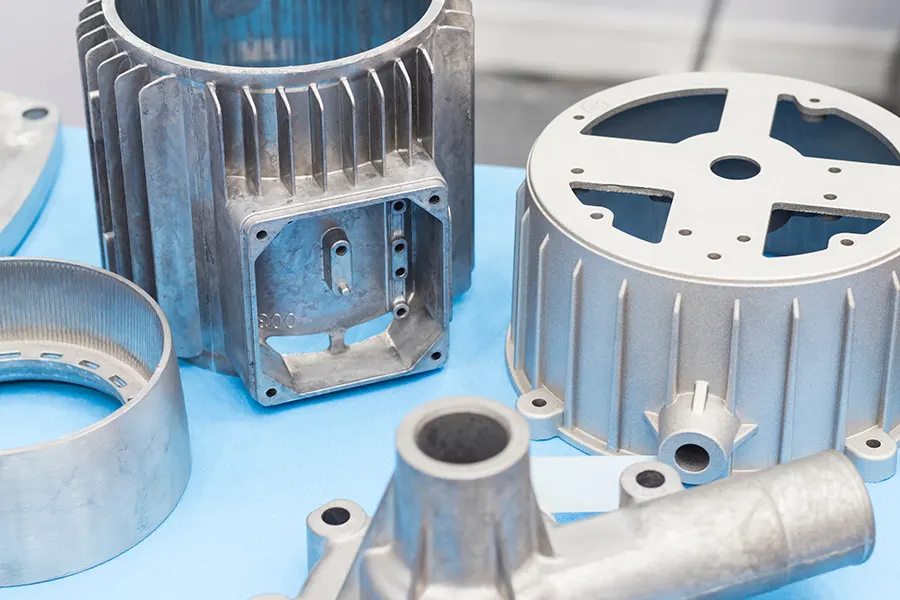

Критические автомобильные компоненты, производимые методом литья под давлением

Литье под давлением обеспечивает высокую прочность, легкий, и стабильные по размерам компоненты, необходимые для основной трансмиссии автомобиля., структурный, и электронные системы.

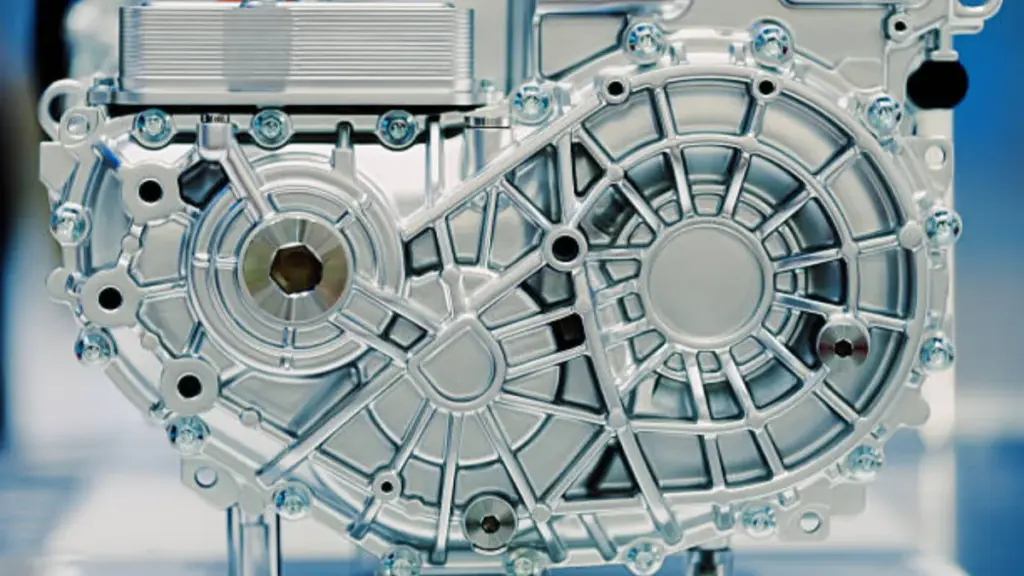

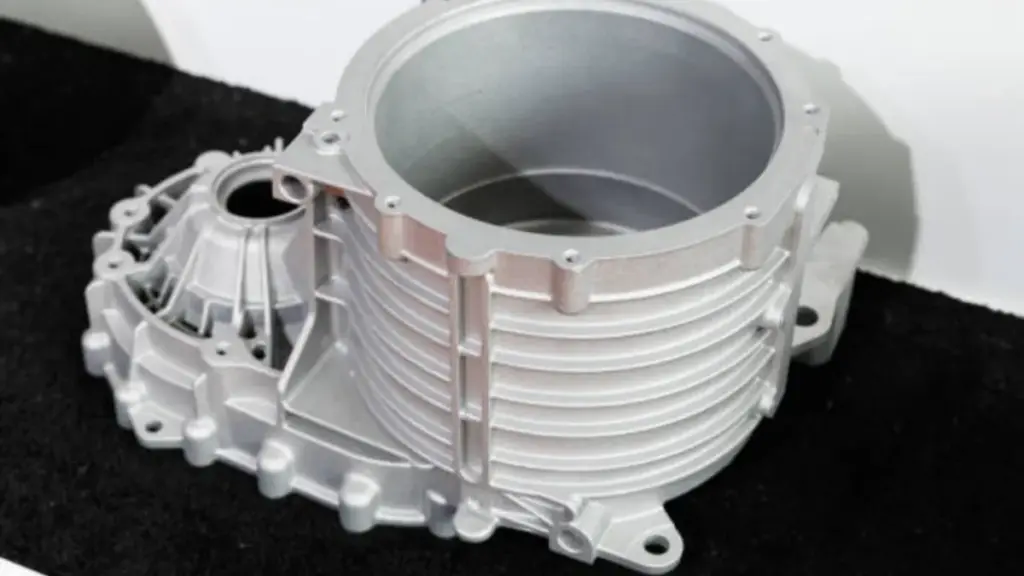

Системы силового агрегата и трансмиссии

Переход к транспортным средствам на новой энергии (NEV) расширила роль литья под давлением в силовых агрегатах. Литье под высоким давлением создает комплекс, жесткие корпуса, необходимые для электродвигателей, аккумуляторные блоки, и контроллеры питания. Эти детали должны обеспечивать структурную защиту и эффективное рассеивание тепла.. Этот процесс остается критически важным для традиционных транспортных средств., производство блоков двигателей внутреннего сгорания и корпусов трансмиссий, выдерживающих экстремальные температуры и рабочее давление. Для обоих типов транспортных средств, такие компоненты, как корпуса коробки передач и сцепления, изготавливаются методом литья под давлением для достижения высокой стабильности размеров, необходимой для надежной механической работы..

- Корпуса для транспортных средств на новой энергии (НЭВ) моторы, аккумуляторные блоки, и контроллеры питания.

- Традиционные блоки двигателей внутреннего сгорания и картеры трансмиссии.

- Корпуса коробок передач и сцепления, требующие высокой стабильности размеров..

Конструктивный корпус и детали шасси

Автопроизводители используют литье под давлением для производства крупных, сложные конструктивные детали, позволяющие уменьшить массу автомобиля без ущерба для безопасности.. Легкие алюминиевые и магниевые сплавы отлиты для изготовления амортизаторов и подрамников шасси., прямой вклад в повышение топливной эффективности и запаса хода электромобиля. Этот процесс также используется для кузова в белом цвете. (Пью) структурные узлы, такие как передние стойки и поперечные балки автомобиля, где сложные геометрические фигуры могут быть объединены в одно целое., высокопрочная часть. Это уменьшает количество деталей и сложность сборки.. Высокопрочные монтажные кронштейны для систем подвески и двигателя также зависят от литья под давлением, чтобы выдерживать значительные механические нагрузки..

- Легкие амортизаторы и подрамники шасси для снижения общей массы автомобиля..

- Конструктивные узлы кузова белого цвета, такие как передние стойки и поперечные балки автомобиля..

- Кронштейны для систем подвески и двигателя, требующих высокой прочности.

Корпуса для электронных и вспомогательных систем

Современные автомобили полагаются на сеть чувствительной электроники, которая требует надежной защиты.. Литье под давлением позволяет получить долговечные, тонкостенные корпуса для электронных блоков управления (ЭБУ) и усовершенствованные системы помощи водителю (АДАС) модули, обеспечение превосходной защиты от электромагнитных помех и защиты от воздействия окружающей среды. В рулевых системах, такие компоненты, как рама рулевого колеса и корпуса насосов, отлиты под давлением, что обеспечивает их точные допуски и механическую целостность.. Этот процесс также важен для управления температурным режимом во вспомогательных системах., создание сложных радиаторов и корпусов для современного светодиодного освещения, которые эффективно рассеивают тепло и обеспечивают долгосрочную надежность.

- Защитные корпуса для электронных блоков управления (ЭБУ) и модули ADAS.

- Компоненты системы рулевого управления, включая рамы рулевых колес и корпуса насосов.

- Радиаторы и корпуса для современных систем светодиодного освещения.

Контроль пористости и распространенных дефектов

Эффективный контроль пористости не подлежит обсуждению для обеспечения структурной целостности и герметичности литых деталей., непосредственное предотвращение выхода из строя компонентов и снижение дорогостоящего процента брака.

Определение типов пористости и их причин

Дефекты пористости делятся на две основные категории.. Газовая пористость возникает из-за захваченного воздуха или растворенных газов внутри расплавленного сплава во время впрыска.. Усадочная пористость возникает, когда участки металла охлаждаются и неправильно затвердевают., создание пустот. Оба ставят под угрозу механическую прочность и герметичность конечного компонента.. Прежде чем резать сталь для нового инструмента, мы анализируем моделирование потока материала, чтобы выявить области высокого риска в конструкции пресс-формы. Этот прогнозирующий шаг позволяет нашим инженерам оптимизировать размещение ворот и направляющих., обеспечение плавного потока металла и стратегическое расположение вентиляционных отверстий, позволяющих выходить захваченным газам во время затвердевания.

Оптимизация параметров процесса для обеспечения целостности материала

Достижение плотного, мелкозернистая структура металла требует строгого контроля над процессом изготовления. Мы калибруем ключевые параметры, такие как давление впрыска., скорость выстрела, и температура матрицы для предотвращения поглощения газа и дефектов усадки. Для алюминиевых деталей двигателя, это означает поддержание точных тепловых окон, включая температуру плавления 660-710°C и температуру головки 180-220°C.. Наша единая IATF 16949 система качества обеспечивает синхронизацию этих протоколов на наших объектах в Китае., Мексика, и Вьетнам. Это гарантирует стабильное качество расплавленного сплава и контроль процесса., Таким образом, деталь, отлитая на одном предприятии, соответствует тем же стандартам целостности материала, что и деталь, отлитая на другом предприятии..

Применение расширенного контроля для проверки дефектов

Визуальный осмотр недостаточен для проверки качества критически важных автомобильных компонентов.. Мы используем комплекс неразрушающих и метрологических испытаний для проверки внутренней структуры и функциональных характеристик.. Этот многоэтапный процесс проверки подтверждает, что каждая деталь перед отправкой соответствует строгим проектным спецификациям..

- Рентгеновская дефектоскопия: Это важно для выявления внутренних пустот., включения, и другие дефекты подповерхностного слоя, невидимые невооруженным глазом.. Рентгеновский контроль обеспечивает прямое подтверждение структурной прочности детали..

- Полноразмерный контроль КИМ: Используем координатно-измерительные машины (ШМ) чтобы убедиться, что геометрия детали точно соответствует исходной модели САПР., обеспечение соблюдения всех критических размеров и допусков.

- Испытание на герметичность: Для таких компонентов, как корпуса и корпуса клапанов, которые должны выдерживать давление., функциональные испытания на герметичность проводятся для обеспечения идеального уплотнения и предотвращения утечек в условиях эксплуатации..

БИАН Стратегия: Снижение рисков за счет глобального присутствия

Как производитель автомобильных деталей, отлитых под давлением из алюминия., Bian Diecast создает производственную базу из нескольких стран для повышения устойчивости цепочки поставок и поддержки оптимизации тарифов, помогая защитить программы от геополитических потрясений, сохраняя при этом непрерывное производство для клиентов по всему миру..

The “Китай + 2” Операционная структура

Бянь Литье под давлением — производитель автомобильных деталей, отлитых под давлением из алюминия, с глобальной производственной стратегией, основанной на “Китай + 2” модель для балансировки затрат, скорость, и риск. Китайский объект выступает в качестве центрального технологического и R&D-концентратор, специализируется на разработке инструментов и комплексном снабжении цепочек поставок. Для клиентов, ориентированных на рынки Северной Америки, наш Мексика База предоставляет возможность прибрежной зоны для быстрой логистики и распределения.. Завод во Вьетнаме завершает треугольник, предлагая недорогую производственную платформу со значительными тарифными преимуществами для мирового экспорта., особенно в США и Юго-Восточную Азию.

Обеспечение единообразия материалов и качества на всех базах

Поддержание одинаковых стандартов качества на географически разных предприятиях не подлежит обсуждению.. Мы достигаем этого за счет строгого соблюдения, единая система менеджмента качества, соответствующая IATF 16949 и ИСО 9001 стандарты. Это гарантирует, что каждый компонент соответствует требованиям автомобильного уровня., независимо от его происхождения.

- Единые стандарты материалов: Основные материалы, такие как ADC12, А380, бремя 3/5, и AZ91D получены и проверены на соответствие ASTM., В, и стандарты JIS во всех местах.

- Стандартизированные протоколы тестирования: На каждом предприятии используется идентичное оборудование и процедуры для тестирования производительности., включая рентгеновскую дефектоскопию и полноразмерный контроль КИМ.

От китайского NPI к глобальному производству

Жизненный цикл нашего проекта ориентирован на эффективность и гибкость.. Введение нового продукта (НПИ), быстрое прототипирование, и первоначальные инструменты централизованы на нашем предприятии в Китае, что позволяет использовать наши передовые инженерные возможности.. После утверждения инструмента, мы планируем массовое производство на основе, которая лучше всего соответствует конкретной стоимости клиента, скорость доставки, и тарифные требования. Минимальный объем заказа (Минимальный заказ) структурированы с учетом региональной логистики; мы рекомендуем большие объемы 3,000-5,000 штук для поставок во Вьетнам или Мексику для эффективной амортизации трансграничных операционных расходов..

Устраните дефекты с помощью IATF 16949 Литье под давлением

Будущие тенденции: EV Lightweighting и Giga Casting

Сочетание легких сплавов с литьем Giga является окончательной стратегией для расширения диапазона электромобилей., повышение структурной целостности, и радикальное упрощение сборки автомобиля.

Алюминиевые и магниевые сплавы для расширенного диапазона электромобилей

OEM-производители активно внедряют легкие сплавы для снижения общей массы автомобиля., что напрямую повышает эффективность батареи. Заменяя более тяжелые материалы проверенными алюминиевыми сплавами, такими как A380 и AlSi12., или еще более легкий магниевый сплав AZ91D, производители могут значительно снизить вес ключевых компонентов. А 10% уменьшение веса автомобиля может увеличить запас хода на 6-8%. Эта стратегия стала базовым требованием для соответствия строгим глобальным стандартам эффективности и выбросов, установленным для 2026 автомобили модельного года.

Giga Casting для интеграции структурных компонентов

Гига-литье коренным образом меняет сборку автомобилей, объединяя десятки штампованных и сварных деталей в единую систему., крупноформатный литой компонент, например, монолитная конструкция днища. Эксплуатационная выгода немедленная: это оптимизирует сборочную линию и значительно снижает затраты, связанные с роботизированной сваркой., сложные светильники, и труд. Помимо экономии средств, эти цельные конструкции повышают жесткость автомобиля на кручение, улучшая управляемость, и улучшают характеристики при столкновении за счет создания более предсказуемых путей поглощения энергии..

Глобальные модели производства крупноформатных деталей

Высокая точность, крупноформатные формы разрабатываются и проходят апробацию в специализированных технологических центрах, как те, что в Китае, использовать глубокий инженерный опыт. Однажды доказанное, массовое производство может быть развернуто на региональных предприятиях — в Мексике для прибрежной зоны Северной Америки или во Вьетнаме для оптимизации тарифов.. Важнейшим элементом является поддержание абсолютного постоянства качества.. Все объекты должны работать в рамках единой IATF. 16949 система качества, обеспечение идентичности характеристик материалов и допусков компонентов независимо от места производства.. Это обеспечивает устойчивость цепочки поставок без ущерба для стандартов автомобильной отрасли..

Заключение

Надежная стратегия поиска поставщиков, использование глобального производственного присутствия, одинаково важно для управления затратами, ориентироваться в тарифах, и обеспечение стабильности цепочки поставок. Такой комплексный подход гарантирует, что ваши компоненты соответствуют строгим стандартам производительности, оптимизируя при этом динамику рынка..

Проанализируйте свою текущую цепочку поставок автомобильной продукции, чтобы определить возможности для экономии затрат и снижения рисков.. Свяжитесь с нашей командой инженеров, чтобы обсудить, как многорегиональная производственная стратегия может улучшить качество вашего снабжения..

Часто задаваемые вопросы

Какой сплав лучше всего подходит для литья под давлением автомобилей?

В то время как “лучший” сплав зависит от конкретного применения, автомобильная промышленность отдает предпочтение алюминиевым и магниевым сплавам для литья под давлением. Эти материалы выбраны из-за их способности производить легкие компоненты., что имеет решающее значение для повышения топливной эффективности и соответствия современным стандартам выбросов..

Как обеспечить контроль пористости деталей двигателя??

Пористость контролируется с помощью процесса впрыска под высоким давлением, свойственного литью под давлением.. Этот метод создает компактный, жесткие металлоконструкции с мелкозернистым образованием, в результате получаются детали исключительной прочности и долговечности, подходящие для требовательных применений, таких как блоки двигателей..

Может ли литье под давлением заменить штампованные стальные детали??

Да, литье под давлением может заменить штампованные стальные детали, особенно там, где приоритетными являются сложная геометрия и снижение веса. Этот процесс позволяет создавать сложные формы с высокой точностью размеров, чего трудно достичь другими методами., что делает его идеальным для таких компонентов, как амортизаторы и подрамники..

Каков срок поставки автомобильных инструментов?

В представленных исследованиях основное внимание уделяется времени цикла изготовления каждой детали. (обычно 10-60 секунды) и рентабельность после первоначальных инвестиций в штамп. Однако, в нем не указаны первоначальные сроки проектирования и производства самих автомобильных инструментов..

Предлагаете ли вы уровень PPAP? 3 документация?

Наш производственный процесс соответствует строгим стандартам безопасности и качества, требуемым автомобильной промышленностью, чтобы обеспечить превосходную точность и механические свойства.. В доступной документации конкретно не упоминается PPAP. (Процесс утверждения производственных деталей) Уровень 3.

Как снижение веса влияет на запас хода электромобиля?

Снижение веса особенно ценно для электромобилей. (электромобили), где уменьшенный вес автомобиля напрямую приводит к увеличению запаса хода. Более легкие компоненты означают, что транспортному средству требуется меньше энергии для работы., позволяя ему путешествовать дальше на одном заряде.