Bildquelle: Pexel

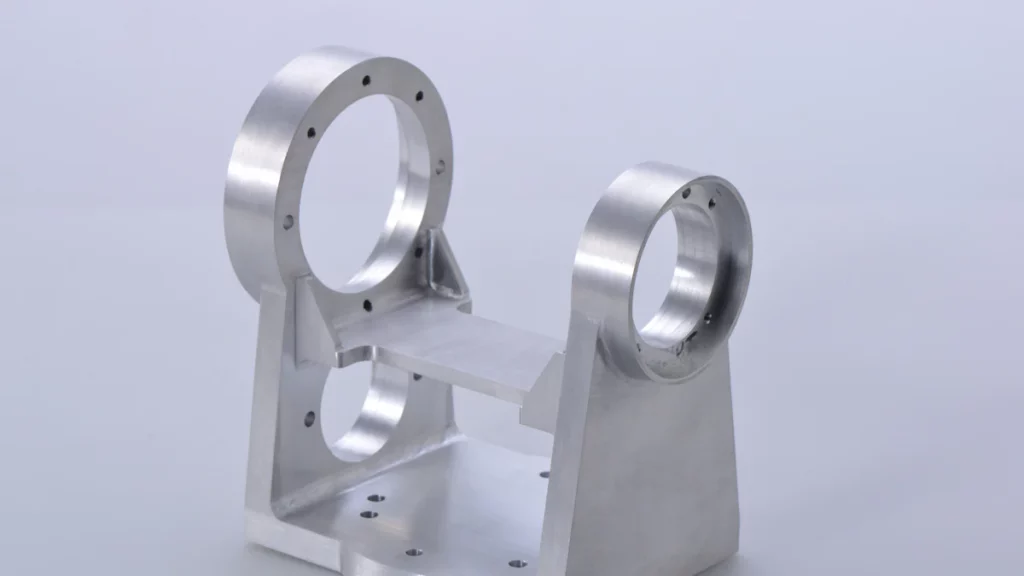

Aluminiumdruckguss und Sandguss, Jede Methode prägt unsere Welt auf einzigartige Weise, Von den Autos, die wir fahren, bis hin zu den Gadgets, ohne die wir nicht leben können.

Doch was zeichnet diese Prozesse aus?? Warum das eine dem anderen vorziehen??

In diesem Beitrag, Wir tauchen in den geschmolzenen Kern von Druckguss vs. Sandguss. Wir werden ihre Stärken erkunden, Schwächen, und die Branchen, die sie revolutioniert haben. Ob Sie Ingenieur sind, ein Geschäftsinhaber, oder einfach nur neugierig, wie Dinge hergestellt werden, Dieser Vergleich wird Licht auf die verborgene Kunstfertigkeit in Alltagsgegenständen werfen.

Überblick über Gießmethoden

Aluminium-Druckguss

Prozessbeschreibung

- Geschmolzenes Metall wird unter hohem Druck in wiederverwendbare Stahlformen gepresst.

- Die Formen, bekannt als stirbt, sind darauf ausgelegt, komplizierte Formen präzise und konsistent zu erzeugen.

- Die hergestellten Teile weisen klar definierte Merkmale auf und können glatte oder strukturierte Oberflächen aufweisen.

Verwendete Materialien

- Aluminium: Aufgrund seines geringen Gewichts und seiner hervorragenden thermischen Eigenschaften wird es häufig verwendet.

- Andere Legierungen: Zink, Magnesium, Für bestimmte Anwendungen werden auch Legierungen auf Kupferbasis eingesetzt.

Vorteile

- Präzision: Bietet hohe Maßgenauigkeit und Wiederholgenauigkeit für komplexe Teile.

- Oberflächenbeschaffenheit: Bietet eine Reihe attraktiver Oberflächen, die für verschiedene Branchen geeignet sind.

- Effizienz: Ermöglicht die Herstellung von Teilen mit minimalem Nachbearbeitungsaufwand.

Nachteile

- Anschaffungskosten: Erfordert Investitionen in Werkzeuge und Einrichtung für die Formerstellung.

- Begrenzte Größe: Aufgrund von Formbeschränkungen nicht ideal für große Teile.

Sandguss

Prozessbeschreibung

- Dabei wird geschmolzenes Metall ohne hohen Druck direkt in Sandformen gegossen.

- Ermöglicht die Erstellung von Nettoformen innerhalb einer Toleranzgrenze von einem Viertel Zoll.

- Bietet Vielseitigkeit bei der Herstellung von Teilen unterschiedlicher Komplexität.

Verwendete Materialien

- Sandformen: Kostengünstige Formen, die für ein breites Spektrum an Teilegrößen und -formen geeignet sind.

- Metalllegierungen: Geeignet zum Gießen verschiedener Metalle wie Eisen, Stahl, Aluminium, und Bronze.

Vorteile

- Vielseitigkeit: Platz für größere Teile mit mehr Flexibilität bei Designänderungen.

- Kostengünstige Werkzeuge: Erfordert im Vergleich zu Druckgussverfahren eine geringere Anfangsinvestition.

Nachteile

- Oberflächenbeschaffenheit: Führt zu raueren Texturen im Vergleich zu Druckgussoberflächen.

- Maßgenauigkeit: Möglicherweise sind zusätzliche Nachgussprozesse für Präzisionsanpassungen erforderlich.

Detaillierter Vergleich

Bildquelle: unsplash

Produktionsgeschwindigkeit und -volumen

Aluminium-Druckgussgeschwindigkeit vs. Sandgussgeschwindigkeit

- Aluminiumdruckguss zeichnet sich durch eine schnelle Produktion aus, Durch automatisierte Prozesse erreicht es hohe Geschwindigkeiten.

- Sandguss, obwohl vielseitig, arbeitet langsamer, da manuelle Arbeit erforderlich ist Formendesign.

Eignung für unterschiedliche Produktionsmengen

- Aluminium-Druckguss:

- Ideal für Großserienproduktionen, die eine präzise Maßhaltigkeit erfordern.

- Geeignet für Bauteile mit komplexem Design und gleichbleibenden Qualitätsansprüchen.

- Sandguss:

- Eher geeignet für geringe bis mittlere Produktionsmengen größerer Teile.

- Bietet Flexibilität bei der Anpassung an unterschiedliche Teilegrößen ohne wesentliche Werkzeuganpassungen.

Teilekomplexität und -größe

Möglichkeiten und Grenzen jeder Methode

- Aluminium-Druckguss: Hervorragend geeignet für die Herstellung komplexer Formen mit engen Toleranzen, ohne dass eine aufwändige Bearbeitung nach dem Guss erforderlich ist.

- Sandguss: Besser geeignet für große Komponenten mit weniger strengen Genauigkeitsanforderungen, was fehlerverzeihendere Designvarianten ermöglicht.

Typische Teilegrößen für Druckguss und Sandguss

- Druckguss: Spezialisiert auf kleinere bis mittelgroße Teile, die Präzision und dünne Wände erfordern.

- Sandguss: Platz für größere Teile mit dickeren Wänden, Ideal für Anwendungen, bei denen Kosteneffizienz Vorrang vor Maßgenauigkeit hat.

Oberflächenbeschaffenheit und Maßgenauigkeit

Erreichbare Toleranzen

- Aluminium-Druckguss:

- Hält enge Toleranzen auch bei komplizierten Geometrien ein, Reduzierung des Bedarfs an sekundären Operationen.

- Sandguss:

- Aufgrund der Natur des Prozesses sind die Toleranzen im Allgemeinen geringer, Für Präzisionsanpassungen sind oft zusätzliche Nachbearbeitungsschritte erforderlich.

Vergleiche der Oberflächenqualität

- Druckgussteile weisen im Vergleich zu Sandgussteilen, die für ihre rauere Textur bekannt sind, eine glattere Oberfläche mit feineren Details auf.

Materialoptionen

Für den Druckguss geeignete Legierungen

- Aluminium: Aufgrund seines geringen Gewichts und seiner hervorragenden Wärmeleitfähigkeit wird es häufig im Druckguss eingesetzt.

- Zink: Aufgrund seines niedrigen Schmelzpunkts und seiner hohen Duktilität ideal für komplizierte Teile.

- Magnesium: Bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, Geeignet für leichte Bauteile.

- Kupferbasierte Legierungen: Bieten verbesserte Korrosionsbeständigkeit und Wärmeleitfähigkeit.

Für den Sandguss geeignete Legierungen

- Eisen: Aufgrund seiner Kosteneffizienz und Bearbeitbarkeit wird es häufig beim Sandguss verwendet.

- Stahl: Bietet Vielseitigkeit bei der Herstellung einer breiten Palette von Teilegrößen mit unterschiedlicher Komplexität.

- Aluminium: Aufgrund des niedrigen Schmelzpunkts und der guten Fließfähigkeit für den Sandguss geeignet.

- Bronze: Bietet hervorragende Verschleißfestigkeit, Damit ist es ideal für Anwendungen, die Haltbarkeit erfordern.

Werkzeug- und Einrichtungskosten

Anfangsinvestition für Matrizen vs. Sandformen

- Druckguss:

- Erfordert erhebliche Vorabinvestitionen in Stahlformen, die auf bestimmte Teiledesigns zugeschnitten sind.

- Die anfänglichen Werkzeugkosten können höher sein, werden aber durch die langfristigen Vorteile der Massenproduktion ausgeglichen.

- Sandguss:

- Bedingt geringere Anschaffungskosten, da Sandformen günstiger sind als Stahlformen.

- Der Werkzeugaufwand wird minimiert, Dies macht es zu einer kostengünstigen Option für kleinere Produktionsläufe.

Langfristige Kostenüberlegungen

- Druckguss:

- Langfristige Einsparungen durch Kapazitäten für die Großserienproduktion und minimalen Materialabfall.

- Reduzierte Bearbeitungsanforderungen tragen zur Gesamtkosteneffizienz über längere Produktionszyklen bei.

- Sandguss:

- Bietet wirtschaftliche Lösungen für kleine bis mittlere Produktionsmengen mit geringeren Werkzeugwartungskosten.

- Flexibilität bei Designänderungen reduziert die zusätzlichen Kosten, die mit der Änderung der Formkonfigurationen verbunden sind.

Designflexibilität

Möglichkeit, Designänderungen vorzunehmen

- Druckguss ermöglicht komplizierte Designänderungen ohne umfangreiche Werkzeuganpassungen, Gewährleistung einer schnellen Anpassungsfähigkeit an sich ändernde Anforderungen.

- Sandguss bietet Flexibilität bei der Änderung der Teilegeometrien während des Formenherstellungsprozesses, Designvariationen effizient berücksichtigen.

Prototyping-Fähigkeiten

- Druckguss:

- Ermöglicht schnelles Prototyping komplexer Teile mit präziser Maßgenauigkeit, Erleichterung effizienter Testphasen.

- Sandguss:

- Unterstützt die Prototypenentwicklung größerer Komponenten mit unterschiedlichen Geometrien, Dies ermöglicht iterative Designverbesserungen.

Wandstärke

Minimal erreichbare Dicke für jede Methode

Aus Aluminiumdruckguss, Die minimale Wandstärke kann bis zu 1 mm betragen, Dies ermöglicht komplizierte Designs mit präzisen Details. Diese Methode zeichnet sich durch die Herstellung dünnwandiger Teile aus, die ihre strukturelle Integrität bewahren. Auf der anderen Seite, Sandguss erfordert typischerweise dickere Wände, mit einer verfahrensbedingten Mindestdicke von ca. 3 mm. Die erhöhte Wandstärke beim Sandguss sorgt für mehr Flexibilität bei der Produktion und ermöglicht einen fehlerverzeihenden Nachgussprozess, um etwaige Ungenauigkeiten effizient zu korrigieren.

Auswirkungen auf Teilegewicht und Festigkeit

Bei der Betrachtung von Aluminiumdruckguss vs. Sandguss, Die Wandstärke hat direkten Einfluss auf das Gewicht und die Festigkeit der Endteile. Dünnere Wände durch Aluminiumdruckguss führen zu leichteren Komponenten, ohne die Haltbarkeit zu beeinträchtigen. Im Gegensatz, Sandgussteile mit dickeren Wänden sind tendenziell schwerer, bieten aber eine höhere Festigkeit, Dadurch eignen sie sich für Anwendungen, die robuste Strukturen erfordern.

Anforderungen an die Nachbearbeitung

Endbearbeitungsbedarf für Druckgussteile

Aufgrund ihrer hohen Maßhaltigkeit und glatten Oberflächenbeschaffenheit erfordern Aluminiumdruckgussteile oft nur eine minimale Nachbearbeitung. Jedoch, Möglicherweise sind einige letzte Handgriffe erforderlich, um die Ästhetik oder Funktionalität zu verbessern. Zu den gängigen Nachbearbeitungstechniken gehört das Entgraten, Kugelstrahlen, und Pulverbeschichtung zur Verfeinerung des Aussehens und der Leistung von Druckgusskomponenten.

Endbearbeitungsbedarf für Sandgussteile

Im Sandguss, Die Nachbearbeitung spielt eine entscheidende Rolle bei der Verfeinerung der rauen Texturen, die dieser Methode innewohnen. Sandgussteile durchlaufen in der Regel umfangreiche Nachbearbeitungsprozesse wie Schleifen, Schleifen, oder Bearbeitung, um gewünschte Oberflächenqualitäten und Maßgenauigkeiten zu erreichen. Zusätzliche Behandlungen wie Lackieren oder Plattieren können ebenfalls angewendet werden, um das Gesamtbild und die Funktionalität von Sandgusskomponenten zu verbessern.

Umweltaspekte

Energieeffizienz

Beim Vergleich von Aluminiumdruckguss und Sandguss aus ökologischer Sicht, Energieeffizienz ist ein Schlüsselfaktor. Beim Aluminiumdruckguss wird Metall bei hohen Temperaturen geschmolzen, wobei erhebliche Energieressourcen verbraucht werden. Im Gegensatz, Sandguss verbraucht weniger Energie, da keine intensiven Erhitzungsprozesse erforderlich sind. Der geringere Energieverbrauch beim Sandguss trägt zu einer geringeren Umweltbelastung und geringeren Betriebskosten bei.

Materialverschwendung und Recyclingfähigkeit

Sowohl beim Aluminiumdruckguss als auch beim Sandguss fallen bei der Produktion Abfallstoffe an; Jedoch, ihre Recyclingfähigkeit unterscheidet sich erheblich. Druckgussabfälle können problemlos zu neuen Bauteilen recycelt werden, ohne dass die Qualität oder Leistung darunter leidet. Auf der anderen Seite, Sandformen, die beim Sandguss verwendet werden, sind aufgrund von Kontaminationsproblemen durch den Kontakt mit geschmolzenem Metall nur begrenzt recycelbar. Um die Auswirkungen auf die Umwelt zu minimieren und gleichzeitig die Ressourceneffizienz zu maximieren, sind ordnungsgemäße Abfallmanagementpraktiken unerlässlich.

Anwendungen und Eignung

Bildquelle: Pexel

Aluminium-Druckguss

Ideale Anwendungen

- Herstellung komplizierter Komponenten mit präzisen Geometrien.

- Herstellung von Leichtbauteilen mit hervorragenden thermischen Eigenschaften.

- Erstellen hochwertiger Automobilprototypen zum Testen und Validieren.

Eignung für Präzisionsteile

- Sicherstellung der Maßhaltigkeit kritischer Komponenten.

- Erreichen einheitlicher Qualitätsstandards für Luft- und Raumfahrtanwendungen.

- Bereitstellung zuverlässiger Lösungen für die Herstellung medizinischer Geräte.

Sandguss

Ideale Anwendungen

- Herstellung großformatiger Industriemaschinenkomponenten.

- Herstellung künstlerischer Skulpturen und Zierstücke.

- Entwicklung kostengünstiger Architekturelemente für Bauprojekte.

Eignung für große Teile

- Wir kümmern uns um die Produktion von übergroßen Teilen für Schiffsmotoren.

- Konstruktion langlebiger Komponenten für landwirtschaftliche Geräte.

- Baustrukturelemente für Infrastrukturentwicklungsprojekte.

Die Studie zur additiven Fertigung für den schnellen Sandguss beleuchtet die mechanische und mikrostrukturelle Untersuchung von Automobilprototypen aus Aluminiumlegierungen, Dabei wird betont, wie wichtig es ist, das Duktilitätsniveau während der Prototyping-Phasen aufrechtzuerhalten, um die Komponenteneigenschaften effektiv zu verbessern. Zukünftige Forschungsbemühungen zielen darauf ab, Herstellungsprozesse weiter zu optimieren und gleichzeitig die mechanischen Eigenschaften zu verbessern, um den sich entwickelnden Industrieanforderungen effizient gerecht zu werden (Metalle, 2024).

Abschluss

Beim Vergleich von Aluminiumdruckguss und Sandguss, Die wesentlichen Unterschiede liegen in der Produktionsgeschwindigkeit, Teilekomplexität, und Materialoptionen. Aluminiumdruckguss zeichnet sich durch Präzision und Oberflächengüte aus, Ideal für komplizierte Komponenten. Auf der anderen Seite, Sandguss bietet Vielseitigkeit für größere Teile mit kostengünstigen Werkzeugen. Basierend auf Ihren Anwendungsanforderungen, Wählen Sie Druckguss für präzise Geometrien und Sandguss für großformatige Bauteile. Berücksichtigen Sie die historische Bedeutung der Ursprünge des Sandgusses im alten China und die rasanten Fortschritte in der additiven Fertigung von Aluminiumprototypen, um eine fundierte Entscheidung über die richtige Gussmethode zu treffen.