Die Rolle des Druckgusses im Automobilleichtbau

Druckguss treibt den Leichtbau in der Automobilindustrie voran, indem schwere mehrteilige Stahlbaugruppen durch einzelne ersetzt werden, leichte Aluminium- oder Magnesiumkomponenten.

Magnesiumlegierungen wie AZ91D und AM50A haben Dichten von etwa 1,77–1,81 g/cm³, viel niedriger als bei herkömmlichen Eisenmaterialien. Dieser große Dichteunterschied bedeutet, dass die Bauteilmasse um bis zu reduziert werden kann 75% im Vergleich zu Weichstahl, welches eine Dichte von etwa hat 7.8 g/cm³. Sie sind die ideale Wahl für Instrumententafelträger und Sitzrahmen.

Aluminiumdruckgusslegierungen wie A380 und ADC12 haben ähnliche Dichten 2.7 g/cm³. Wenn diese Legierungen Stahl ersetzen, Sie bieten typischerweise eine Gewichtseinsparung von 30–35 %. Sie bieten außerdem eine hervorragende Korrosionsbeständigkeit. Aus diesem Grund verwenden Hersteller sie häufig in Antriebsstranggehäusen und Strukturknoten anstelle schwererer Motorblöcke und Getriebegehäuse aus Eisen.

Wenn Legierungen mit niedriger Dichte mit Hochdruckgusstechniken aufgetragen werden, die Wandstärken darunter ermöglichen 2.0 mm, Die Ergebnisse können beeindruckend sein. Hersteller können bis zu erreichen 50% Gewichtsreduzierung bei Strukturteilen bei gleichzeitiger Einhaltung der Crashsicherheitsstandards. Dieser Ansatz unterstützt die ehrgeizigen Leichtbauziele der Branche sowohl für Fahrzeuge mit Verbrennungsmotor als auch für Elektrofahrzeuge.

Dünnwandige Strukturlösungen

Hochdruck-Druckguss (HPDC) verändert das strukturelle Design. Es ermöglicht Wandstärken darunter 2.0 mm und ermöglicht es Ingenieuren, Material nur dort zu platzieren, wo die Lastpfade es erfordern. Im Vergleich zu Baugruppen aus gestanztem Stahl, der unterschied ist klar. Diese traditionellen Methoden erfordern dickere Stärken von 2–3 mm und überlappende Bereiche zum Schweißen. HPDC bietet eine präzise und gewichtseffiziente Alternative.

Wichtige technische Vorteile:

- Präzise Materialplatzierung: HPDC minimiert das Metallvolumen in nichtstrukturellen Abschnitten, Dadurch wird effektiv Gewicht eingespart, ohne die Steifigkeit der Komponenten zu beeinträchtigen.

- Absturzkritische Leistung: Fortschrittlicher Vakuumdruckguss minimiert die Porosität, Ermöglicht eine T7-Wärmebehandlung. Dies erhöht die Streckgrenze für sicherheitskritische Anwendungen wie Stoßdämpfertürme, Dies ermöglicht dünnere Querschnitte, die die Aufprallenergie effektiv absorbieren.

- Teilekonsolidierung: Der Prozess integriert komplexe Geometrien in ein einziges “Schuss,” Dadurch entfallen die schweren Flansche und Befestigungselemente, die bei mehrteiligen Stahlbaugruppen erforderlich sind. Zum Beispiel, Konsolidierte Aluminiumlösungen können die Gesamtdicke des Stapels auf reduzieren 3.6 mm (vs. 4.4 mm für Stahl-/Harz-Äquivalente), direkte Senkung des Leergewichts des Fahrzeugs.

Herstellung von Batteriesystemkomponenten für Elektrofahrzeuge

Während große Batteriebodenschalen aus Kostengründen oft aus Stahl gestanzt werden, Die kritische Innenarchitektur basiert stark auf Aluminiumdruckguss. Aluminiumlegierungen wie Al A380 und Al A390 sind für die Herstellung komplexer Komponenten unerlässlich, die eine hohe Wärmeleitfähigkeit und präzise geometrische Toleranzen erfordern – Eigenschaften, die gestanzter Stahl nicht erreichen kann.

Für Einrichtungen, die mit 160T–1250T-Maschinen ausgestattet sind, Der Sweet Spot liegt in der Herstellung von Endplatten für Batteriemodule, Wechselrichtergehäuse, und interne Kühlhalterungen. Diese Komponenten müssen die Wärme effizient ableiten (Bewältigung von Temperaturen zwischen -5 °C und 45 °C) bei gleichzeitiger Gewichtsminimierung. Im Gegensatz zu Stahl, Das erfordert mehrteiliges Schweißen, um komplexe Formen zu bilden, Aluminiumdruckguss ermöglicht die Integration von Kühlkanälen und Befestigungspunkten in einem, leichtes Teil.

Materialauswahl: Wo Aluminium gewinnt

Bei der Wahl zwischen Aluminium und Stahl geht es nicht nur um die Kosten; es geht um Funktion. Als Flachmaterial wird Stahl bevorzugt, feuerbeständige Schutzhüllen, Aber Aluminium ist der Standard für Wärmemanagement und Gewichtsreduzierung.

| Leistungsmetrik | Aluminium-Druckguss (z.B., ADC12, A380) | Hochfester Stahl (z.B., Gestempelt) |

|---|---|---|

| Primäre Funktion | Wärmeableitung & Strukturelle Komplexität | Brandschutz & Bodenaufprall |

| Designflexibilität | Hoch (Integriert Rippen, Chefs, Kanäle) | Niedrig (Auf einfache Formen beschränkt) |

| Wärmeleitfähigkeit | Exzellent (~100 W/m·K) | Arm (~15-50 W/m·K) |

| Gewichtsvorteil | ~35 % leichter als Stahl | Schwer (erfordert dünnere Stärken) |

| Zielkomponenten | Wechselrichter, Endplatten, Kühlhalterungen | Bodenschalen, Abdeckplatten |

Präzise Fertigungsprozesse und auslaufsichere Montage

Die Herstellung von Automobilkomponenten erfordert eine Kombination aus robusten Maschinen und strengen Fehlerkontrollstrategien, um Maßgenauigkeit und Druckdichtigkeit sicherzustellen.

Hybride Montagelösungen: Wir liefern mehr als nur Rohgussteile. Zu unseren Montagemöglichkeiten gehört die Verbindung von Aluminiumdruckgusshalterungen mit Strangpressprofilen durch Präzisionsschweißen und Kleben, Wir bieten schlüsselfertige Lösungen für Batteriemodulsysteme und Elektronikgehäuse.

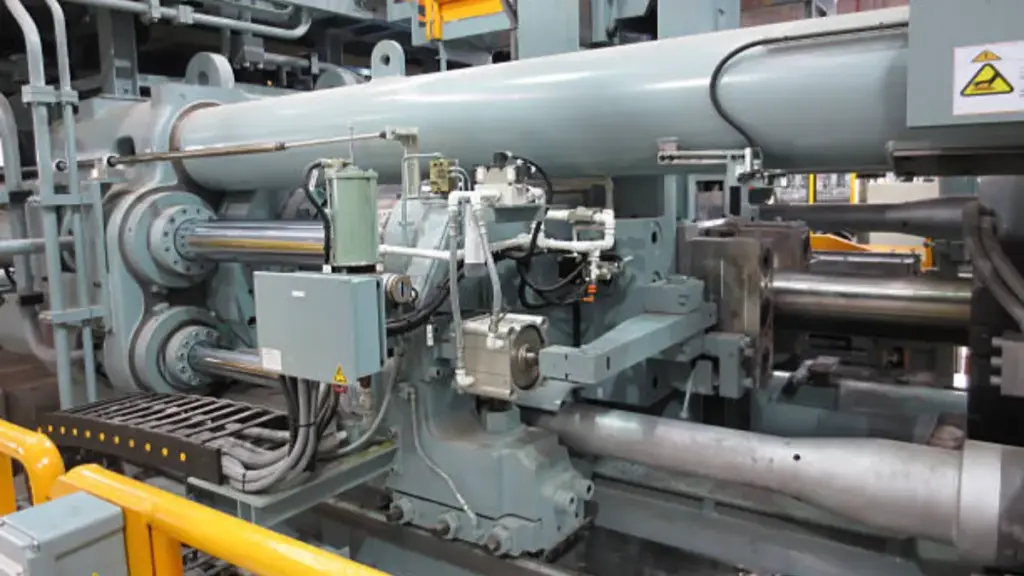

Optimierte Tonnagekapazität (160T – 1250T): Unsere Anlage ist mit einer Reihe von Kaltkammermaschinen bis zu 1250T ausgestattet. Diese Kapazität ist für die Großserienproduktion von Antriebsstranggehäusen ausgelegt, elektrische Antriebseinheiten (EDU), und Strukturhalterungen. Es bietet die präzise Verriegelungskraft, die erforderlich ist, um Grate zu verhindern und die Dichte in komplexen Geometrien sicherzustellen, ohne den übermäßigen Aufwand übergroßer Maschinen.

Erweiterte Strömungsanalyse: Die Implementierung von Magmasoft-Strömungssimulations- und Vakuumunterstützungstechnologien minimiert Gaseinschlüsse. Dadurch werden Porositätsdefekte auf ein Minimum reduziert 0.1%, ein kritischer Standard für hydraulische Ventilkörper und flüssigkeitsgekühlte Wechselrichtergehäuse, die hohen Innendrücken standhalten müssen.

Auslaufsicherer Antriebsstrang & Hydraulische Komponenten

Für Antriebsstranganwendungen – beispielsweise Getriebegehäuse, hydraulische Ventilkörper, und Ölpumpenabdeckungen – Porositätskontrolle ist nicht nur eine Metrik. Es ist der Unterschied zwischen einem Funktionsteil und einem Systemausfall. Zur Herstellung dieser druckkritischen Komponenten nutzen Hersteller 160T–1250T-Druckgusszellen, Dabei schreiben Industriestandards in der Regel vor, dass die Gesamtporositätsvolumina strikt unterschritten werden müssen 3% um ein Austreten von Hydraulikflüssigkeit zu verhindern.

Der “Alles aus einer Hand” Qualitätsschleife: Vom Gießen bis zum Imprägnieren

Um eine leckagefreie Leistung zu erreichen, ist die Integration des Gießprozesses mit Nachbearbeitungsschritten erforderlich. Bei Bian Diecast, Wir verwalten den gesamten Qualitätskreislauf, um die strukturelle Integrität sicherzustellen:

Optimierte Gießphysik: Durch die präzise Steuerung der Intensivierungsphase minimieren wir die Fehlerbildung an der Quelle. Durch Optimierung der Kolbengeschwindigkeit und Anwendung hoher Metalldrücke (60–100 MPa) während der Erstarrung, Wir komprimieren Gasblasen, um eine dichte Masse zu erzeugen, porenfreie Struktur, die für hydraulische Kreisläufe unerlässlich ist.

Präzisions-CNC & Leckrisiken: Druckgussteile bilden von Natur aus eine dichte Form “Haut” das die innere Mikroporosität abdichtet. Jedoch, Die Präzisions-CNC-Bearbeitung – eine unserer Kerndienstleistungen – schneidet diese Haut durch, um Dichtflächen und Ventilspulen herzustellen. Dieser notwendige Schritt kann mikroskopisch kleine Poren freilegen, Dadurch entstehen potenzielle Leckpfade.

Vakuumimprägnierlösung: Zur Gewährleistung der Druckdichtheit nach der Bearbeitung, Wir bieten Vakuumimprägnierlösungen an. Bei diesem Verfahren wird Luft aus freiliegenden Poren abgesaugt und diese mit einem haltbaren Polymerharz gefüllt. Dadurch wird das Gussstück dauerhaft gegen unter hohem Druck stehende Übertragungsflüssigkeiten abgedichtet, Wir stellen sicher, dass die von uns gelieferten bearbeiteten Komponenten dicht und montagebereit sind.

Aluminium vs. Zink für Autoteile

Bei Bian Diecast, Wir betreiben beide Kältekammern (160T–1250T) und Heißkammer (88T–168T) Maschinen, So können wir die richtige Legierung für Ihre spezifische Automobilanwendung finden. Die Wahl zwischen Aluminium und Zink hängt grundsätzlich von der Bauteilgröße ab, thermische Umgebung, und Wandstärkeanforderungen.

Aluminium (ADC12, A380)

Mit einer Dichte von ~2,7 g/cm³ und einem Schmelzpunkt von ~660°C, Aluminium ist die unbestrittene Wahl für Leichtbau- und Hochwärmezonen.

- Leistung: Es widersteht Temperaturen unter der Motorhaube, die Zink erweichen würden, Daher ist es für Motor- und E-Antriebskomponenten unverzichtbar.

- Anwendung: Unsere 1250T-Zellen verwenden Aluminium für Steuergerätegehäuse, Getriebeabdeckungen, und Kühlkörper, bei denen Gewichtsreduzierung und Wärmeableitung entscheidend sind.

Zink (Lasten 3, 5)

Während schwerer (~6,6 g/cm³), Zink bietet eine hervorragende Fließfähigkeit, Ermöglicht dünnere Wände (bis hin zu 0.5 mm) und engere Toleranzen (±0,0015 Zoll/Zoll) ohne Nachbearbeitung.

- Anwendung: Zur Herstellung hochpräziser Steckergehäuse nutzen wir unsere 88T–168T-Heißkammermaschinen, Sensorgehäuse, und Türverriegelungsmechanismen.

- Effizienz: Die Gießzyklen von Zink sind 150–200 % schneller als die von Aluminium, und Schimmel kann überdauern 1,000,000 Schüsse, bietet erhebliche Kosteneinsparungen bei Großserien, kleinformatige Teile.

Vakuum-Druckguss

Beim herkömmlichen Hochdruck-Druckguss kommt es häufig zu Lufteinschlüssen in der Form, Dadurch entsteht eine innere Porosität, die die mechanische Leistung einer Komponente einschränkt. Um dies zu überwinden, Vakuumunterstützter Hochdruck-Druckguss (HPDC) verändert die Injektionsumgebung grundlegend. Durch Evakuieren des Gases aus dem Formhohlraum wenige Sekunden vor der Metalleinspritzung, Diese Technologie schafft eine luftdichte Umgebung, die Lufteinschlüsse verhindert, Gewährleistung einer dichten, porenfreie Füllung, die für Hochleistungs-Automobilteile unerlässlich ist.

Vakuumunterstütztes HPDC für wärmebehandelbare Teile

Der Hauptvorteil des Vakuumdruckgusses ist nicht nur die verringerte Porosität, sondern auch die Möglichkeit, nach dem Prozess Wärmebehandlungen durchzuführen. Im Standardguss, Eingeschlossene Gasblasen dehnen sich aus und verursachen beim Erhitzen von Teilen Oberflächenblasen. Die Vakuumunterstützung reduziert den Gasgehalt auf nahezu Null, Dadurch können Aluminiumkomponenten sicher einer T6- oder T7-Wärmebehandlung unterzogen werden.

Wichtige technische Vorteile:

- Strukturelle Integrität: Wärmebehandelte Vakuumgussteile erreichen eine deutlich höhere Streckgrenze und Dehnung. Dadurch sind sie für sicherheitskritische Zwecke geeignet “Absturzknoten” wie Hängetürme, Hilfsrahmen, und Körpersäulen, Dabei muss das Material Aufprallenergie absorbieren, ohne zu brechen.

- Schweißbarkeit: Da keine Gaseinschlüsse vorhanden sind, können diese Gussteile mit anderen Rohkarosserien verschweißt werden (Bank) Strukturen (z.B., Aluminium-Strangpressprofile oder Stahlplatten) ohne porös zu werden, schwache Schweißverbindungen.

- Echtzeitüberwachung: Fortschrittliche Vakuumsysteme integrieren Sensoren direkt in die Form, um die Evakuierungsniveaus in Echtzeit zu überwachen. Diese Sensoren lösen Ventile aus, um den Hohlraum sofort abzudichten, Dadurch wird sichergestellt, dass bei jedem Schuss ein konstanter Vakuumdruck aufrechterhalten wird, Gewährleistung der Prozessstabilität für die Massenproduktion.

Qualitätssicherung: Über IATF hinaus 16949 Zertifizierung

WährendIATF 16949:2016 Die Zertifizierung ist die Grundlage für Automobilzulieferer, Echte Qualitätssicherung geht über Compliance-Audits hinaus. Es erfordert eine proaktive, Risikobasierter Ansatz zur Vermeidung von Fehlern, bevor sie das Fließband erreichen. In unserer Einrichtung, Wir integrieren strenge Prozesskontrollen mit fortschrittlicher Messtechnik, um sicherzustellen, dass jede Komponente den strengen Sicherheits- und Maßstandards der OEMs entspricht.

Der 3 Säulen der Fehlervermeidung

Anstatt sich ausschließlich auf die Endkontrolle zu verlassen, Wir implementieren während des gesamten Produktionszyklus ein mehrschichtiges Qualitätssicherungssystem:

- Materielle Integrität & Rückverfolgbarkeit: Qualität beginnt bei der Schmelze. Wir verwenden optische Emissionsspektrometer, um die chemische Zusammensetzung jeder Legierungscharge zu überprüfen (ADC12, A380) vor dem Gießen. Außerdem, Auf jeder Komponente wird eine Lasermarkierungstechnologie angewendet, Erstellen einer permanenten eindeutigen Kennung, die das Teil bis zu seinem spezifischen Produktionsdatum zurückverfolgt, Maschinenparameter, und Rohstoffmenge.

- In-Prozess-Überwachung & Erkennung: Um innere Mängel zu erkennen, die mit bloßem Auge nicht sichtbar sind, Wir setzen Echtzeit-Röntgeninspektion ein. Diese zerstörungsfreie Prüfung (NDT) ist entscheidend für die Validierung der Dichte von Sicherheitsteilen wie Bremskomponenten und Halterungen, Sicherstellen, dass keine versteckte Porosität die strukturelle Festigkeit beeinträchtigt.

- Maßgenauigkeit: Für komplex bearbeitete Teile, Wir nutzen vollautomatische Koordinatenmessgeräte (CMM). Diese Systeme überprüfen geometrische Toleranzen (GD&T) bis in den Mikrometerbereich, Dabei wird sichergestellt, dass kritische Merkmale – wie Lagerbohrungen und Montageflächen – perfekt mit dem CAD-Modell übereinstimmen.

Widerstandsfähigkeit der globalen Fertigungslieferkette

Über unsere Präzisionstechnik hinaus, Bian Diecast bietet strategische Lieferkettensicherheit durch Dual-Shore Manufacturing. Mit etablierten Niederlassungen in beiden China Und Mexiko, Wir bieten flexible Produktionsoptionen, die Kosteneffizienz mit Nearshoring-Vorteilen in Einklang bringen. Diese globale Präsenz ermöglicht es nordamerikanischen Kunden, Zollrisiken zu mindern und Lieferzeiten zu verkürzen, Wir stellen sicher, dass Ihre Automobilkomponenten pünktlich geliefert werden, unabhängig von globalen Handelsschwankungen.

Häufig gestellte Fragen

Was ist die Standardporosität für Automobil-Druckgussteile??

Für kritische Beanspruchungs- und Dichtflächen, Industriestandards wie ASTM E505 begrenzen die Porosität typischerweise auf ≤ 0,5–1,0 mm im Durchmesser, mit kettenförmigen Poren strengstens verboten. Allgemeine Funktionsbereiche können Poren bis zu akzeptieren 1.5 mm (ASTM E446-Niveau 2+), Antriebsstrangkomponenten müssen jedoch häufig im Vakuum gegossen werden, um sicherzustellen, dass die Dichte diese strengen Spezifikationen erfüllt.

Warum ist Aluminium das bevorzugte Material für Batteriegehäuse von Elektrofahrzeugen??

Aluminium liefert a 40% Gewichtsreduzierung im Vergleich zu Stahl, was die Reichweite von Elektrofahrzeugen direkt erweitert. Mehr als nur Leichtbau, Seine hohe Wärmeleitfähigkeit leitet die Wärme während des Schnellladens ab, und fortschrittliche Legierungen der 6xxx-Serie (300-360 MPa-Streckgrenze) sorgen für den notwendigen strukturellen Crashschutz für Batteriepacks.

Was ist der Hauptunterschied zwischen A380- und ADC12-Legierungen??

A380 (US-Standard) wird wegen seines höheren Kupfergehalts für hochbelastete Teile wie Motorhalterungen gewählt (3-4%) sorgt für überragende Härte und Festigkeit. ADC12 (Japanischer Standard) weist einen höheren Siliziumgehalt auf (bis zu 12%), bietet eine bessere Fließfähigkeit und Korrosionsbeständigkeit, Damit ist es ideal für komplexe, dünnwandige Elektronikgehäuse.

Wie verbessert Vakuumdruckguss Automobilkomponenten??

Beim Vakuumdruckguss wird vor dem Einspritzen Luft aus der Form entfernt, Reduzierung der Gasporosität auf Werte nahe Null. Diese strukturelle Integrität ermöglicht es, dass Teile einer T6-Wärmebehandlung und einem Schweißen ohne Blasenbildung unterzogen werden können, Dies ist für sicherheitskritische Komponenten wie Aufhängungstürme und Getriebegehäuse unerlässlich.

Wie lange halten Auto-Druckgussformen normalerweise??

Aluminium-Druckgussformen haben im Allgemeinen eine Lebensdauer von 80,000 Zu 150,000 Schüsse, mit 100,000 Zyklen sind das Standarddesignziel für die Massenproduktion. Im Gegensatz, Zinkformen arbeiten bei niedrigeren Temperaturen und können oft darüber hinausgehen 500,000 Zu 1,000,000 Zyklen.

Was ist der größte Kostentreiber für den Automobildruckguss??

Die Abschreibung von Werkzeugen ist ein Hauptkostentreiber, oft hinzufügen $1.50 pro kg (rund 15-20% der gesamten Teilekosten) über eine Werkzeuglebensdauer von 200.000 Schuss. Komplexe Teilegeometrien erhöhen die Werkzeugkosten erheblich, Dadurch wird das Produktionsvolumen zu einem entscheidenden Faktor für die Amortisation der Anfangsinvestition.