Wenn es um die Herstellung von Metallteilen geht, Zwei häufig verwendete Verfahren sind Druckguss und Feinguss. Beide Methoden haben ihre eigenen Vor- und Nachteile, Deshalb ist es wichtig, die Unterschiede zwischen den beiden zu verstehen, bevor man entscheidet, welcher Prozess für ein bestimmtes Projekt am besten geeignet ist.

Was ist Druckguss??

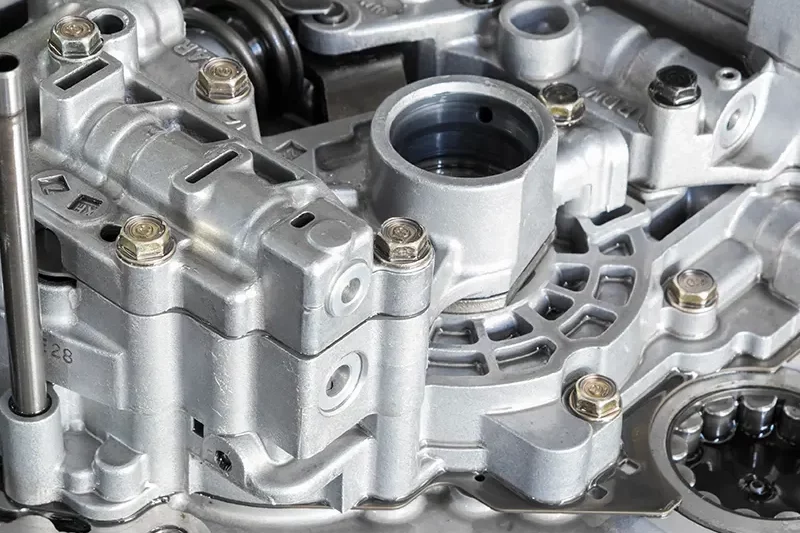

Druckguss ist ein Herstellungsprozess, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird. Das Metall verfestigt sich schnell, Erstellen eines präzisen und qualitativ hochwertigen Teils. Dieses Verfahren ist ideal für die Herstellung großer Teilemengen mit gleichbleibender Qualität und Oberflächengüte.

Was ist ein Druckgussverfahren??

Der Druckgussverfahren beginnt mit dem Schmelzen des Metalls, typischerweise Aluminium, Zink, oder Magnesium, in einem Ofen. Anschließend wird das geschmolzene Metall mithilfe einer Hochdruckmaschine in einen Stahlformhohlraum eingespritzt. Sobald das Metall abkühlt und erstarrt, Die Form wird geöffnet, und das fertige Teil wird ausgeworfen.

Vor- und Nachteile des Druckgusses

Vorteile von Druckguss

- Kostengünstig für große Produktionsläufe: Druckguss ist ein effizientes Verfahren zur schnellen und kostengünstigen Herstellung großer Teilemengen.

- Gleichbleibende Qualität und Oberflächenbeschaffenheit: Beim Druckguss entstehen Teile mit gleichmäßigen Abmessungen und glatten Oberflächen, Dies macht es zur idealen Wahl für Anwendungen, die Präzision erfordern.

- Schnelle Produktion für Großaufträge: Druckguss ist für seine Effizienz bei der schnellen Herstellung großer Teilemengen bekannt. Diese schnelle Produktionsfähigkeit ist besonders für Unternehmen von Vorteil, die große Aufträge innerhalb enger Fristen abwickeln möchten.

- Komplexe Formen und komplizierte Designs: Druckguss ermöglicht die Herstellung von Teilen mit komplizierten Designs und komplexen Formen, die mit anderen Herstellungsverfahren möglicherweise nur schwer zu erreichen sind. Aufgrund dieser Vielseitigkeit eignet sich Druckguss für ein breites Anwendungsspektrum in verschiedenen Branchen.

- Enge Maßtoleranzen: Druckguss bietet hohe Präzision und enge Maßtoleranzen, Sicherstellen, dass die Teile strenge Qualitätsstandards erfüllen. Dieses Maß an Genauigkeit ist für Branchen, in denen Präzisionstechnik von entscheidender Bedeutung ist, von entscheidender Bedeutung.

- Große Auswahl an Veredelungsmöglichkeiten: Druckguss ermöglicht die Anbringung unterschiedlicher Endbearbeitungen an Teilen, inklusive Malerei, Pulverbeschichtung, und Plattieren. Diese Vielseitigkeit der Veredelungsoptionen ermöglicht eine individuelle Anpassung und ästhetische Verbesserung des Endprodukts.

Einschränkungen des Druckgusses

- Begrenzte Materialoptionen: Druckguss ist typischerweise auf Nichteisenmetalle wie Aluminium beschränkt, Zink, und Magnesium, die Auswahl an Materialien, die verwendet werden können, wird eingeschränkt.

- Hohe anfängliche Werkzeugkosten: Die Herstellung der beim Druckguss verwendeten Formen kann teuer sein, Dies macht es für kleine Produktionsläufe weniger wirtschaftlich.

Was ist Feinguss??

Feinguss, auch Wachsausschmelzguss genannt, ist ein Herstellungsprozess, bei dem ein Wachsmuster verwendet wird, um komplizierte Metallteile herzustellen. Dieses Verfahren ist ideal für die Herstellung komplexer Formen mit feinen Details und wird häufig in Branchen wie Schmuck und Luft- und Raumfahrt eingesetzt.

Was ist der Feingussprozess??

Der Feingussprozess beginnt mit der Erstellung eines Wachsmodells des zu gießenden Teils. Das Wachsmodell wird mit einer Keramikhülle überzogen und erhitzt, um das Wachs zu entfernen, Zurück bleibt eine hohle Keramikform. Anschließend wird geschmolzenes Metall in die Form gegossen, Füllen des Hohlraums und Formen des endgültigen Teils, sobald das Metall abkühlt und erstarrt.

Vor- und Nachteile des Feingusses

Vorteile des Feingusses

- Geeignet für komplizierte und detailreiche Teile: Feinguss ermöglicht die Herstellung komplexer Teile mit feinen Details, die mit anderen Herstellungsverfahren möglicherweise nur schwer zu erreichen sind.

- Es kann eine große Auswahl an Materialien verwendet werden: Feinguss unterstützt eine Vielzahl von Metallen, inklusive Edelstahl, Aluminium, und Titan, Bietet Flexibilität bei der Materialauswahl.

- Reduzierung der Bearbeitungs- und Werkzeugkosten: Feinguss erfordert oft nur minimale Bearbeitungs- und Werkzeuganforderungen, da Teile nahezu endkonturnah hergestellt werden. Diese Reduzierung sekundärer Arbeitsgänge senkt die Gesamtproduktionskosten und erhöht die Effizienz im Herstellungsprozess.

- Designflexibilität: Feinguss bietet Designflexibilität, Dies ermöglicht die Herstellung von Teilen mit komplexen Geometrien und einzigartigen Formen. Diese Gestaltungsfreiheit ermöglicht es Herstellern, innovative Konzepte zum Leben zu erwecken und spezifische Kundenanforderungen mit maßgeschneiderten Lösungen zu erfüllen.

- Überragende Festigkeit und Haltbarkeit: Durch Feinguss hergestellte Komponenten weisen eine überragende Festigkeit und Haltbarkeit auf, Dadurch eignen sie sich für Anwendungen, die hohe Leistung und Zuverlässigkeit erfordern. Die Robustheit von Feingussteilen gewährleistet Langlebigkeit und Widerstandsfähigkeit in anspruchsvollen Betriebsumgebungen.

Einschränkungen des Feingusses

- Längere Produktionszeiten: Der Feingussprozess kann zeitaufwändig sein, Die Erstellung des endgültigen Teils erfordert mehrere Schritte, was zu längeren Vorlaufzeiten führt.

- Arbeitsintensiverer Prozess: Für den Feinguss sind qualifizierte Arbeitskräfte erforderlich, um die Wachsmodelle und Keramikformen herzustellen und zusammenzubauen, was zu den Gesamtproduktionskosten beiträgt.

Unterschied zwischen Druckguss und Feinguss

Toleranz und Oberflächenbeschaffenheit

- Druckguss bietet aufgrund des hohen Drucks, der im Prozess angewendet wird, engere Toleranzen und glattere Oberflächen.

- Der Feinguss ermöglicht eine größere Designflexibilität und feinere Details, Dadurch eignet es sich für komplexe und komplizierte Teile.

Kostenüberlegungen

- Druckguss ist für Großserienproduktionen kostengünstiger, da die anfänglichen Werkzeugkosten auf eine größere Anzahl von Teilen verteilt werden können.

- Feinguss wird für die Produktion kleinerer Stückzahlen oder für Teile mit komplexen Geometrien bevorzugt, die mit anderen Methoden möglicherweise nur schwer zu erreichen sind.

Materialoptionen

- Druckguss ist typischerweise auf Nichteisenmetalle wie Aluminium und Zink beschränkt, Einschränkung des Spektrums der verwendbaren Materialien.

- Feinguss unterstützt eine Vielzahl von Metallen, inklusive Edelstahl, Aluminium, und Titan, Dies bietet eine größere Flexibilität bei der Materialauswahl.

Anwendungen

- Zu den Branchen, die vom Druckguss profitieren, gehören: Druckguss von Automobilteilen, Luft- und Raumfahrt, Und Unterhaltungselektronik, wo hohe Stückzahlen und Präzision unerlässlich sind.

- Zu den Branchen, die vom Feinguss profitieren, gehört auch Schmuck, medizinische Ausrüstung, und militärische Anwendungen, wo komplexe Formen und feine Details erforderlich sind.

Welcher Prozess ist für Ihr Projekt geeignet??

Bei der Wahl zwischen Druckguss und Feinguss für ein Projekt, Es müssen mehrere Faktoren berücksichtigt werden:

- Produktionsvolumen: Druckguss ist ideal für Großserienproduktionen, während Feinguss möglicherweise besser für die Produktion kleinerer Stückzahlen geeignet ist.

- Teilekomplexität: Für komplizierte Teile mit feinen Details, Feinguss kann die bessere Option sein, wohingegen Druckguss für einfachere Geometrien besser geeignet ist.

- Materialbedarf: Berücksichtigen Sie die für das Teil erforderlichen Materialeigenschaften, Da Druckguss und Feinguss unterschiedliche Materialbereiche unterstützen.

Abschluss

Abschließend, Sowohl Druckguss als auch Feinguss bieten einzigartige Vorteile und Einschränkungen, die sie ideal für bestimmte Anwendungen machen. Die Unterschiede zwischen den beiden Prozessen verstehen und Faktoren wie das Produktionsvolumen berücksichtigen, Teilekomplexität, und Materialanforderungen helfen Ihnen herauszufinden, welches Verfahren für Ihr Projekt am besten geeignet ist. Ganz gleich, ob Sie eine Großserienproduktion mit engen Toleranzen oder komplizierte Teile mit feinen Details benötigen, Die Wahl der richtigen Gussmethode kann einen entscheidenden Unterschied in der Qualität und Effizienz Ihres Fertigungsprozesses ausmachen.