Vom Konzept bis zur produktionsreifen Form, Hochpräzise bauen, Langlebige, zuverlässige Formen

Unsere vorab durchgeführte DFM-Analyse minimiert Risiken, reduziert die Testkosten, und optimiert Ihr Produkt für Effizienz, Produktion mit hoher Ausbeute.

Erreichen kritischer Toleranzen von nur ±0,01 mm für Formen und ±0,002 mm für Komponenten durch fortschrittliche Technik und Maschinen.

Eine nahtlose, One-Stop-Prozess vom Design, Herstellung, und Versuche bis zur endgültigen Lieferung, Gewährleistung einer klaren Kommunikation und einer pünktlichen Fertigstellung.

Wir verwenden hochwertige Formenstähle von weltbekannten Lieferanten wie ASSAB und LKM, um eine lange Lebensdauer der Formen und eine konstante Leistung zu gewährleisten.

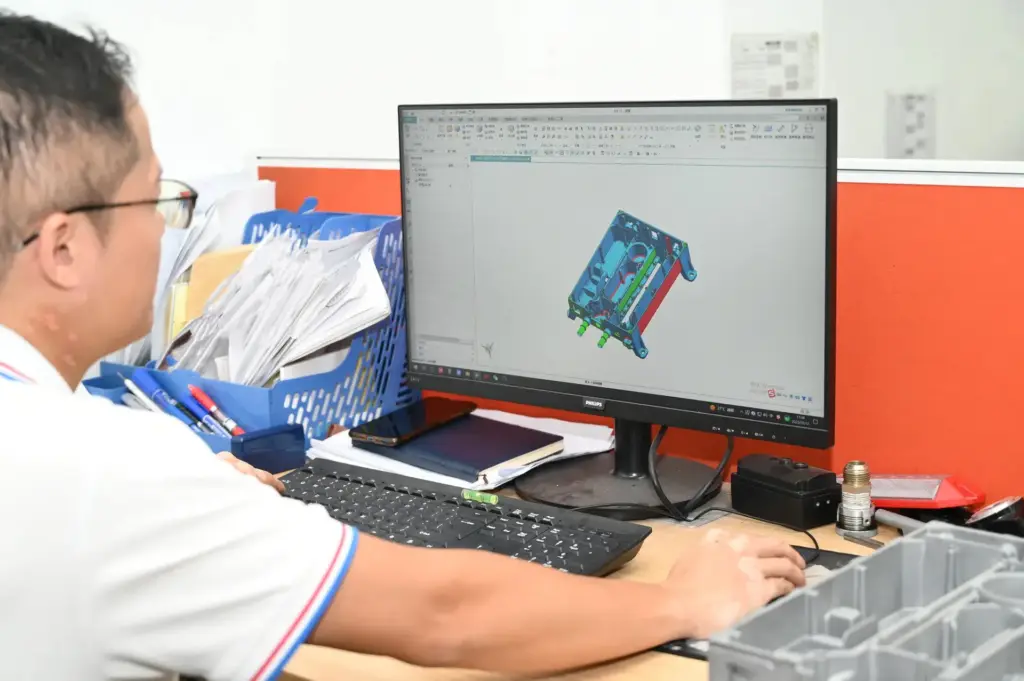

Wir nutzen eine umfassende Suite branchenführender Software, um sicherzustellen, dass jedes Detail Ihrer Form sorgfältig geplant wird, simuliert, und auf Leistung optimiert, bevor das erste Stück Stahl geschnitten wird.

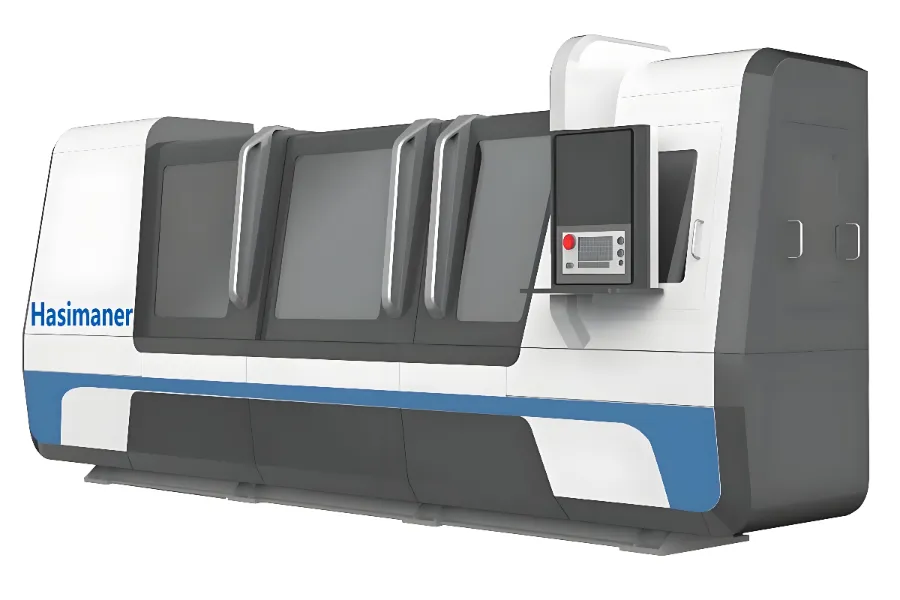

Unsere Investition in erstklassige Maschinen ist ein Bekenntnis zu beispielloser Präzision und Effizienz. Unsere klimatisierte Werkstatt verfügt über ein Arsenal fortschrittlicher Geräte, mit denen engste Toleranzen erreicht werden können.

Wir folgen einem strengen, Stage-Gate-Prozess zur Gewährleistung der Transparenz, Rechenschaftspflicht, und vorhersehbare Ergebnisse für jedes Projekt.

Wir beginnen mit einem tiefen Einblick in Ihr Projekt, Erfassung aller technischen Spezifikationen, kritische Anforderungen, und Leistungsziele, um ein umfassendes Verständnis und die Machbarkeit des Projekts sicherzustellen.

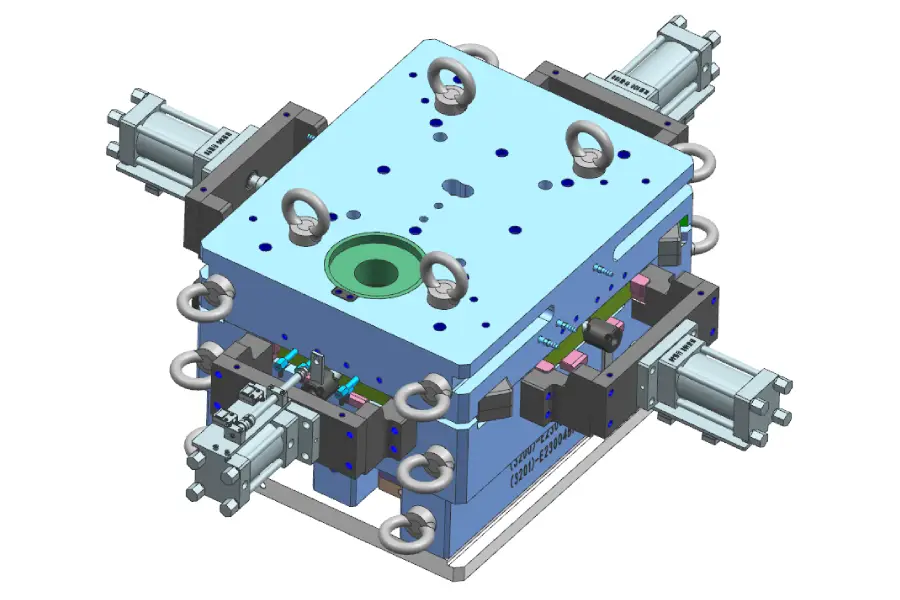

Unsere Ingenieure erstellen das 3D-Werkzeugdesign und erstellen einen detaillierten DFM-Bericht. Anschließend verwenden wir eine erweiterte Formflussanalyse, um den Anguss zu simulieren und zu optimieren, Kühlung, und Entlüften, Proaktive Lösung potenzieller Probleme, um ein robustes und effizientes Formendesign sicherzustellen.

Wir präsentieren das Finale, Vollständig optimiertes Werkzeugdesign für Ihre Überprüfung und formelle Kundenfreigabe. Dieser gemeinsame Meilenstein gewährleistet die vollständige Abstimmung aller technischen Details und des Projektzeitplans vor Beginn der Fertigung.

Unsere erfahrenen Techniker nutzen Hochgeschwindigkeits-CNC-Bearbeitung, Präzisions-EDM, und Schleifmaschinen, um jede Formkomponente nach genauen Spezifikationen herzustellen, Einhaltung kritischer Toleranzen unter strenger prozessbegleitender Qualitätskontrolle.

Die sorgfältig gefertigten Komponenten werden von unseren erfahrenen Formenbauern zusammengebaut. Anschließend führen wir den ersten T1-Versuch durch, Optimierung der Prozessparameter, um die ersten Proben für die Validierung herzustellen.

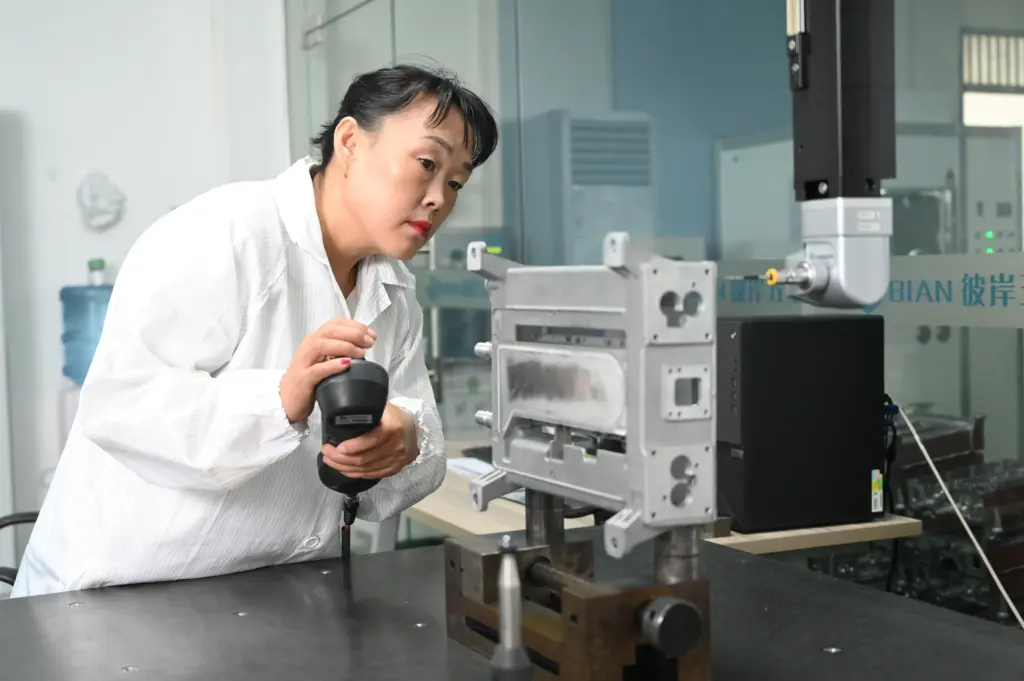

Wir führen eine umfassende Erstmusterprüfung durch (FAI) auf den Probeproben und stellen Sie einen vollständigen Maßbericht zur Verfügung. Nach Ihrer Zustimmung, Die Form wird für den Versand vorbereitet oder kann mit der Massenproduktion beginnen, nahtlose Integration in Ihre Lieferkette.

Unser Fachwissen erstreckt sich über anspruchsvolle Branchen, in denen Präzision und Haltbarkeit nicht verhandelbar sind. Entdecken Sie die spezifischen Herausforderungen im Formenbau, die wir für jeden Sektor lösen.

Wir konstruieren und bauen hochpräzise, Langlebige Formen, die der strengen IATF entsprechen 16949 Standard. Unser Fachwissen im Automobil-Formenbau konzentriert sich auf komplexe Geometrien für Strukturteile, Komponenten des Antriebsstrangs, und EV-Systeme, Wir stellen sicher, dass jede Form eine überragende Leistung liefert, kritische Toleranzen, und die für die Massenproduktion erforderliche Haltbarkeit.

Unsere Formen für LED-Beleuchtung sind auf eine einwandfreie Produktion ausgelegt, Erstklassige Oberflächenveredelung und komplexe Funktionen für das Wärmemanagement. Wir sind auf die Entwicklung komplexer Kühlkörperformen und Werkzeuge für dünnwandige Gehäuse spezialisiert, So können Sie ästhetisch ansprechende und leistungsstarke Beleuchtungsprodukte für Innen- und Außenanwendungen herstellen.

Wir bieten Präzisionswerkzeuge für Elektronikgehäuse, die dünne Wände erfordern, komplexe Funktionen, und integrierte EMI-Abschirmung. Unser Elektronik-Formdesignprozess gewährleistet Dimensionsstabilität und perfekte Passform für empfindliche Komponenten, Wir entwickeln robuste und thermisch effiziente Gehäuse für hochwertige Unterhaltungselektronik und Telekommunikationsgeräte.

Unsere Formen für Designermöbel sind so konstruiert, dass sie ästhetische Perfektion mit struktureller Festigkeit in Einklang bringen. Wir zeichnen uns durch die Herstellung von Werkzeugen aus, die spiegelähnliche Oberflächen liefern und gleichzeitig die Integrität bewahren, die für funktionale Komponenten wie Stuhlgestelle und dekorative Beschläge erforderlich ist, Erfüllung der höchsten Standards der modernen Möbelindustrie.

Wir bauen robuste und langlebige Formen für Baubeschläge und Architekturkomponenten. Unser Schwerpunkt liegt auf der Entwicklung von Werkzeugen, die Teile mit außergewöhnlicher Festigkeit herstellen, Korrosionsbeständigkeit, und Konsistenz für eine einfache Montage, um sicherzustellen, dass sie den anspruchsvollen Umgebungen von Architektur- und Bauanwendungen standhalten.

Die Qualität Ihres Endteils wird durch die Qualität der Form bestimmt. Aus diesem Grund implementieren wir einen speziellen Qualitätssicherungsprozess speziell für Werkzeuge, Wir stellen sicher, dass jede Form, die wir bauen, ein Meisterwerk an Präzision und Haltbarkeit ist.

Typischerweise, Dazwischen liegt eine neue Druckgussform 4 Zu 8 Wochen bis zur Fertigstellung, von der endgültigen Designgenehmigung bis zum T1-Test. Der genaue Zeitplan hängt von der Komplexität der Form ab, Größe, und die Anzahl der benötigten Kavitäten. Für jeden Auftrag erstellen wir einen detaillierten Projektplan.

Die Hauptkostentreiber für eine Form sind die Komplexität und Größe des Teils, die Art des verwendeten Formenstahls (z.B., H13, 8407), die erforderliche Lebensdauer der Form (Anzahl der Schüsse), die Anzahl der Hohlräume, und die Komplexität etwaiger Nebenaktionen oder Folien.

Für das genaueste Angebot, Bitte stellen Sie Ihre 3D-Modelle zur Verfügung (SCHRITT, IGS, oder X_T-Format), 2D-Zeichnungen mit angegebenen Toleranzen, das Material des endgültigen Gussteils, und das geschätzte jährliche Produktionsvolumen oder die erforderliche Formlebensdauer.

Die Lebensdauer unserer Formen variiert je nach Stahlqualität und Teilekomplexität, Typischerweise reicht von 300,000 zu Ende 1 Millionen Schüsse. Wir verwenden Premiumstahl von vertrauenswürdigen Lieferanten wie ASSAB und LKM und befolgen strenge Wärmebehandlungsprotokolle, um die Haltbarkeit und Leistung der Werkzeuge zu maximieren.

Wir nehmen den Schutz des geistigen Eigentums sehr ernst. Wir verpflichten uns zur Unterzeichnung einer Geheimhaltungsvereinbarung (NDA) bevor ein Projekt beginnt. Alle Designdateien und Projektdaten werden sicher gespeichert, Zugriffsbeschränkter Server, Und wir garantieren, dass Ihr Design ausschließlich für Ihr Projekt verwendet wird.

Ja, absolut. Während wir die Form zu Ihrer Einrichtung versenden können, Wir sind auch ein Full-Service-Druckgusshersteller. Die meisten unserer Kunden profitieren von unserem nahtlosen Service “ein Stop” Service, wo die neu gebaute Form zur Massenproduktion direkt an unsere hauseigenen Druckgusslinien übergeben wird, Gewährleistung optimaler Leistung und Verantwortlichkeit.

Wir verstehen, dass technische Änderungen ein normaler Teil des Produktlebenszyklus sind. Wir pflegen alle ursprünglichen Konstruktionsdaten und können Modifikationsdienste für die von uns gebauten Formen anbieten. Wir werden die gewünschten Änderungen prüfen, Erstellen Sie einen detaillierten technischen Vorschlag und ein Angebot, und führen Sie die Änderungen effizient aus, um Produktionsausfallzeiten zu minimieren.