Dickwandige Kfz-Sicherheitsteile liegen in einem unbequemen Mittelweg: Sie wollen die Zähigkeit und Konsistenz von geschmiedetem Metall, Sie benötigen aber auch die Formfreiheit und Kostenstruktur des Gusses. Aus diesem Grund kommen Ingenieure immer wieder auf die gleiche Frage zurück: Wann ist HPDC sinnvoll?, und wann ist Squeeze Casting der klügere Schachzug??

Nachfolgend finden Sie eine praktische Anleitung, Engineering-First-Erklärung beider Prozesse, Was in dicken Abschnitten wirklich schief geht, und wie man einen Produktionsweg wählt, ohne in der „Prozessideologie“ gefangen zu sein.

Warum dickwandige Autoteile eine Herausforderung darstellen

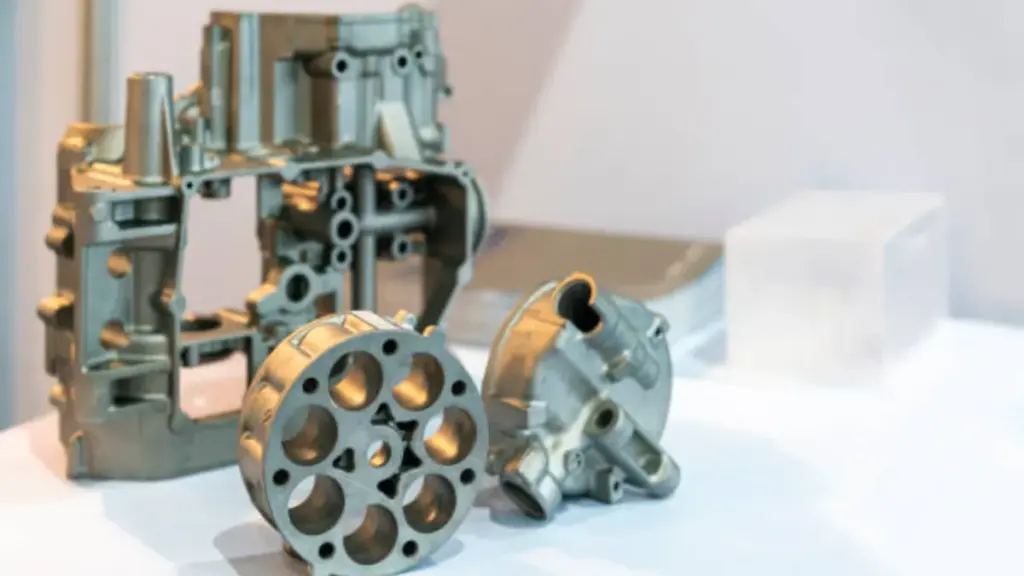

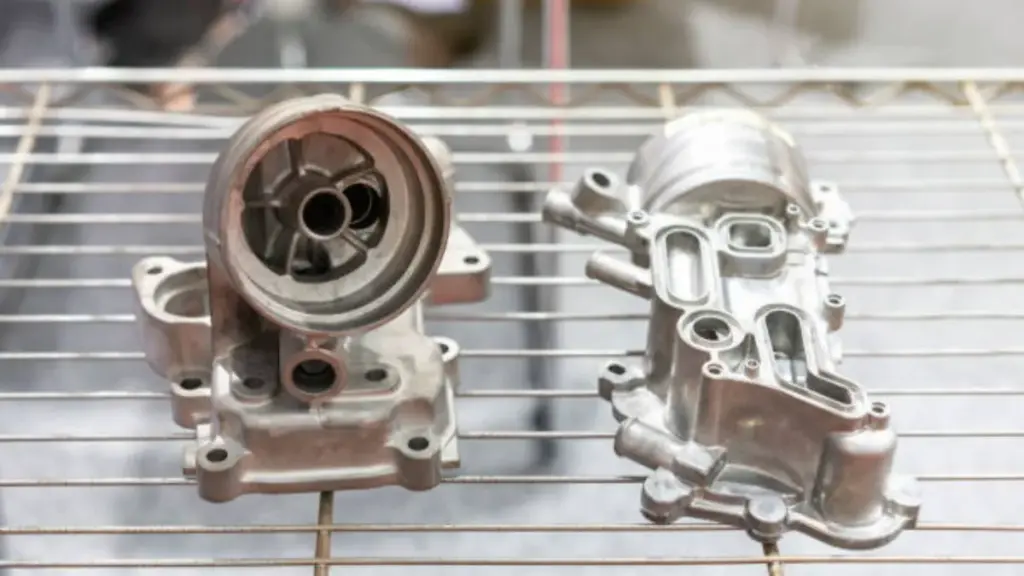

„Dickwandig“ klingt einfach, aber es verändert alles – Metallfluss, Kühlverhalten, Defektbildung, und sogar welche Wärmebehandlungen realistisch sind. Komponenten wie Achsschenkel, Steuerarme, und Bremssättel sind nicht nur klobig; Sie sind auch sicherheitskritisch, ermüdungsbelastet, und oft voller Geometrie, die die Tonwiedergabe schwieriger macht, als es aussieht.

Hier erfahren Sie, welche Anforderungen diese Teile normalerweise an einen Herstellungsprozess stellen:

- Hohe Dichte und geringe Porosität, denn versteckte Hohlräume sind Ermüdungserreger und Leckpfade.

- Zuverlässige Ermüdungsleistung, Denn Federungs- und Bremskomponenten durchlaufen Millionen von Lastwechseln, keine einmaligen statischen Belastungen.

- Druckdichtigkeit (insbesondere für hydraulische Teile wie Bremssättel, Gehäuse, und Ventilkörper), wo Mikroporosität zu einem echten Leck werden kann.

- Kompatibilität mit der Wärmebehandlung (oft eine Form der Stärkung des Temperaments wie T6), weil Designer Festigkeits-/Duktilitätsziele wünschen, die die Eigenschaften im Gusszustand möglicherweise nicht erfüllen.

Was ist Squeeze Casting? (Flüssiges Schmieden)?

Squeeze-Casting (oft als flüssiges Metall bezeichnet Schmieden) lässt sich am besten als Hybridroute beschreiben, die die Formfähigkeit des Gusses mit einer schmiedeähnlichen Verdichtung kombiniert. Zunächst wird geschmolzenes Metall in eine Matrize eingebracht, um die Geometrie zu formen, Anschließend wird während der Erstarrung ein hoher Druck aufrechterhalten, damit das Metall beim Schrumpfen weiter nachströmen kann. Der wahre Wert ist nicht „automatisch höhere Festigkeit“.,” aber ein Reiniger, gleichmäßigere innere Struktur – insbesondere in dicken Abschnitten – daher nachgelagerte Anforderungen wie Ermüdungsverhalten, Dichtheit, und Wärmebehandlung werden besser durchführbar und wiederholbar.

- Schlüssel zum Mitnehmen: Kontrolliertes Füllen und Druckverfestigung unterdrücken die Schrumpfung- und gasbedingte Mängel, Dies macht die Integrität dicker Wände und die Wärmebehandlungsbereitschaft zuverlässiger als bei turbulenzanfälligen Abfüllrouten.

Was ist Hochdruck-Druckguss? (HPDC)?

Hochdruck Druckguss (HPDC) ist ein Hochdurchsatzverfahren, bei dem geschmolzenes Metall mit hoher Geschwindigkeit und hohem Druck in eine Stahlform eingespritzt wird, Herstellung endkonturnaher Teile mit ausgezeichneter Maßwiederholgenauigkeit. Sein größter Vorteil ist die Fertigungseffizienz: kurze Zykluszeiten, starke Konsistenz, sobald das Prozessfenster stabil ist, und sehr wettbewerbsfähige Stückkosten bei mittleren bis hohen Stückzahlen. Der Nachteil besteht darin, dass das Hochgeschwindigkeitsfüllen das Risiko turbulenzbedingter Probleme – wie eingeschlossenes Gas oder Oxidfilme – erhöhen kann, insbesondere in dicken Abschnitten oder Designs mit schwieriger Entlüftung, was sich später als Ermüdungsstreuung zeigen kann, Leckpfade, oder Instabilität während der aggressiven Lösungsglühbehandlung.

- Schlüssel zum Mitnehmen: HPDC gewinnt durch Geschwindigkeit, Skalierbarkeit, und Wiederholbarkeit, aber dicke Abschnitte erfordern eine disziplinierte Matrizenkonstruktion, Entlüftungs-/Vakuumstrategie, und Prozesskontrolle zur Vermeidung interner Fehler, die die Ermüdung begrenzen können, Druckdichtheit, und Robustheit gegenüber der Wärmebehandlung.

| Artikel | Squeeze-Casting (Flüssiges Schmieden) | Hochdruck-Druckguss (HPDC) |

|---|---|---|

| Prozessidee | „Wirf die Form, dann beim Einfrieren ausdrücken, um es zu verdichten | „Schnell unter Druck füllen“ für hohen Durchsatz |

| Hauptvorteil | Interne Integrität und Konsistenz (Dichte zuerst) | Produktivität, Wiederholbarkeit, und niedrige Stückkosten im großen Maßstab |

| Dickwandverhalten | Verzeihenderes Fressen/Porosität in dicken Zonen | Machbar, erfordert aber eine stärkere Belüftung/ein stärkeres Vakuum + Gating-Strategie |

| Wärmebehandlungskomfort | Im Allgemeinen wärmebehandlungsfreundlicher (geringeres gasbedingtes Risiko) | Kann eingeschränkt werden, wenn Gaseinschlüsse vorhanden sind |

| Typische beste Passform | Sicherheitskritisch / druckdicht / ermüdungsbedingt dicke Abschnitte | Komplexe Teile in großen Stückzahlen, bei denen Kosten und Zykluszeit im Vordergrund stehen |

Indirektes Squeeze Casting vs. HPDC für dicke Abschnitte

Für dickwandige Sicherheitsbauteile, Die Entscheidung ist selten philosophisch; es ist praktisch. Der richtige Prozess hängt davon ab, wie nah Sie an den Grenzen der Porositätstoleranz sind, Wärmebehandlungsbedarf, Ermüdungsziele, und Leckageanforderungen.

Eine nützliche Möglichkeit, darüber nachzudenken:

- HPDC ist ideal, wenn es um Geschwindigkeit geht, kosten, und komplexe Geometrie sind am wichtigsten – und das Teil kann ein realistisches Maß an Gussfehlern tolerieren (oder das Design/der Prozess kann so gestaltet werden, dass diese Fehler unter einem engen Schwellenwert bleiben).

- Das indirekte Squeeze-Casting wird attraktiv, wenn Sie die Geometrievorteile einer geschlossenen Form sowie eine deutliche Verbesserung der inneren Integrität benötigen, insbesondere in dickeren Abschnitten.

| Metrisch | HPDC | Indirektes Squeeze-Casting |

|---|---|---|

| Füllverhalten | Hochgeschwindigkeitsbefüllung, Turbulenzrisiko | Kontrollierte Befüllung, geringere Turbulenzen |

| Tendenz zur Porosität | Gaseinschluss/-schrumpfung muss aktiv gemanagt werden | Durch Druck beim Gefrieren wird die Porosität stark unterdrückt |

| Wärmebehandlung | Bei Behandlungen mit aggressiven Lösungen oft eingeschränkt | Normalerweise wärmebehandlungsfreundlicher |

| Passgenaue Teiletypen | Großvolumige Gehäuse, Klammern, Abdeckungen, viele Strukturteile (mit entsprechenden Kontrollen) | Sicherheitskritisch, dicke Abschnitte, druckdichte Teile, gefälschte Ersatzkandidaten |

| Wirtschaftsprofil | Niedrigste Stückkosten im großen Maßstab | Höhere Zykluszeit; durch Qualitäts-/Ertragsanforderungen gerechtfertigt |

Wo HPDC oft „ausreicht“

HPDC kann selbst für dickere Teile die richtige Lösung sein:

- Mechanische Anforderungen sind mit „as-cast“ oder milderen Nachbehandlungen erreichbar,

- Die Anforderungen an die Druckdichtheit sind moderat und werden durch Tests validiert,

- Die Teilegeometrie ermöglicht eine starke Entlüftungs-/Überlaufstrategie,

- und die Gießerei verfügt über eine disziplinierte Prozesskontrolle (nicht nur Maschinen).

Wo sich Squeeze Casting seinen Lebensunterhalt verdient

Squeeze Casting gewinnt in der Regel, wenn:

- Die Ermüdungsleistung hat kaum Spielraum,

- Die Porositätsschwellen sind extrem eng und müssen über die Zeit stabil sein,

- Die Druckdichtigkeit muss ohne sekundäre Dichtungsprozesse robust sein,

- und das Teil muss einer verstärkenden Wärmebehandlung zuverlässig standhalten.

Die Logikketteningenieure kümmern sich darum

- Porosität → Ermüdungsrisiko Poren wirken wie Mikrokerben. Unter zyklischer Belastung, Risse beginnen an Spannungskonzentratoren, und Poren sind perfekte Kandidaten.

- Porosität → Gefahr der Druckdichtheit Auch wenn ein Teil eine erste Dichtheitsprüfung besteht, Die damit verbundene Mikroporosität kann bei Temperaturwechsel zu einem Problem werden, Vibration, oder Korrosionsbedingungen.

- Porosität → Einschränkungen bei der Wärmebehandlung Wenn internes Gas vorhanden ist, Eine Hochtemperatur-Lösungsbehandlung kann es erweitern. Diese Ausdehnung kann zur Blasenbildung führen, Verzerrung, oder einfach eine inakzeptable Variabilität.

- Wärmebehandlungsfähigkeit → Mechanische Eigenschaftsobergrenze Wenn Sie eine Festigungsbehandlung nicht zuverlässig durchführen können, Möglicherweise bleiben Sie bei Kombinationen aus geringerer Festigkeit und Duktilität hängen und müssen dies mit der Dicke kompensieren (was das Auswerfen noch schwieriger macht – eine lästige Schleife).

Was das in der Praxis bedeutet

- Der größte mechanische Vorteil des Squeeze-Castings ist nicht „standardmäßig eine höhere Festigkeit“. Es ist Konsistenz – dichte Mikrostruktur, weniger große Mängel, und vorhersehbarere Leistung nach der Wärmebehandlung.

- HPDC kann immer noch gute Ergebnisse liefern, wenn die Defektbildung aktiv kontrolliert wird, Der Prozess erfordert jedoch ein strengeres technisches System: sterben design, entlüften, leer, Schmelzqualität, und stabile Prozessüberwachung.

Wann sollte man mit einem Hochdruck-Druckgusslieferanten wie Bian Diecast zusammenarbeiten?

Wenn der Artikel von „Was sind die Prozesse“ zu „Was ist als nächstes zu tun?“ übergeht,„Das Nützlichste für Ingenieure und Einkäufer ist ein Entscheidungsrahmen.“. Hier ist eine klare Möglichkeit, diese Entscheidung zu treffen, ohne eine Methode zu überbewerten.

Ein einfacher Auswahlrahmen

- Wählen Sie zuerst HPDC, wenn:

- Sie benötigen ein hohes Volumen und eine hohe Kosteneffizienz,

- Die Komplexität der Geometrie ist hoch,

- Die Wärmebehandlung ist nicht aggressiv (oder nicht erforderlich),

- und der Lieferant kann eine stabile Integritätskontrolle für ähnliche Teile nachweisen.

- Validieren Sie die HPDC-Machbarkeit für dickwandige Sicherheitsteile, wenn:

- Ermüdungsziele sind anspruchsvoll, aber nicht extrem,

- Das Design ermöglicht eine ordnungsgemäße Zufuhr/Entlüftung/Überlauf,

- Sie können sich auf frühe DFM-Iterationen und Prototypenvalidierung festlegen.

- Gehen Sie in Richtung Squeeze Casting / Schmieden wann:

- Die Porositätstoleranz ist äußerst streng und muss über lange Produktionsläufe hinweg streng bleiben,

- Eine Wärmebehandlung ist eine harte Anforderung (insbesondere Lösungsbehandlung mit engen Verzerrungsgrenzen),

- oder das Programmrisiko ist hoch und „Prozessmarge“ ist wichtiger als die Zykluszeit.

Was Sie einem Lieferanten schicken müssen, um eine echte Antwort zu erhalten

- 3D-Modell + Wichtige Anmerkungen zu 2D-Zeichnungen (GD&T, das Datum, Dichtflächen).

- Ziellegierungs- und Härteerwartungen (oder Eigenschaftsziele, wenn die Legierung nicht festgelegt ist).

- Jährlicher Volumen- und Rampenplan.

- Qualitätsanforderungen: Dichtheitsprüfung, Röntgen/CT, mechanische Prüfung, Erwartungen an die Rückverfolgbarkeit.

- Wo das Teil heute versagt (Verschrottungsgründe, Leckstellen, Ermüdungsort, Verzerrungszonen).

Für Teams, die einen HPDC-Partner mit integriertem Support suchen, Bian Diecast vermarktet sich rund um die Werkzeugentwicklung, Druckguss, CNC-Bearbeitung, und Endbearbeitung in einem Arbeitsablauf aus einer Hand – nützlich, wenn dickwandige Teile mehr als nur „einen guten Guss“ erfordern, um ein gutes Bauteil zu werden.