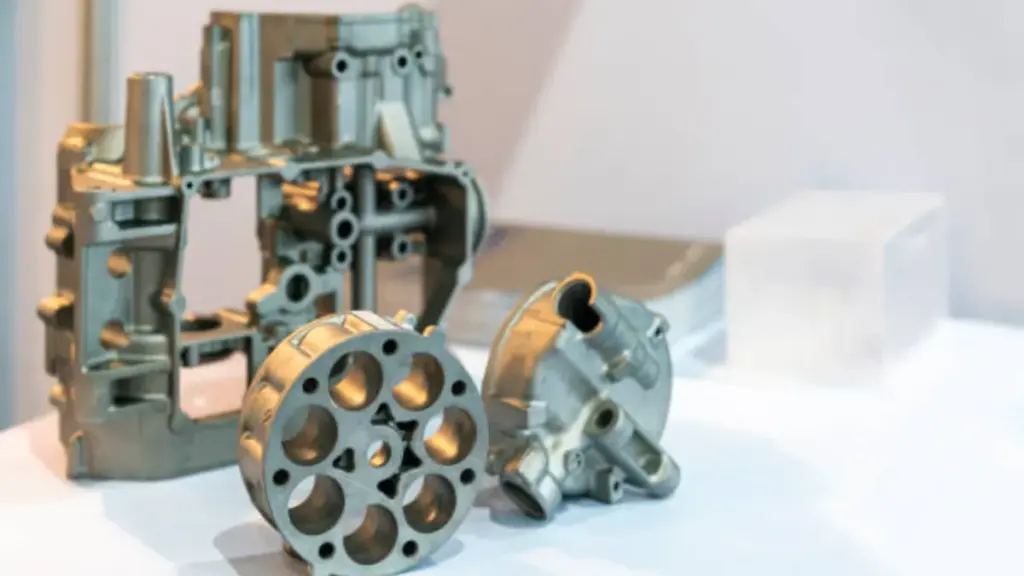

La fundición a presión de aluminio es un proceso de fabricación muy eficaz. Nos permite dar forma al metal en formas complejas con precisión milimétrica.. Pero aquí está el truco: a pesar de sus ventajas, Los defectos en la fundición de metales pueden colarse, causando un montón de dolores de cabeza. Si alguna vez ha tenido que lidiar con defectos de fundición a presión de aluminio, sabrás lo frustrantes y costosos que pueden ser. Pero no te preocupes! Estamos a punto de sumergirnos en los defectos más comunes de la fundición de aluminio., ¿Qué los causa?, y, lo más importante, cómo evitarlos.

Defectos comunes de fundición a presión de aluminio

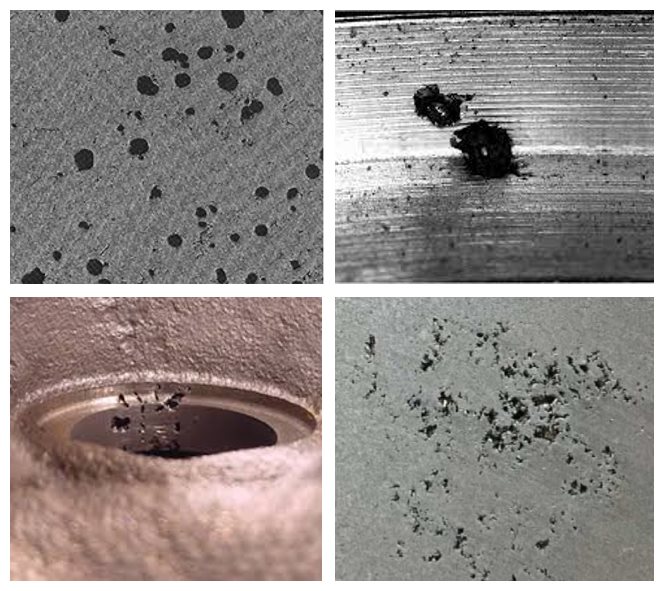

1. Porosidad

La porosidad es el alborotador invisible de la proceso de fundición a presión. Es como las pequeñas bolsas de aire que se forman cuando se eleva una esponja.. No siempre puedes verlo en la superficie., pero esta ahí, debilitando la estructura.

Causas de la porosidad

- El atrapamiento de gas es el principal culpable.. Cuando el aire u otros gases quedan atrapados en el metal fundido durante la fundición., forman vacíos.

- La contracción durante el enfriamiento es otra causa.. A medida que el metal se solidifica, se contrae, dejando pequeños huecos si el material no está distribuido uniformemente.

Cómo evitar la porosidad

El truco para evitar la porosidad está en los detalles. Optimice el diseño de la fundición para permitir un flujo suave del metal y asegúrese de que los niveles de gas estén controlados durante el proceso.. El uso de las aleaciones adecuadas también puede reducir los riesgos de porosidad.

2. Cierres fríos

ah, el temido frio encerrado en el casting! Esto sucede cuando dos corrientes de metal fundido se encuentran pero no se fusionan correctamente., dejando una costura visible. Piense en ello como dos piezas de un rompecabezas que simplemente no encajan..

Causas de las persianas frías

- Una baja temperatura del metal a menudo causa este problema.. Si el metal fundido no está lo suficientemente caliente, no fluirá suavemente ni se mezclará adecuadamente.

- El flujo de metal incompleto también provoca cierres en frío, generalmente cuando la presión no es la adecuada.

Cómo prevenir las persianas frías?

Simple: aumentar la temperatura de fundición! Asegúrese de que el molde esté completamente lleno ajustando el caudal., también. Estos ajustes contribuyen en gran medida a prevenir cierres fríos.

3. Brillante

El parpadeo suena inofensivo, pero es uno de los defectos de fundición a presión de aluminio más frustrantes.. Ocurre cuando el exceso de metal se escapa del molde., creando delgada, aletas afiladas que deben recortarse más tarde.

Causas del parpadeo

- La fuga excesiva de metal ocurre cuando hay demasiada presión en el troquel, forzar el metal a salir de lugares no deseados.

- La desalineación del molde también puede provocar tapajuntas, ya que crea espacios por los que puede pasar el metal..

Cómo evitar el flasheo

El mantenimiento regular del molde y garantizar que la matriz esté correctamente alineada y sujeta son pasos esenciales para evitar el flasheo.. Mantenga sus herramientas en forma!

4. Pandeo

¿Alguna vez has visto un yeso salir torcido o doblado?? Eso es deformarse. Es como lo que sucede cuando cocinas tocino: el calor desigual hace que se enrolle. Warping es básicamente la versión metálica del tocino..

Causas de la deformación

- Las tasas de enfriamiento desiguales son los sospechosos habituales aquí. Si una parte de la fundición se enfría más rápido que el resto, se deforma.

- Las secciones delgadas de la pieza fundida pueden deformarse más fácilmente porque se enfrían más rápido que las secciones más gruesas..

Medidas preventivas para la deformación

Necesita enfriamiento uniforme para evitar deformaciones. Ajuste el diseño del molde para asegurarse de que todas las secciones se enfríen al mismo ritmo.. Las paredes más gruesas pueden ayudar, también!

5. Defectos superficiales (Ampollas, marcas)

Los defectos superficiales son como el acné en el yeso: feos y difíciles de ocultar.. Se forman ampollas y marcas en la superficie., hacer que el casting parezca descuidado.

Causas de defectos superficiales

- La mala calidad de la superficie del molde a menudo provoca estos problemas. Un molde rugoso o dañado transferirá esas imperfecciones a la pieza fundida..

- La presión excesiva también puede provocar agujeros en la fundición a presión de aluminio., donde el gas atrapado se escapa y crea burbujas.

Cómo evitar defectos superficiales

Mantenga la superficie del molde en óptimas condiciones.! Regular pulido y mantenimiento de superficies del molde puede minimizar los defectos superficiales. También, Controlar la presión de fundición ayuda a evitar que el gas se escape., reduciendo el riesgo de soplos.

Defectos menos comunes de fundición a presión de aluminio

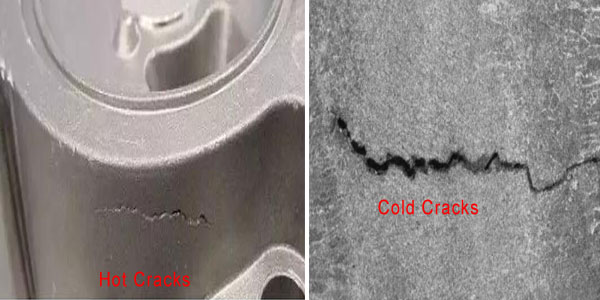

6. Cracking en caliente

El craqueo en caliente es exactamente lo que parece: Grietas que se forman cuando la fundición aún está caliente.. Esto sucede cuando la tensión interna hace que el metal se rompa antes de que esté completamente solidificado..

Causas del agrietamiento en caliente

- El estrés interno es la principal causa del agrietamiento en caliente.. Cuando el metal se enfría de manera desigual o demasiado rápido, puede agrietarse.

- Los tiempos de enfriamiento inadecuados pueden agravar el problema.

Cómo prevenir el agrietamiento en caliente

Dale tiempo al molde para que se enfríe uniformemente.. Ajustar los tiempos de enfriamiento y utilizar aleaciones con mejores propiedades térmicas puede ayudar a reducir la tensión interna y prevenir grietas..

7. Cracking en frío

craqueo en frío, por otro lado, Ocurre después de que la fundición se ha enfriado.. Este tipo de agrietamiento ocurre debido a tensiones residuales o cuando la temperatura del molde es demasiado alta..

Causas del agrietamiento en frío

- Las tensiones residuales después de que la pieza se haya enfriado pueden provocar grietas..

- Las temperaturas excesivas del molde durante el proceso pueden causar problemas una vez que la fundición se enfría.

Cómo evitar el agrietamiento en frío

Monitoree de cerca las temperaturas del molde y considere el uso de técnicas de alivio de tensión después de la fundición., como el tratamiento térmico.

8. Llenado incompleto

A veces el molde no se llena completamente de metal., resultando en un casting incompleto. Este defecto es como intentar llenar un vaso de agua pero sólo llegar a la mitad..

Causas del llenado incompleto

- El flujo insuficiente de metal es una causa común.. Si el metal fundido no fluye lo suficientemente rápido, el molde no se llena completamente.

- La baja presión durante el proceso de fundición también puede provocar un llenado incompleto..

Cómo prevenir un llenado incompleto

Asegúrese de que la velocidad de fundición esté optimizada y que los diseños de la compuerta permitan un flujo de metal rápido y suave.. Esto asegura que el molde se llene completamente..

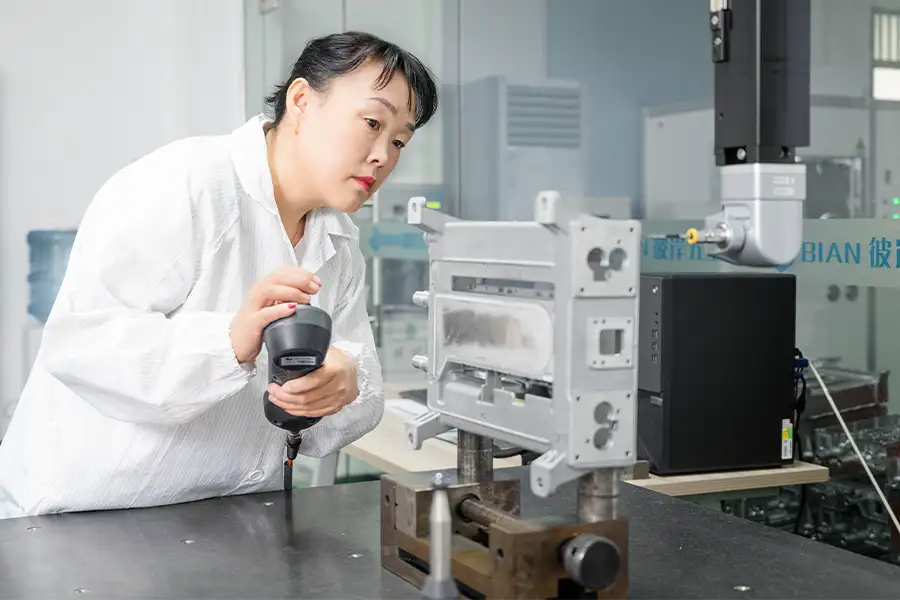

Cómo detectar y probar defectos?

Identificar defectos en fundición a presión de aluminio es crucial para garantizar la calidad y el rendimiento. Un defecto que no se detecta puede provocar piezas debilitadas, mala estetica, e incluso fracaso en la aplicación. Varios métodos pueden detectar y probar defectos., cada uno adecuado para diferentes tipos de defectos.

Inspección visual

El método más sencillo para identificar defectos es la inspección visual.. Se utiliza para detectar problemas a nivel de superficie, como cierres fríos., porosidad, o defectos superficiales como ampollas y marcas. Inspeccionar irregularidades en la textura., color, o la forma es esencial para detectar defectos en las primeras etapas del proceso..

Sin embargo, La inspección visual se limita a cuestiones a nivel de superficie.. Si bien es útil para detectar defectos obvios, no puede revelar problemas internos. Suele ser el primer paso antes de proceder con pruebas más detalladas..

Pruebas de rayos X

Para detectar defectos internos., Las pruebas de rayos X son muy efectivas. Este método le permite examinar la estructura interna de la pieza fundida sin cortarla.. Los rayos X penetran el material y revelan posibles huecos., gas atrapado, o inconsistencias en la densidad., lo que lo hace ideal para identificar porosidades internas o orificios de soplado en piezas de fundición a presión de aluminio..

Las pruebas de rayos X son especialmente útiles para piezas críticas o de alto valor donde la integridad interna es esencial. Sin embargo, Es más caro y requiere más tiempo en comparación con la inspección visual., lo que lo hace más adecuado para castings complejos o de alto riesgo.

Prueba de presión

La prueba de presión evalúa la capacidad de la pieza fundida para soportar presión interna o externa., garantizar que pueda funcionar en condiciones del mundo real. Implica someter la pieza fundida a presión de fluido o gas para detectar fugas., puntos débiles, o posibles fallos en la estructura.

Este método es particularmente eficaz para piezas que estarán expuestas a altos niveles de tensión., como componentes del motor o sistemas hidráulicos. Las pruebas de presión revelan defectos como la porosidad, grietas, o llenado incompleto y proporciona información sobre la durabilidad y confiabilidad general de la pieza fundida.

Mejores prácticas para reducir defectos en la fundición a presión de aluminio

Optimización del diseño de moldes

Un molde bien diseñado es clave para minimizar defectos. El molde debe facilitar un flujo uniforme del metal y promover un enfriamiento uniforme para reducir el riesgo de problemas como porosidad y deformación.. Evite el uso de esquinas afiladas y paredes delgadas en el diseño., ya que estas áreas pueden provocar concentraciones de estrés y un enfriamiento desigual, aumentando las posibilidades de defectos.

Control de temperatura en fundición a presión

Mantener un control preciso de la temperatura durante el proceso de fundición a presión es crucial. Tanto el molde como el metal fundido deben mantenerse dentro de un rango de temperatura óptimo.. Si hace demasiado calor o demasiado frío, Defectos como cierres fríos., porosidad, o es probable que se produzcan deformaciones. La consistencia de la temperatura durante todo el proceso garantiza una fundición suave con defectos mínimos..

Mantenimiento regular del molde

El mantenimiento regular de los moldes es esencial para evitar que el desgaste afecte la calidad de la fundición.. Con el tiempo, Los moldes pueden desarrollar daños en la superficie o perder su precisión., lo que puede provocar defectos como tapajuntas o imperfecciones superficiales.. Las inspecciones frecuentes y las reparaciones necesarias mantienen los moldes en óptimas condiciones y garantizan mejores resultados de fundición..

Seleccionar la aleación adecuada

La elección de la aleación de aluminio adecuada puede afectar significativamente la calidad de la fundición.. Algunas aleaciones son más propensas a sufrir defectos., mientras que otros son más estables y confiables. Seleccionar una aleación con buena fluidez., baja contracción, y un historial comprobado de bajas tasas de defectos ayuda a reducir los problemas comunes de fundición y garantiza resultados consistentes.

Conclusión

Al final del día, Los defectos de fundición a presión de aluminio son solo parte del proceso.. Pero con las técnicas adecuadas., puede minimizarlos y producir piezas fundidas de alta calidad. Al comprender los defectos comunes de la fundición, ya sea porosidad, cerrado en frío en fundición, o agujeros en piezas de fundición a presión de aluminio: estará mejor equipado para abordarlos de frente. Ahora puede controlar sus tipos de defectos y obtener esas piezas fundidas perfectas.!

Preguntas frecuentes

- ¿Qué es la porosidad en la fundición a presión?, y como se puede minimizar? La porosidad se refiere a pequeñas bolsas de aire o huecos en la pieza fundida causados por el atrapamiento de gas o la contracción.. Se puede minimizar optimizando el diseño y controlando los niveles de gas..

- ¿Cómo afecta el diseño del molde a los defectos de fundición?? Un diseño deficiente del molde puede provocar un flujo y enfriamiento del metal desiguales, lo que resulta en defectos como deformación y llenado incompleto. Un buen diseño garantiza un proceso fluido.

- ¿Pueden las fluctuaciones de temperatura causar defectos en la fundición a presión de aluminio?? Sí! Tanto la temperatura del molde como la del metal deben regularse cuidadosamente.. Demasiada variación puede provocar defectos como cierres fríos., porosidad, o deformarse.

- ¿Cuáles son los métodos más eficaces para detectar defectos internos de fundición?? Las pruebas de rayos X son la mejor manera de detectar defectos internos como porosidad y orificios sin dañar la pieza fundida..

- ¿Qué aleaciones de aluminio tienen menos probabilidades de desarrollar defectos durante la fundición a presión?? Aleaciones diseñadas específicamente para fundición a presión., como A380 o ADC12, son conocidos por producir menos defectos debido a su excelente fluidez y bajas tasas de contracción. “`