La fundición es un proceso de fabricación fascinante que convierte el metal fundido en piezas sólidas a través de moldes.. Ya sea que esté fabricando joyas complejas o componentes de motores masivos, El tipo de casting que elijas puede marcar una gran diferencia.. Profundicemos en los ocho tipos diferentes de casting., explorar sus atributos únicos, y vea cuál podría ser la mejor opción para sus necesidades.

#1: Moldeo en arena

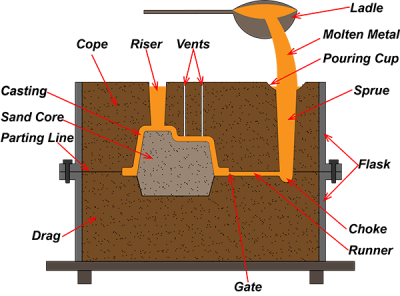

¿Qué es la fundición en arena??

La fundición en arena es uno de los métodos de fundición más antiguos y utilizados.. Se trata de crear un molde a partir de una mezcla de arena., arcilla, y agua. Una vez que el molde esté listo, se vierte metal fundido, llenando la cavidad y formando la forma deseada una vez enfriado y solidificado.

Aplicaciones de la fundición en arena

La fundición en arena es perfecta para piezas grandes y producción de volumen bajo a medio.. Se utiliza comúnmente en la fabricación de bloques de motores., piezas de maquinaria, e incluso esculturas artísticas. Su flexibilidad lo convierte en una opción popular en diversas industrias..

Pros y contras de la fundición en arena

Ventajas:

- Rentable: Los bajos costos de herramientas lo hacen adecuado para tiradas pequeñas y grandes..

- Versátil: Puede adaptarse a una amplia gama de tamaños y complejidades.

Contras:

- Acabado de la superficie: Normalmente es más áspero en comparación con otros métodos..

- Tolerancia dimensional: Menos preciso, lo que puede llevar a un mecanizado adicional.

Materiales comunes utilizados

La fundición en arena se utiliza a menudo con metales como el hierro fundido., aluminio, y bronce. Estos materiales son muy adecuados para la naturaleza porosa del molde de arena..

#2: Fundición a la cera perdida

¿Qué es el casting de inversión??

Fundición a la cera perdida, también conocido como fundición a la cera perdida, Implica crear un patrón de cera de la pieza., que luego se recubre con una capa de cerámica. Una vez endurecida la cáscara, la cera se derrite, y se vierte metal fundido en la cavidad para crear la pieza final.

Aplicaciones de la fundición a la cera perdida

Este método es ideal para producir componentes de alta precisión utilizados en la industria aeroespacial., automotor, e industrias médicas. Es perfecto para piezas que requieren detalles complejos y acabados suaves..

Pros y contras del casting de inversión

Ventajas:

- Alta precisión: Capaz de producir geometrías complejas con excelente acabado superficial.

- Versatilidad: Funciona con una amplia gama de metales., incluyendo aleaciones exóticas.

Contras:

- Costo: Costos iniciales más altos debido a patrones y conchas complejos.

- Velocidad de producción: Generalmente más lento en comparación con otros métodos..

Materiales comunes utilizados

La fundición a la cera perdida comúnmente utiliza materiales como el acero inoxidable., acero carbono, y superaleaciones, gracias a su capacidad para fluir en intrincadas cavidades del molde.

#3: fundición a presión

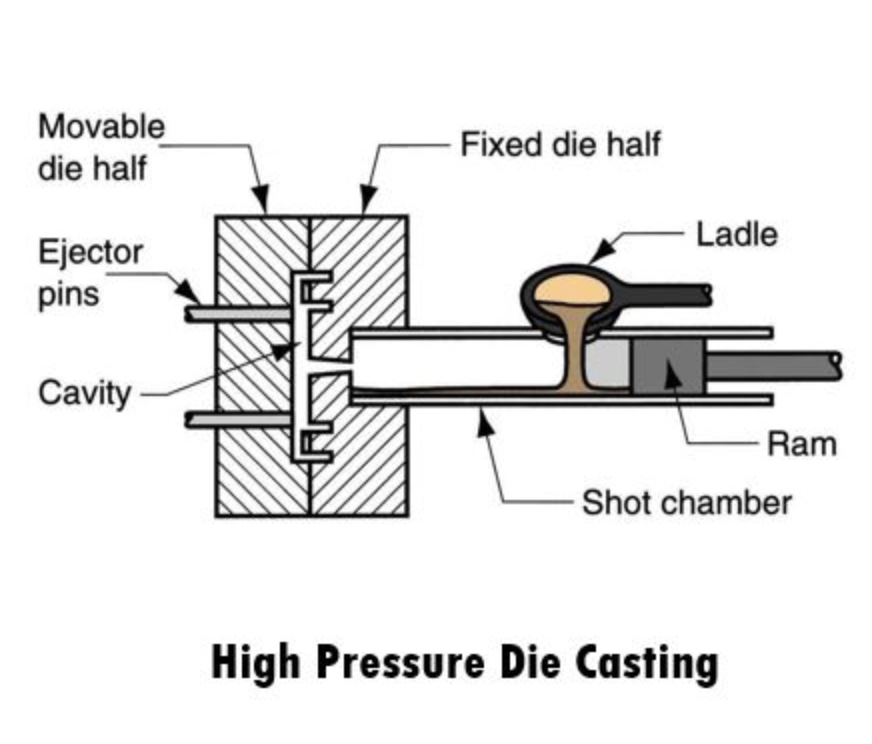

¿Qué es la fundición a presión??

fundición a presión Implica forzar el metal fundido dentro de una cavidad del molde bajo alta presión.. los moldes, o muere, Generalmente están hechos de acero y están diseñados para ser reutilizables para una producción de gran volumen..

Aplicaciones de la fundición a presión

La fundición a presión se utiliza ampliamente en el industria automotriz para producir piezas como componentes de motor y carcasas de transmisión. También es popular en electrónica y bienes de consumo por su capacidad para crear formas complejas con alta precisión..

Pros y contras de la fundición a presión

Ventajas:

- Precisión: Excelente precisión dimensional y acabado superficial..

- Eficiencia: Altas tasas de producción y consistencia.

Contras:

- Costos de herramientas: Altos costos iniciales para la creación de matrices..

- Limitaciones de materiales: Ideal para metales no ferrosos como aluminio y zinc..

Materiales comunes utilizados

Aluminio, zinc, y el magnesio se utilizan comúnmente en la fundición a presión debido a su capacidad para fluir fácilmente en moldes complejos y su idoneidad para aplicaciones de alta presión..

#4: Fundición en molde permanente

¿Qué es la fundición en molde permanente??

La fundición en molde permanente implica verter metal fundido en un molde de metal reutilizable.. A diferencia de los moldes de arena, Estos moldes permanentes están hechos de materiales como acero o hierro y se pueden usar repetidamente..

Aplicaciones de la fundición en molde permanente

Este método se utiliza a menudo para producir piezas de volumen medio a alto con buena precisión dimensional.. Las aplicaciones comunes incluyen piezas de automóviles., carcasas de bombas, y pequeños componentes de maquinaria.

Pros y contras de la fundición en molde permanente

Ventajas:

- Durabilidad: Los moldes reutilizables reducen los costes a largo plazo.

- Buen acabado superficial: Produce piezas con un mejor acabado superficial en comparación con la fundición en arena..

Contras:

- Costo inicial: Mayores costos de herramientas para fabricar los moldes de metal..

- Complejidad: Menos flexible a la hora de producir diseños muy complejos..

Materiales comunes utilizados

Aluminio, magnesio, y ciertas aleaciones se utilizan a menudo en la fundición en molde permanente debido a su capacidad para solidificarse rápida y consistentemente en moldes reutilizables..

#5: Fundición de conchas

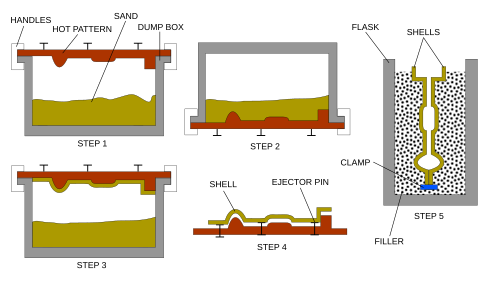

¿Qué es la fundición de conchas??

Fundición de conchas, o fundición en molde de cáscara, Implica crear una fina capa de cerámica alrededor de un patrón.. Una vez que la cáscara se endurece, el patrón se elimina, y se vierte metal fundido en la cavidad para formar la pieza final.

Aplicaciones de la fundición de conchas

Este método es muy adecuado para producir piezas complejas y de alta precisión., particularmente en las industrias aeroespacial y de joyería. Es ideal para piezas que requieren un acabado superficial fino y detalles complejos..

Pros y contras de la fundición de conchas

Ventajas:

- Precisión: Excelente para piezas complejas y con mucho detalle.

- Acabado de la superficie: Proporciona una suave, acabado de alta calidad.

Contras:

- Costo: Altos costes de instalación inicial debido a la carcasa de cerámica.

- Velocidad de producción: Más lento en comparación con otros métodos de fundición..

Materiales comunes utilizados

La fundición de conchas se utiliza normalmente con metales como el acero inoxidable., aluminio, y titanio, Elegidos por su capacidad para rellenar los detalles finos del molde y producir componentes de alta calidad..

#6: Fundición centrífuga

¿Qué es la fundición centrífuga??

La fundición centrífuga consiste en verter metal fundido en un molde giratorio.. La fuerza centrífuga empuja el metal hacia los bordes exteriores del molde., formando una parte sólida con propiedades densas y uniformes.

Aplicaciones de la fundición centrífuga

Este método se utiliza para fabricar piezas cilíndricas como tuberías., tubos, y rodamientos. Es ideal para aplicaciones que requieren alta resistencia y uniformidad., como en maquinaria industrial y construcción.

Pros y contras de la fundición centrífuga

Ventajas:

- Densidad uniforme: Resultados en denso, Piezas de alta calidad con menos defectos..

- Rentable: Eficiente para producir largos, componentes huecos.

Contras:

- Limitación de forma: Adecuado principalmente para piezas cilíndricas.

- Costos de instalación: Requiere equipos y moldes específicos.

Materiales comunes utilizados

Los materiales comunes incluyen hierro fundido., acero, y aleaciones de níquel, que se eligen por su capacidad para beneficiarse del proceso centrífugo para producir piezas de alta resistencia.

#7: Fundición de yeso

¿Qué es el yeso??

La fundición de yeso consiste en crear un molde a partir de yeso., que luego se utiliza para fundir metal fundido. Este método es similar al moldeado a la cera perdida, pero utiliza yeso en lugar de una capa de cerámica..

Aplicaciones de la fundición de yeso

La fundición de yeso se utiliza comúnmente para producir piezas detalladas y precisas en cantidades más pequeñas.. A menudo se utiliza para obras de arte., joyas, y prototipos debido a su capacidad para capturar detalles finos.

Pros y contras de la fundición de yeso

Ventajas:

- Detalle: Excelente para producir piezas complejas y detalladas.

- Rentable: Menores costos de herramientas en comparación con otros métodos.

Contras:

- Limitaciones de materiales: Generalmente utilizado para metales de punto de fusión más bajo.

- Durabilidad: Los moldes de yeso no son tan duraderos como los moldes de metal.

Materiales comunes utilizados

Materiales como el aluminio, latón, y ciertas aleaciones de bajo punto de fusión a menudo se usan en fundición de yeso para su compatibilidad con el proceso.

#8: Fundición al vacío

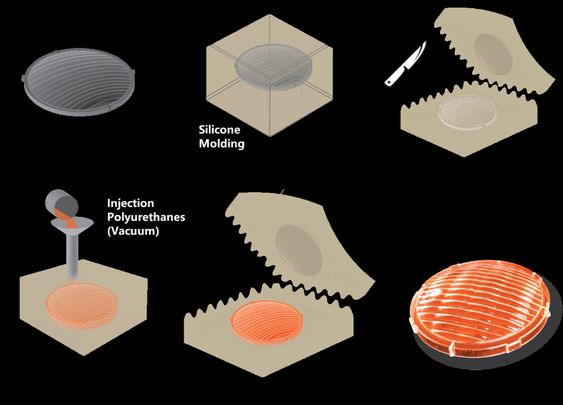

¿Qué es la fundición al vacío??

La fundición al vacío implica verter metal fundido en un molde mientras se crea un vacío para eliminar el aire y los gases. Este método ayuda a reducir los defectos y mejorar la calidad de las piezas de fundición..

Aplicaciones de fundición al vacío

La fundición al vacío es ideal para piezas de alta precisión y alta calidad, a menudo usado en aeroespacial, automotor, e industrias electrónicas. Es particularmente útil para aplicaciones donde las burbujas de aire o la porosidad del gas pueden comprometer la integridad de la pieza.

Pros y contras de la fundición al vacío

Ventajas:

- Alta calidad: Produce piezas con menos defectos y mejores acabados superficiales.

- Precisión: Excelente para componentes detallados y complejos.

Contras:

- Costo: Mayores costos asociados con equipos y materiales de vacío.

- Complejidad: Configuración y proceso más complejos en comparación con otros métodos de fundición.

Materiales comunes utilizados

La fundición al vacío a menudo se usa con materiales como el aluminio, acero inoxidable, y titanio, que se beneficia de la calidad mejorada y la reducción de la porosidad proporcionada por el proceso de vacío.

Comparación de métodos de lanzamiento

Rentabilidad

Cuando se trata de costo, La fundición de arena y la fundición de yeso son generalmente más asequibles debido a los costos de configuración y herramientas más bajos. Sin embargo, métodos como el casting y el casting de inversión, mientras que más caro inicialmente, puede ser más rentable a largo plazo para la producción de alto volumen debido a su eficiencia y consistencia.

Idoneidad del material

Diferentes métodos de fundición son adecuados para diferentes materiales. Por ejemplo, La fundición de matriz sobresale con metales no ferrosos como el aluminio y el zinc, mientras que el casting de inversión puede manejar una amplia gama de aleaciones, incluyendo materiales de alta temperatura.

Precisión y exactitud

Si la precisión es su principal prioridad, La fundición de inversión y el lanzamiento de vacío son excelentes opciones debido a su capacidad para producir piezas altamente detalladas y precisas. Por otro lado, La fundición de arena y el fundición de yeso pueden ofrecer menos precisión, pero son más versátiles en el manejo de piezas más grandes y menos complejas..

Velocidad de producción

La velocidad de producción varía significativamente entre los métodos de fundición. El casting y el casting centrífugo son conocidos por sus capacidades de alta velocidad, haciéndolos adecuados para grandes carreras de producción. A diferencia de, Métodos como la fundición de inversión y la fundición de conchas pueden ser más lentos debido a sus procesos complejos y sus requisitos detallados de moho.

Elegir el método de lanzamiento correcto

Factores a considerar

Al seleccionar el mejor método de fundición, Considere factores como la precisión requerida, el volumen de producción, y el tipo de material. Cada método de casting tiene sus propias fortalezas y limitaciones, Entonces, comprender estos aspectos lo ayudará a tomar una decisión informada..

Requisitos de materiales

Diferentes materiales tienen necesidades de fundición específicas. Por ejemplo, El aluminio y el zinc son adecuados para la fundición, Mientras que las aleaciones de alta temperatura pueden requerir inversión o fundición al vacío para garantizar el llenado adecuado e integridad estructural.

Características del producto deseadas

Piense en las características del producto final, como el acabado superficial, fortaleza, y precisión dimensional. Métodos como la fundición de inversión y la fundición al vacío son excelentes para, piezas de alta precisión, Mientras que la fundición de arena podría ser mejor para más grande, componentes menos detallados.

Consideraciones de costos

Las limitaciones presupuestarias juegan un papel crucial en la elección de un método de casting. Si está trabajando con un presupuesto ajustado y una pequeña producción, La fundición de arena o la fundición de yeso pueden ser más económicos. Sin embargo, Para la producción de alto volumen, donde la eficiencia a largo plazo es clave, El casting de die y el lanzamiento de moho permanente podrían ser la mejor inversión.

Conclusión

Seleccionar el método de fundición correcto puede tener un impacto significativo en la calidad, costo, y eficiencia de su proceso de fabricación. Cada uno de los ocho tipos de casting, y casting, casting de inversión, fundición a presión, fundición de moho permanente, fundición, fundición centrífuga, fundición de yeso, y la fundición al vacío: ofrece ventajas distintas y se adapta a diferentes aplicaciones. Al comprender estas opciones y considerar las necesidades específicas de su proyecto, Puede tomar una decisión informada que garantice los mejores resultados para sus requisitos de lanzamiento..