El molde de fundición de die juega un papel fundamental en el proceso de fabricación de la creación de piezas de metal de precisión. En este articulo, Profundizaremos en las complejidades del molde de fundición de troqueles, Por qué es importante, Los diferentes tipos de materiales de acero utilizados para moldes de fundición a troqueles, el proceso de diseño de moho, Desafíos enfrentados en la fabricación de moho, y cómo seleccionar un fabricante confiable de molde de fundición de troquel.

¿Qué es el molde de fundición a presión??

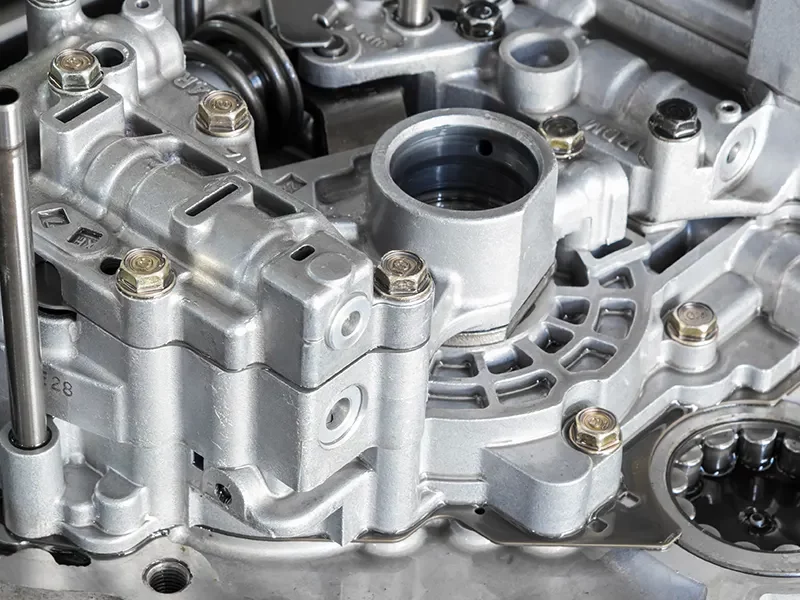

El molde de fundición de troqueles es un molde permanente que se usa para dar forma al metal fundido en un diseño o forma específica. Es un componente crucial en el proceso de fundición a presión, Como determina el resultado final de la pieza que se fabrica. El molde generalmente está hecho de materiales de acero de alta calidad para soportar altas temperaturas y presión.

El molde de fundición de die consta de dos partes: la cavidad, cuál es la imagen negativa de la parte final, y el núcleo, que da forma a las características internas de la pieza. El molde está diseñado para permitir que el metal fundido fluya hacia la cavidad a alta presión., solidificar, y luego ser expulsado como una parte terminada.

¿Por qué es importante el moho para la fundición??

El molde es esencial para mantener la precisión dimensional y acabado de la superficie de la parte final. También juega un papel crucial para garantizar la integridad estructural de la parte. Sin un molde debidamente diseñado, El proceso de fundición de die no podría producir piezas con la precisión y calidad requeridas..

Materiales de acero generales para moldes de fundición a matrices

Aluminio,El zinc y el magnesio son tres aleaciones comunes utilizadas para Diseño de molde de fundición a muerte.

Molde de fundición de aleación de aluminio

El aluminio es una opción popular para los moldes de fundición de troqueles debido a su excelente conductividad térmica y propiedades livianas. Los moldes de fundición de aluminio son ideales para carreras de producción de alto volumen y pueden soportar ciclos repetidos de calefacción y enfriamiento sin deformar ni agrietarse.

Molde de fundición de aleación de aleación de zinc

Las aleaciones de zinc se usan comúnmente para moldes de fundición debido a sus propiedades de flujo superior y estabilidad de alta dimensión. Los moldes de zinc son duraderos y resistentes a la corrosión, haciéndolos ideales para producir piezas con diseños intrincados y paredes delgadas.

Molde de fundición de muertes de aleación de magnesio

Las aleaciones de magnesio son livianas y tienen una excelente relación resistencia a peso, haciéndolos ideales para el material de molde de fundición que requiere alta resistencia y durabilidad. Los moldes de magnesio pueden soportar temperaturas extremas y proporcionar un excelente acabado superficial.

Proceso de diseño de moho para fundición a matrices

El proceso de diseño de moho para la fundición a la matriz es un aspecto crítico del proceso general de fundición a la matriz, ya que afecta directamente la calidad, eficiencia, y rentabilidad de la producción de piezas de fundición. Aquí hay una descripción general del proceso típico de diseño de moho para la fundición de troqueles:

#1: Definir los requisitos de la pieza

Comience entendiendo los requisitos específicos de la parte para ser el reparto, incluyendo dimensiones, características, propiedades del material, y volumen de producción. Esta información ayudará a guiar el proceso de diseño del molde y garantizará que el molde cumpla con las especificaciones deseadas.

#2: Selección de materiales

Elija el material apropiado para el molde de fundición de matriz basado en factores como la conductividad térmica, resistencia al desgaste, expansión térmica, y costo. Los materiales comunes para los moldes de fundición de troqueles incluyen acero para herramientas, H13, y P20.

#3: Crear conceptos de diseño iniciales

Basado en los requisitos de la pieza y la selección de materiales, Desarrollar conceptos de diseño iniciales para el molde. Considere factores como la ubicación de la línea de separación, Diseño del sistema de activación, Colocación del canal de enfriamiento, métodos de eyección, y opciones de ventilación.

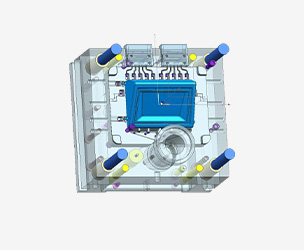

#4: Modelado CAD

Use el diseño asistido por computadora (CANALLA) Software para crear modelos 3D detallados de los componentes del molde de fundición de troquel, incluyendo la cavidad, centro, canales de enfriamiento, sistema de eyectores, y otras características. El modelado CAD permite una representación precisa y precisa del diseño del molde.

#5: Analizar y optimizar el diseño

Realice simulaciones y análisis utilizando un software especializado para evaluar el diseño del moho para factores como el rendimiento térmico, flujo fluido, contracción y guerra, y características de llenado de moho. Esto ayuda a optimizar el diseño del moho para una producción eficiente y efectiva de fundición de troqueles.

#6: Finalizar el diseño de moho

Basado en los resultados del análisis y la retroalimentación, Refina y finalice el diseño del molde para garantizar que cumpla con todos los requisitos para la calidad de la parte, eficiencia de producción, y longevidad del molde. Presta atención a detalles como borradores de ángulos, filetes, acabado de la superficie, y características de expulsión.

#7: Crear dibujos detallados

Genere dibujos y especificaciones de ingeniería detallados para los componentes del molde de fundición de troqueles, incluyendo dimensiones, tolerancias, materiales, tratamientos superficiales, e instrucciones de ensamblaje. Estos dibujos sirven como plan para fabricar el molde.

#8: Fabricar el molde

Transfiera el diseño de moho finalizado a un fabricante de moho para la fabricación. El proceso de fabricación puede involucrar varias técnicas como el mecanizado CNC, EDM (mecanizado de descarga eléctrica), molienda, tratamiento térmico, y pulir para crear los componentes del molde.

#9: Prueba y valida el molde

Una vez que se fabrica el molde, realizar pruebas y validación para garantizar que cumpla con las especificaciones requeridas y produce piezas de fundición de alta calidad. Pruebe el molde para factores como la precisión de la dimensión de la pieza, acabado de la superficie, Tiempo de ciclo, y rendimiento general.

#10: Afinar y refinar

Basado en los resultados de las pruebas y la retroalimentación, Haga los ajustes o refinamientos necesarios al diseño del molde para optimizar el rendimiento y abordar cualquier problema. La mejora iterativa es común para lograr los mejores resultados en la producción de fundición de matriz.

#11: Implementar en producción

Una vez que el diseño del moho ha sido validado y aprobado, Integrarlo en el proceso de producción de fundición de die para uso regular. Monitoree el rendimiento del molde durante las ejecuciones de producción y realice un mantenimiento regular para garantizar su longevidad y confiabilidad.

Siguiendo un proceso de diseño de molde estructurado para la fundición de troqueles, Los fabricantes pueden crear moldes de alta calidad que cumplan con los requisitos específicos de las piezas a producir, optimizar la eficiencia de producción, y garantizar una producción de fundición de matriz constante y confiable.

Desafíos en la fabricación de moldes de fundición a matrices

La fabricación de moldes de fundición de die plantea varios desafíos, como lograr tolerancias estrechas, Control de porosidad, Minimización de flash, y prevenir la deformación.

Persecindación implacable de lograr tolerancias estrechas

Uno de los obstáculos más importantes en el diseño de molde de fundición de troquel es el Persecindación implacable de lograr tolerancias estrechas. Asegurando que las dimensiones, anglos, y las especificaciones de la parte final se cumplen con la máxima precisión exige una atención meticulosa al detalle y la experiencia técnica. Cualquier desviación de las tolerancias deseadas puede dar lugar a piezas defectuosas y retrasos en la producción, destacando la criticidad de este desafío en el proceso de fabricación.

Control de porosidad

Control de porosidad es otro desafío vital que enfrentan los fabricantes de moldes de fundición a troqueles. La porosidad se refiere a la presencia de pequeños vacíos o agujeros dentro del material de la pieza, que puede comprometer su integridad estructural y atractivo estético. La prevención de la porosidad requiere una comprensión integral de las propiedades de aleación de metales, Parámetros de fundición óptimos, y un diseño efectivo de moho para minimizar el riesgo de atrapamiento del aire durante el proceso de fundición.

Minimización de flash, o exceso de material

Minimización de flash, o exceso de material que se forma a lo largo de las líneas de separación del molde, ¿Es un desafío persistente en la fabricación de moldes de fundición?. Flash no solo resta valor al atractivo visual de la parte final, sino que también puede afectar su rendimiento funcional. Implementación de diseños precisos de moho, Mantener condiciones de fundición consistentes, y el empleo de técnicas de recorte avanzadas son estrategias esenciales para combatir el flash y garantizar la producción de piezas de alta calidad.

Prevención de Warpage

Prevenir la guerra es otro desafío común que encuentran los fabricantes de moho de fundición a troqueles. La warpage se refiere a la distorsión o la deformación de la pieza debido a tasas de enfriamiento desiguales, tensiones internas, o inconsistencias materiales. Abordar la guerra requiere un enfoque holístico que incluya optimizar el diseño del sistema de enfriamiento, controlar los parámetros del proceso de fundición, y utilizar técnicas de alivio de estrés para mitigar el riesgo de distorsión en el producto final.

Bian Diecast: Un fabricante de moldes de fundición de troquelza confiable

Al seleccionar un fabricante de moldes de fundición de troquel, Es esencial considerar su experiencia, pericia, capacidades, y medidas de control de calidad. Busque un fabricante que tenga un historial probado de entregar moldes de alta calidad a tiempo y dentro del presupuesto.

Con una rica historia de excelencia y experiencia en la fabricación de moldes de fundición a matrices, Bian Diecast se ha ganado una reputación estelar por entregar moldes de primera categoría que cumplan con los más altos estándares de la industria. En Bian Diecast, La precisión no es solo un objetivo, sino un principio rector en todos los aspectos de su proceso de fabricación de moho. Nuestro equipo de artesanos e ingenieros expertos diseñan y fabrican meticulosamente moldes con tolerancias ajustadas, Asegurar que cada parte producida cumpla con las especificaciones y requisitos exactos de sus clientes. La asociación con Bian Diecast garantiza un proceso de fabricación sin problemas y exitoso, allanando el camino para la producción de piezas de alta calidad que cumplen y superan las expectativas.

Conclusión

El molde de fundición de die es un componente crítico en el proceso de fundición, desempeñando un papel vital en la configuración de las partes metálicas con precisión y precisión. Comprender la importancia del diseño de moho, selección de materiales, Medidas de control de calidad, y superar los desafíos de fabricación es esencial para producir piezas de fundición de alta calidad. Al seleccionar un fabricante de moldes de fundición de troqueles confiable y experimentado, Las empresas pueden garantizar el éxito de sus operaciones de casting de matriz.