Le moulage est un processus de fabrication fascinant qui transforme le métal en fusion en pièces solides à l'aide de moules.. Que vous fabriquiez des bijoux complexes ou des composants de moteur massifs, le type de casting que vous choisissez peut faire toute la différence. Plongeons dans les huit différents types de casting, explorez leurs attributs uniques, et voyez lequel pourrait être le mieux adapté à vos besoins.

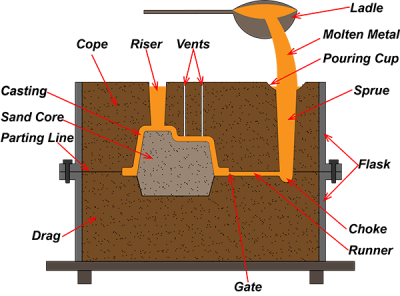

#1: Moulage en sable

Qu'est-ce que le moulage au sable?

Le moulage au sable est l'une des méthodes de moulage les plus anciennes et les plus largement utilisées.. Il s'agit de créer un moule à partir d'un mélange de sable, argile, et de l'eau. Une fois le moule prêt, du métal en fusion est versé, remplir la cavité et former la forme souhaitée une fois refroidi et solidifié.

Applications du moulage au sable

Le moulage au sable est parfait pour les grandes pièces et la production de faibles à moyens volumes. Il est couramment utilisé dans la fabrication de blocs moteurs, pièces de machines, et même des sculptures artistiques. Sa flexibilité en fait un choix populaire dans diverses industries.

Avantages et inconvénients du moulage au sable

Avantages:

- Rentable: Les faibles coûts d’outillage le rendent adapté aux petites et grandes séries.

- Polyvalent: Peut s'adapter à un large éventail de tailles et de complexités.

Inconvénients:

- Finition de surface: Généralement plus rude que les autres méthodes.

- Tolérance dimensionnelle: Moins précis, ce qui peut entraîner un usinage supplémentaire.

Matériaux courants utilisés

Le moulage au sable est souvent utilisé avec des métaux comme la fonte, aluminium, et du bronze. Ces matériaux sont bien adaptés à la nature poreuse du moule en sable.

#2: Moulage d'investissement

Qu'est-ce que le moulage d'investissement?

Moulage de précision, également connu sous le nom de fonte à la cire perdue, consiste à créer un modèle en cire de la pièce, qui est ensuite recouvert d'une coque en céramique. Une fois la coque durcie, la cire a fondu, et du métal en fusion est versé dans la cavité pour créer la pièce finale.

Applications du moulage de précision

Cette méthode est idéale pour produire des composants de haute précision utilisés dans l'aérospatiale, automobile, et industries médicales. Il est parfait pour les pièces nécessitant des détails complexes et des finitions lisses.

Avantages et inconvénients du casting d'investissement

Avantages:

- Haute précision: Capable de produire des géométries complexes avec excellente finition de surface.

- Versatilité: Fonctionne avec une large gamme de métaux, y compris les alliages exotiques.

Inconvénients:

- Coût: Coûts initiaux plus élevés en raison de modèles et de coques complexes.

- Vitesse de production: Généralement plus lent par rapport aux autres méthodes.

Matériaux courants utilisés

Le moulage de précision utilise couramment des matériaux comme l'acier inoxydable, acier au carbone, et superalliages, grâce à leur capacité à s'écouler dans des cavités de moules complexes.

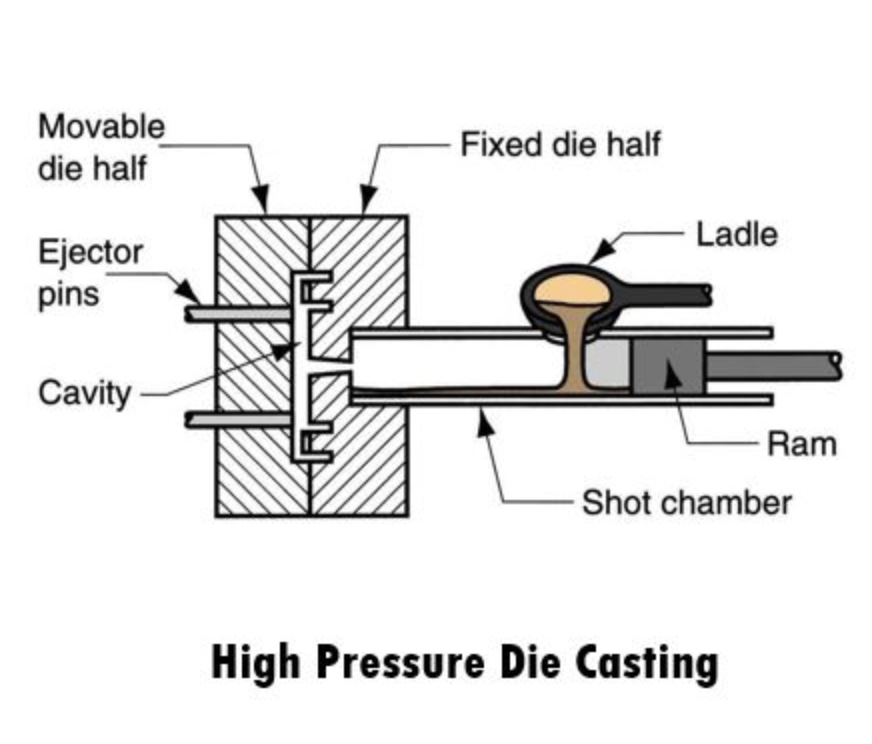

#3: Moulage sous pression

Qu'est-ce que le moulage sous pression?

Moulage sous pression consiste à forcer le métal en fusion dans une cavité de moule sous haute pression. Les moules, ou meurt, sont généralement fabriqués en acier et sont conçus pour être réutilisables pour une production à grand volume.

Applications du moulage sous pression

Le moulage sous pression est largement utilisé dans le industrie automobile pour produire des pièces telles que des composants de moteur et des carters de transmission. Il est également populaire dans l’électronique et les biens de consommation pour sa capacité à créer des formes complexes avec une grande précision..

Avantages et inconvénients du moulage sous pression

Avantages:

- Précision: Excellente précision dimensionnelle et finition de surface.

- Efficacité: Taux de production élevés et cohérence.

Inconvénients:

- Coûts d'outillage: Coûts initiaux élevés pour la création de matrices.

- Limites matérielles: Idéal pour les métaux non ferreux comme l'aluminium et le zinc.

Matériaux courants utilisés

Aluminium, zinc, et le magnésium sont couramment utilisés dans le moulage sous pression en raison de leur capacité à s'écouler facilement dans des moules complexes et de leur adéquation aux applications à haute pression..

#4: Moulage en moule permanent

Qu'est-ce que le moulage en moule permanent?

Le moulage en moule permanent consiste à verser du métal en fusion dans un moule métallique réutilisable.. Contrairement aux moules en sable, ces moules permanents sont fabriqués à partir de matériaux comme l'acier ou le fer et peuvent être utilisés à plusieurs reprises.

Applications du moulage en moule permanent

Cette méthode est souvent utilisée pour produire des pièces de volume moyen à élevé avec une bonne précision dimensionnelle.. Les applications courantes incluent les pièces automobiles, corps de pompe, et composants de petites machines.

Avantages et inconvénients du moulage en moule permanent

Avantages:

- Durabilité: Les moules réutilisables entraînent une réduction des coûts à long terme.

- Bonne finition de surface: Produit des pièces avec une meilleure finition de surface par rapport au moulage au sable.

Inconvénients:

- Coût initial: Coûts d'outillage plus élevés pour la fabrication des moules métalliques.

- Complexité: Moins flexible dans la production de conceptions très complexes.

Matériaux courants utilisés

Aluminium, magnésium, et certains alliages sont souvent utilisés dans le moulage en moule permanent en raison de leur capacité à se solidifier rapidement et de manière cohérente dans des moules réutilisables..

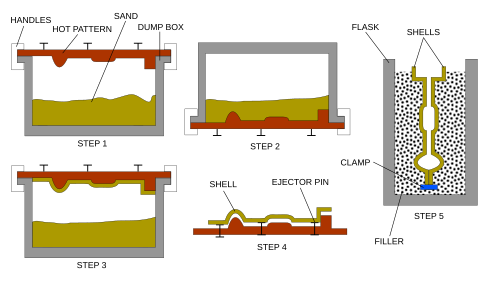

#5: Moulage de coquilles

Qu'est-ce que le moulage de coquilles?

Moulage de coquilles, ou moulage en coquille, consiste à créer une fine coque en céramique autour d'un motif. Une fois la coque durcie, le motif est supprimé, et le métal en fusion est versé dans la cavité pour former la pièce finale.

Applications du moulage en coquille

Cette méthode est bien adaptée à la production de pièces complexes et de haute précision, en particulier dans les industries aérospatiale et de la bijouterie. Il est idéal pour les pièces nécessitant une finition de surface fine et des détails complexes.

Avantages et inconvénients du moulage en coquille

Avantages:

- Précision: Excellent pour les pièces complexes et très détaillées.

- Finition de surface: Fournit une douceur, finition de haute qualité.

Inconvénients:

- Coût: Coûts d'installation initiaux élevés en raison de la coque en céramique.

- Vitesse de production: Plus lent que les autres méthodes de casting.

Matériaux courants utilisés

Le moulage en coque est généralement utilisé avec des métaux comme l'acier inoxydable., aluminium, et titane, choisis pour leur capacité à remplir les moindres détails du moule et à produire des composants de haute qualité.

#6: Coulée centrifuge

Qu'est-ce que la coulée centrifuge?

La coulée centrifuge consiste à verser du métal en fusion dans un moule en rotation. La force centrifuge pousse le métal vers les bords extérieurs du moule, formant une pièce solide aux propriétés denses et uniformes.

Applications de la coulée centrifuge

Cette méthode est utilisée pour fabriquer des pièces cylindriques comme des tuyaux, tubes, et roulements. Il est idéal pour les applications nécessitant une résistance et une uniformité élevées, comme dans les machines industrielles et la construction.

Avantages et inconvénients de la coulée centrifuge

Avantages:

- Densité uniforme: Résultats en dense, des pièces de haute qualité avec moins de défauts.

- Rentable: Efficace pour produire longtemps, composants creux.

Inconvénients:

- Limitation de forme: Convient principalement aux pièces cylindriques.

- Coûts d'installation: Nécessite du matériel et des moules spécifiques.

Matériaux courants utilisés

Les matériaux courants incluent la fonte, acier, et alliages de nickel, qui sont choisis pour leur capacité à bénéficier du processus centrifuge pour produire des pièces à haute résistance.

#7: Moulage de plâtre

Qu'est-ce que le moulage de plâtre?

Le moulage en plâtre consiste à créer un moule à partir de plâtre, qui est ensuite utilisé pour couler du métal en fusion. Cette méthode est similaire au moulage de précision mais utilise du plâtre au lieu d'une coque en céramique..

Applications du moulage de plâtre

Le moulage en plâtre est couramment utilisé pour produire des pièces détaillées et précises en plus petites quantités.. Il est souvent utilisé pour des œuvres d’art, bijoux, et prototypes en raison de sa capacité à capturer des détails fins.

Avantages et inconvénients du moulage en plâtre

Avantages:

- Détail: Excellent pour produire des pièces complexes et détaillées.

- Rentable: Coûts d’outillage inférieurs à ceux d’autres méthodes.

Inconvénients:

- Limites matérielles: Généralement utilisé pour les métaux à point de fusion inférieur.

- Durabilité: Les moules en plâtre ne sont pas aussi durables que les moules en métal.

Matériaux courants utilisés

Des matériaux comme l'aluminium, laiton, et certains alliages à bas point de fusion sont souvent utilisés dans le moulage du plâtre pour leur compatibilité avec le procédé.

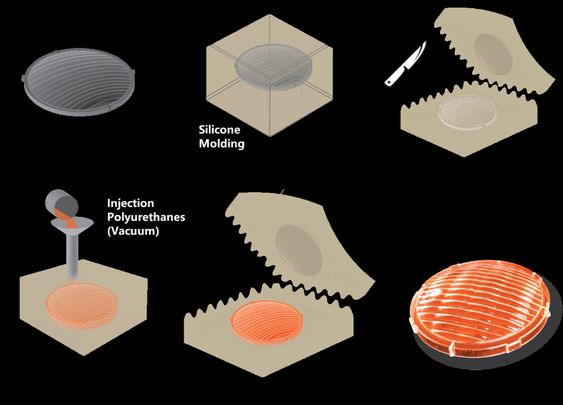

#8: Coulée sous vide

Qu'est-ce que la coulée sous vide?

La coulée sous vide consiste à verser du métal en fusion dans un moule tout en créant un vide pour éliminer l'air et les gaz.. Cette méthode permet de réduire les défauts et d'améliorer la qualité des pièces moulées.

Applications de la coulée sous vide

La coulée sous vide est idéale pour les pièces de haute précision et de haute qualité, souvent utilisé dans l'aérospatiale, automobile, et industries électroniques. Il est particulièrement utile pour les applications où les bulles d’air ou la porosité des gaz peuvent compromettre l’intégrité de la pièce..

Avantages et inconvénients de la coulée sous vide

Avantages:

- Haute qualité: Produit des pièces avec moins de défauts et de meilleures finitions de surface.

- Précision: Excellent pour les composants détaillés et complexes.

Inconvénients:

- Coût: Coûts plus élevés associés aux équipements et matériaux sous vide.

- Complexité: Configuration et processus plus complexes par rapport aux autres méthodes de coulée.

Matériaux courants utilisés

Le moulage sous vide est souvent utilisé avec des matériaux comme l'aluminium, acier inoxydable, et titane, qui bénéficient de la qualité améliorée et de la porosité réduite apportées par le procédé sous vide.

Comparaison des méthodes de coulée

Rentabilité

Quand il s'agit de coût, le moulage en sable et le moulage en plâtre sont généralement plus abordables en raison des coûts d'outillage et d'installation inférieurs. Cependant, des méthodes comme le moulage sous pression et le moulage à modèle perdu, bien que plus cher au départ, peuvent être plus rentables à long terme pour une production en grand volume en raison de leur efficacité et de leur cohérence.

Adéquation du matériau

Différentes méthodes de coulée sont adaptées à différents matériaux. Par exemple, le moulage sous pression excelle avec les métaux non ferreux comme l'aluminium et le zinc, tandis que le moulage de précision peut traiter une large gamme d'alliages, y compris les matériaux à haute température.

Précision et exactitude

Si la précision est votre priorité absolue, le moulage à modèle perdu et le moulage sous vide sont d'excellents choix en raison de leur capacité à produire des pièces très détaillées et précises. D'autre part, le moulage au sable et le moulage en plâtre peuvent offrir moins de précision mais sont plus polyvalents pour manipuler des pièces plus grandes et moins complexes.

Vitesse de production

La vitesse de production varie considérablement selon les méthodes de coulée. Le moulage sous pression et la coulée centrifuge sont connus pour leurs capacités à grande vitesse, ce qui les rend adaptés aux grandes séries de production. En revanche, les méthodes telles que le moulage à modèle perdu et le moulage en coquille peuvent être plus lentes en raison de leurs processus complexes et des exigences détaillées en matière de moules.

Choisir la bonne méthode de casting

Facteurs à considérer

Lors de la sélection de la meilleure méthode de casting, prendre en compte des facteurs tels que la précision requise, le volume de production, et le type de matériau. Chaque méthode de casting a ses propres atouts et limites, donc comprendre ces aspects vous aidera à prendre une décision éclairée.

Exigences matérielles

Différents matériaux ont des besoins de moulage spécifiques. Par exemple, l'aluminium et le zinc conviennent bien au moulage sous pression, tandis que les alliages à haute température peuvent nécessiter un investissement ou une coulée sous vide pour garantir un remplissage et une intégrité structurelle appropriés..

Caractéristiques du produit souhaité

Pensez aux caractéristiques du produit final, telles que la finition de surface, force, et précision dimensionnelle. Les méthodes telles que le moulage à modèle perdu et le moulage sous vide sont excellentes pour les détails, pièces de haute précision, alors que le moulage au sable pourrait être meilleur pour les plus grandes, composants moins détaillés.

Considérations relatives aux coûts

Les contraintes budgétaires jouent un rôle crucial dans le choix d'une méthode de casting. Si vous travaillez avec un budget serré et de petites séries de production, le moulage au sable ou le moulage en plâtre pourraient être plus économiques. Cependant, pour la production en grand volume où la rentabilité à long terme est essentielle, le moulage sous pression et le moulage en moule permanent pourraient être le meilleur investissement.

Conclusion

La sélection de la bonne méthode de coulée peut avoir un impact significatif sur la qualité, coût, et l'efficacité de votre processus de fabrication. Chacun des huit types de moulage : moulage au sable, moulage de précision, moulage sous pression, moulage en moule permanent, moulage de coquille, coulée centrifuge, moulage en plâtre, et coulée sous vide – offre des avantages distincts et convient à différentes applications. En comprenant ces options et en considérant les besoins spécifiques de votre projet, vous pouvez prendre une décision éclairée qui garantit les meilleurs résultats pour vos besoins en matière de casting.