Considérations de conception pour les boîtiers de batterie EV

Boîtiers de batterie pour véhicules électriques (plateaux) sont structurels, enceintes liées à la sécurité qui doivent équilibrer la rigidité, résistance aux intrusions en cas de crash, fiabilité de l'étanchéité, et fabricabilité pour une production en grand volume. Pour les équipes d’ingénierie et de sourcing, la clé n'est pas seulement « peut-il être lancé," mais si la conception peut systématiquement respecter la stabilité dimensionnelle, contrôle de la porosité, et performances d'étanchéité après usinage en production de masse.

| Paramètre d'ingénierie | Fonction critique | Spécification typique |

|---|---|---|

| Intégrité structurelle | Résistance aux chocs des pôles latéraux | 5 Poutres transversales & Rails à section constante |

| Efficacité de masse | Réduction du poids du système | ~ 20 % de la masse totale du système de batterie |

| Performance thermique | Diffusion de la chaleur & dissipation | Conductivité ~120–235 W/m·K (Alliage d'aluminium) |

| Tolérance de fabrication | Planéité de la surface d'étanchéité | ±0,05mm (Interfaces usinées) |

Ce guide examine le processus complet de conception et de fabrication des boîtiers moulés sous pression., de la sélection d'alliages d'aluminium avec une conductivité thermique jusqu'à 200 W/m·K pour atteindre IP67 étanchéité grâce à un usinage de précision. Nous analysons des techniques de production spécifiques, y compris injection assistée par vide et circuits de refroidissement intégrés, qui réduisent les taux de porosité à moins 0.1% et garantir la fiabilité du système à long terme.

Architecture structurelle et exigences de sécurité

Une architecture pratique de plateau de batterie combine généralement des rails périmétriques, traverses, caractéristiques locales d'écrasement/impact, et interfaces pour modules, refroidissement, et couvre. La « meilleure » mise en page varie selon les cibles de la plate-forme (rigidité, espace d'intrusion, stratégie de montage), des contrôles de fabricabilité doivent donc être effectués avant que la conception ne soit gelée.

Du point de vue de la fabrication, les performances structurelles et la fiabilité des joints dépendent fortement de la porosité, distorsion, et la cohérence des données sont contrôlées. Bian moulé sous pression peut prendre en charge l'examen de faisabilité et la planification des processus, tels que l'analyse du flux de moule, options de moulage sous pression sous vide pour les zones sensibles à la porosité, étapes de redressement/remodelage si nécessaire, et stratégie de référence CNC : afin que la pièce finale puisse répondre de manière cohérente aux exigences dimensionnelles et liées aux fuites en production.

Optimisation des matériaux et compromis de poids

La légèreté est importante, mais pour les pièces du groupe motopropulseur/e-drive et du boîtier, le choix de l’alliage est généralement motivé par un ensemble combiné de contraintes: coulabilité pour sections minces, sensibilité à la porosité (surtout pour l'étanchéité), tolérances d'usinage requises, environnement corrosif, et besoins en matière de finition de surface.

Bian Diecast fonctionne généralement avec des alliages de moulage sous pression en aluminium (par ex., ADC12 / Familles Al-Si et autres variantes Al-Si-Mg spécifiées par le projet), et peut également prendre en charge le moulage sous pression du zinc et du magnésium pour des applications appropriées. La sélection finale de l'alliage doit être confirmée avec la fonction de la pièce (structurel vs. couverture), besoins d'étanchéité, et les processus en aval (CNC, revêtement/peinture en poudre, assemblée), et peut être optimisé pendant la phase DFM pour réduire les risques et les coûts de la production de masse.

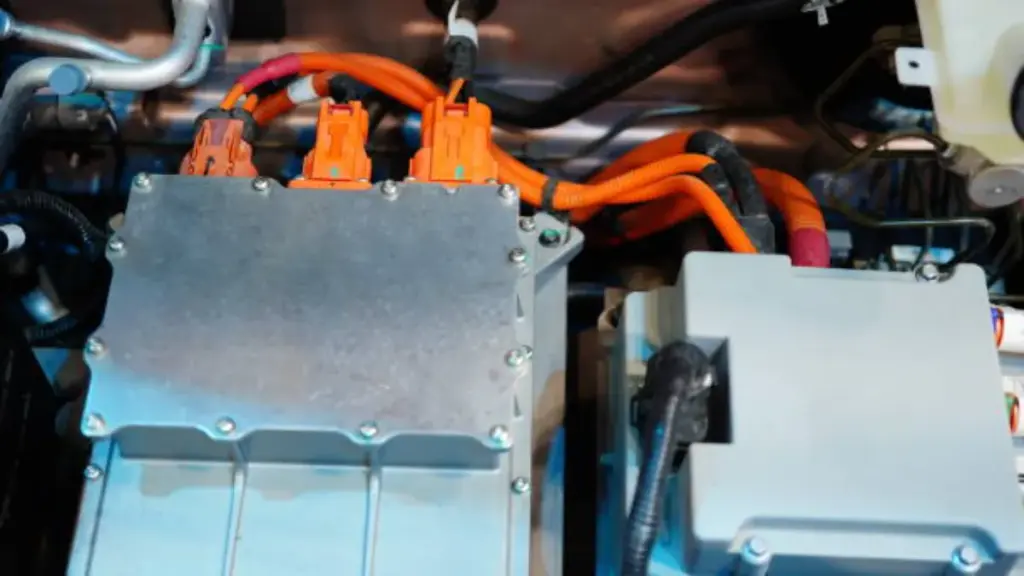

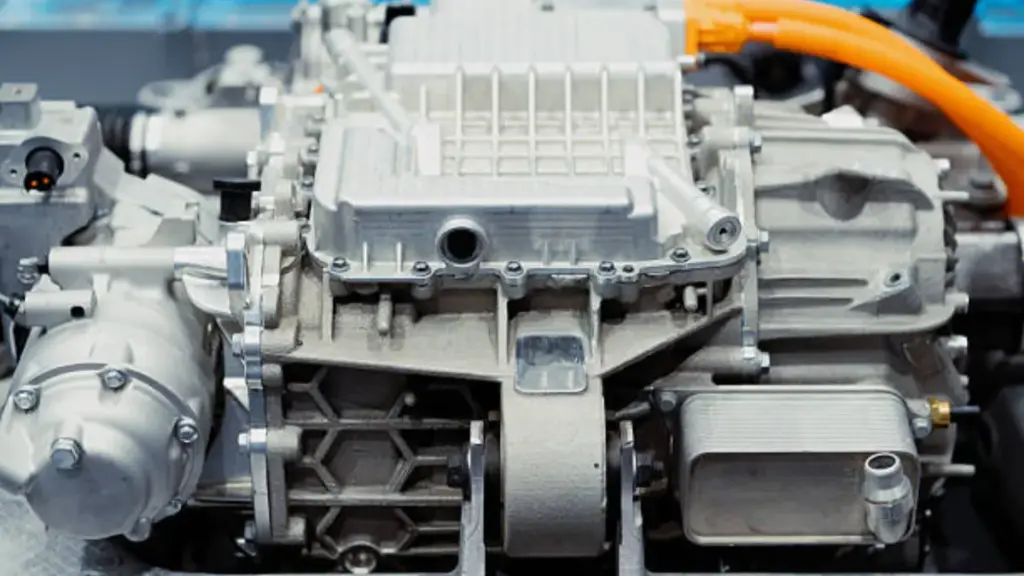

Sélection de matériaux pour une conductivité thermique optimale

Pour e-drive, onduleur, et boîtiers liés à la batterie, Le moulage sous pression d'aluminium est largement sélectionné car il permet des structures légères avec des nervures/bosses intégrées et une répartition efficace de la chaleur, tout en restant compatible avec la fabrication en grand volume.. Les performances thermiques sont influencées par la chimie des alliages, épaisseur de paroi locale, état de surface, et dans quelle mesure le boîtier s'interface avec la solution de refroidissement (plans de contact usinés, Stratégie TIM, et conception de précharge des fixations).

| Composant de gestion thermique | Spécification matérielle | Conductivité thermique (W / m · k) |

|---|---|---|

| Structure du logement (Moulé sous pression) | Alliages Al-Si-Mg (par ex., AlSi10Mg, ADC12) | 96 – 160 |

| Base de la plaque de refroidissement | Aluminium extrudé (par ex., 6série xxx) | 180 – 210 |

| Adhésifs structurels | Polyuréthane chargé / Époxy | 1.5 – 2.8 |

| Combleurs d'espaces (TIM) | Composites chargés de céramique (80 % en poids) | 2.2 – 3.2 |

Propriétés de l'alliage d'aluminium et dissipation thermique

L'aluminium sert de principal dissipateur de chaleur dans les batteries modernes en raison de ses propriétés thermiques favorables par rapport à l'acier ou aux composites polymères.. L'aluminium pur établit la référence avec une conductivité thermique globale d'environ 210 W / m · k. Tout en alliant des éléments comme silicium et le magnésium améliorent la coulabilité et la résistance mécanique, ils réduisent légèrement cette conductivité. Alliages structurels pour moulage sous pression, comme l'A356, ADC12, ou la série 6xxx, conservent généralement des valeurs de conductivité allant de 120 à 200 W / m · k, en fonction de l'état spécifique et de la composition chimique.

Les ingénieurs utilisent ces matériaux pour maintenir les cellules lithium-ion dans la fenêtre de fonctionnement optimale de 15 à 35 °C.. Le boîtier en aluminium absorbe la chaleur générée lors de cycles de charge rapide ou de décharge importante et la transfère au système de refroidissement ou à l'environnement externe.. Bian Diecasting équilibre les formulations d'alliage pour garantir que le boîtier offre la rigidité structurelle nécessaire pour la protection contre les collisions tout en agissant comme un conduit thermique efficace.. Cette double fonctionnalité élimine le besoin de dissipateurs thermiques secondaires excessifs, gain de poids et réduction de la complexité de l'assemblage.

Matériaux d'interface thermique (TIM) et mesures de conductivité

Même avec un boîtier en aluminium hautement conducteur, des espaces d'air microscopiques entre les modules de batterie et la plaque de refroidissement peuvent créer une résistance thermique importante. Matériaux d'interface thermique (TIM) éliminer ces goulots d'étranglement en remplissant les vides avec des composés conducteurs. Les normes industrielles actuelles pour les adhésifs structurels exigent une conductivité thermique minimale de 1.5 W / m · k. Les produits de remplissage avancés atteignent désormais fréquemment 2,2 à 3,2 W/m·K, assurant un transfert de chaleur rapide de la surface de la cellule vers les canaux de refroidissement.

Atteindre ces niveaux de performance nécessite souvent des charges de remplissage allant jusqu'à 80 % en poids, utiliser des matériaux comme l'oxyde d'aluminium (Al₂O₃). Les fabricants utilisent des auxiliaires technologiques pour gérer la viscosité, assurer que le TIM se disperse uniformément sans créer de poches d'air. Mettre à jour un TIM à partir d'un standard 0.2 W/m·K à une haute performance 2.2 La variante W/m·K réduit considérablement la résistance thermique. Les tests montrent que cette mise à niveau peut réduire la température des cellules individuelles de 1 à 2 °C sous charge, une marge critique pour prévenir l’emballement thermique et prolonger la durée de vie de la batterie.

Le processus de fabrication de moulage sous pression étape par étape

Coulée sous pression (HPDC) pour les boîtiers automobiles est un processus reproductible, mais le succès dépend du contrôle de la stabilité du remplissage, ventilation, solidification, et points d'origine d'usinage en aval. Un flux de production de masse typique comprend: préparation de la matrice → dosage/shot → remplissage & intensification → détourage/ébavurage → sablage/redressage (si nécessaire) → Usinage CNC → nettoyage/séchage → inspection → test d'étanchéité (pour pièces scellées) → revêtement/peinture/revêtement en poudre → assemblage & conditionnement.

De la préparation des matrices à l’injection haute pression

Coulée sous pression (HPDC) s'initie à la préparation précise du moule. Les fabricants serrent les matrices en deux parties, généralement usiné à partir d'acier à outils H13, utilisant une force de verrouillage substantielle pour résister aux pressions internes générées pendant le tir. Pour atténuer les chocs thermiques et empêcher l’aluminium de se souder à l’acier, les surfaces de la matrice sont préchauffées jusqu'à une fenêtre de fonctionnement de 150 à 250°C. Les systèmes automatisés appliquent un spray lubrifiant pendant 1 à 5 secondes entre les cycles, créant une barrière qui protège la face de la matrice et facilite l'évacuation de la chaleur.

Après la préparation, la séquence de dosage et d’injection du métal commence. Une poche robotisée verse un volume spécifique d'alliage Al-Si-Mg fondu, comme AlSi10Mg, dans le manchon d'une machine à chambre froide. Un piston hydraulique accélère rapidement, forcer le métal en fusion dans la cavité de la matrice. Cette phase d'injection se produit en seulement 0,02 à 0,2 seconde, une vitesse nécessaire pour remplir les boîtiers de batteries à parois minces et aux géométries complexes avant que le métal ne perde sa fluidité.

Solidification, Éjection, et gestion du cycle

Pendant que le métal refroidit, la machine entame une phase d'intensification, maintenir des pressions hydrauliques de 10 à 175 MPa (environ 1 450 à 25 000 psi) sur le moulage solidifiant. Cette pression soutenue comprime les inclusions de gaz et compense le retrait volumétrique, garantissant une densité de matériau élevée et une intégrité structurelle. Les canaux de refroidissement internes intégrés à l'acier de la matrice dissipent activement la chaleur., contrôler la vitesse de solidification pour affiner la microstructure et protéger l'outil de la fatigue thermique.

Le cycle de processus se termine lorsque le composant atteint un état rigide adapté au retrait.. Les broches d'éjection s'étendent pour pousser la pièce moulée hors du moule., la séquence entière, du serrage à l'éjection, prenant généralement 20 à 60 secondes. pièces de structure automobile. Les éjectés “tir,” comprenant le boîtier de batterie, coureurs, et déborde, passe à une presse de finition où l'excédent de matière est retiré avant que la pièce n'entre dans les flux de travail d'usinage CNC ou de traitement de surface en aval.

Conçu pour la précision. Conçu pour l'échelle.

Atteindre l'étanchéité IP67 grâce à une fabrication de précision

Protection contre la pénétration (par ex., IP67 selon CEI 60529) est obtenu en combinant une géométrie favorable à l'étanchéité avec une fabrication et une vérification contrôlées. Les stratégies de conception typiques incluent les rainures de joint, nervures imbriquées, et des concepts de joints qui minimisent les chemins de fuite directs, tout en laissant une surépaisseur d'usinage suffisante sur les interfaces d'étanchéité.

Du côté de la fabrication, la fiabilité de l'étanchéité dépend généralement de trois contrôles liés:

(1) gestion du risque de porosité lors de la coulée (souvent soutenu par des processus de simulation et assistés par vide pour les pièces critiques)

(2) Usinage CNC des plans d'étanchéité et des références pour répondre aux exigences de planéité/rugosité spécifiées par le client, et

(3) test d'étanchéité (méthodes de chute de pression/vide selon les besoins) pour valider chaque lot de production ou 100% parties, en fonction du plan qualité du programme. Ce « casting + machine + «vérifier» la boucle est une capacité clé pour automobile des boîtiers où l'étanchéité et la stabilité dimensionnelle doivent rester constantes sur de longues séries de production.

Intégration de systèmes de refroidissement pendant la coulée

Pour les logements liés à la gestion thermique, l'intégration du refroidissement peut être réalisée de différentes manières en fonction des objectifs de risque et de coût: nervures coulées et caractéristiques de répartition de la chaleur, plans d'interface usinés pour plaques froides, ou passages intégrés et interfaces prêtes à monter. La meilleure approche doit être évaluée en même temps que les exigences d'étanchéité, facilité d'entretien, et comment le système sera assemblé (attaches, adhésifs, TIM, et les tolérances).

Régulation thermique des moules et conception des canaux

Le fonctionnement optimal de la matrice nécessite de maintenir la température du moule entre 180 et 250 °C à l'aide de systèmes d'huile chaude ou d'eau sous pression.. Les ingénieurs conçoivent des canaux de refroidissement placés entre 8 et 12 mm sous la surface de la cavité, avec un diamètre d'au moins 8 mm, assurer une extraction efficace de la chaleur pendant la fenêtre de solidification. Cette géométrie spécifique équilibre le besoin d'évacuation rapide de la chaleur avec la résistance mécanique requise pour soutenir l'acier de la matrice sous les forces de serrage..

Unités avancées de contrôle de la température (TCU) atteindre une précision de ± 1 °C pour stabiliser les conditions du processus. Ces systèmes utilisent une surveillance multizone qui déclenche des alarmes si les différences de température régionales dépassent 5°C., empêchant une solidification inégale. Pour les géométries complexes avec des points chauds distincts, les fabricants utilisent des réseaux de refroidissement multi-circuits et des technologies de refroidissement ponctuel, comme jetPulse. Ces méthodes de refroidissement ciblées gèrent activement les zones à forte chaleur pour réduire les temps de cycle et atténuer les risques de soudure sans compromettre l'équilibre thermique de l'ensemble de l'outil..

Circuits de refroidissement intégrés moulés sur place

Les progrès récents en matière de moulage sous pression haute pression permettent l'intégration de tubes en aluminium EN AW-6063 ou EN AW-3003 directement dans le boîtier.. Cette technique crée un composant monolithique avec des chemins de refroidissement internes, utilisant généralement 12 tubes de diamètre extérieur de mm. En éliminant le besoin de plaques de refroidissement externes, cette approche réduit considérablement les risques de fuite et améliore la conductance thermique des cellules de la batterie vers le fluide caloporteur.

Les équipes de production doivent calibrer les paramètres du processus spécifiquement pour protéger les tubes insérés de l'effondrement. Les pressions de coulée varient généralement de 600 à 1 200 bars avec des vitesses de piston limitées à 2,5 à 4,5 m/s.. Pour garantir davantage la stabilité, les opérateurs préchauffent les tubes inserts à 200°C. Cette étape de préchauffage minimise le choc thermique lorsque les tubes entrent en contact avec l'aluminium fondu, qui culmine autour de 530°C, garantissant une liaison métallurgique robuste et une géométrie cohérente du chemin d'écoulement.

Post-traitement: Usinage CNC pour les surfaces d'étanchéité

Les surfaces telles que coulées répondent rarement directement aux exigences d’étanchéité, l'usinage CNC est donc généralement appliqué aux interfaces fonctionnelles telles que les brides de couvercle, rainures de joint, Le joint torique atterrit, sièges de roulement/localisateur, et fonctionnalités filetées. L’objectif de l’usinage est de fournir des références stables, planéité contrôlée, et une finition de surface qui correspond à la stratégie d’étanchéité et à la méthode de validation du client./

Avec une capacité CNC étendue et une inspection interne (par ex., MMT et outils de mesure dimensionnelle), Bian Diecasting peut exécuter le « casting » + usinage de précision + vérification » en tant que processus contrôlé, réduire les transferts de fournisseurs qui introduisent souvent des variations. Après usinage, le nettoyage/séchage et les tests d'étanchéité peuvent être intégrés au flux de production des boîtiers à étanchéité critique afin de réduire le risque de défaillances tardives lors de l'assemblage par le client.

Contrôle qualité dans la production de logements pour véhicules électriques

Le contrôle qualité des boîtiers de batteries de véhicules électriques associe une gestion environnementale stricte à des tests physiques automatisés. Les lignes de production utilisent ISO 14644-1 salles blanches (Classe 7-8) pour minimiser la contamination, tandis que l'intégrité structurelle est vérifiée par une inspection des soudures au laser 3D et des tests de fuite de pression en fin de ligne pour garantir l'étanchéité IP67..

OIN 14644 Normes des salles blanches et contrôle de la contamination

Les environnements de fabrication des composants de batteries de véhicules électriques doivent respecter des protocoles de propreté rigides pour éviter toute contamination microscopique susceptible de compromettre la sécurité des cellules ou l'isolation électrique.. Les installations de production mettent en œuvre la norme ISO 14644-1 normes, attribuant généralement une classe ISO 7 ou Classe 8 environnements pour l'assemblage général de boîtiers et l'intégration de packs. Des processus amont plus sensibles, comme la fabrication de cellules ou l'empilement de modules, nécessitent souvent la classe ISO 5 ou Classe 6 zones, où les limites de particules sont strictement appliquées à ≤3 520 particules (≥0,5 µm) par mètre cube.

Au-delà du contrôle des particules, la régulation de l'humidité est essentielle pour protéger les produits chimiques lithium-ion de la dégradation induite par l'humidité. Des salles sèches à très faible humidité sont intégrées à la chaîne de montage pour maintenir des points de rosée stables pendant le processus de scellage. Ces contrôles environnementaux fonctionnent dans des cadres de gestion de la qualité plus larges, comme l'IATF 16949. Protocoles de validation, y compris la qualification d'installation (QI), Qualification opérationnelle (QO), et qualification des performances (PQ), garantir que tous les systèmes de salle blanche répondent systématiquement aux spécifications techniques requises pour la sécurité des batteries de qualité automobile.

Inspection automatisée des soudures et tests d'étanchéité en fin de ligne

L'intégrité structurelle et les performances d'étanchéité dépendent de méthodes de vérification de haute précision appliquées à chaque unité sortant de la ligne.. Les boîtiers de batterie contiennent souvent plus 150 cordons de soudure individuels qui nécessitent 100% inspection. Des systèmes de vision automatisés utilisant la triangulation laser 3D analysent ces joints en temps réel pour détecter les défauts microscopiques, porosité, ou des écarts géométriques qui pourraient conduire à une défaillance structurelle sous les charges G du véhicule.

Pour garantir que le boîtier répond aux normes de protection contre l'infiltration IP67, les fabricants imposent des tests de perte de pression en fin de ligne. Ce processus met le boîtier sous pression avec de l'air ou un gaz traceur et surveille la perte de pression pendant un temps de séjour défini pour identifier les chemins de fuite.. Contrôles non destructifs complémentaires, tels que la détection de défauts aux rayons X et la machine à mesurer tridimensionnelle (MMT) analyse, vérifie la densité de coulée interne et la précision dimensionnelle. Ces contrôles rigoureux garantissent que le boîtier peut résister aux différences de pression internes et aux facteurs de stress environnementaux externes tout au long du cycle de vie du véhicule..

Étude de cas: Un niveau 1 Boîtier de batterie du fournisseur

Un défi commun pour les véhicules électriques / onduleur / Les boîtiers étanches équilibrent la complexité des parois minces avec le contrôle de la porosité et des données d'usinage stables. Dans les projets d'amélioration typiques, les problèmes peuvent n'apparaître qu'au stade final, comme les échecs des tests d'étanchéité après qu'une valeur d'usinage significative a déjà été ajoutée, créant des risques de rebut et de calendrier.

Une voie d’atténuation éprouvée consiste à déplacer la « prévention des défauts » en amont: utiliser l'analyse des flux de moule pour identifier les risques de turbulence et d'emprisonnement d'air, optimiser la conception des vannes/débordements/ventilations, et évaluer le moulage sous pression sous vide pour les zones sensibles à la porosité. En aval, combiner l'inspection aux rayons X (comme l'exige le programme), Mesure sur MMT pour la stabilité des données, et des tests d'étanchéité pour boucler la boucle, afin que les ajustements du processus soient vérifiés rapidement et que la production puisse atteindre un niveau stable., rendement reproductible pour un approvisionnement à long terme.

Pensées finales

La création de boîtiers de batterie pour véhicules électriques efficaces nécessite un équilibre précis entre le renforcement structurel et la réduction de masse. Le moulage sous haute pression permet aux ingénieurs de produire des composants monolithiques en aluminium qui intègrent parfaitement la protection contre les collisions avec les canaux de gestion thermique. En optimisant la sélection des alliages et en utilisant une simulation topologique avancée, les constructeurs obtiennent la résistance mécanique nécessaire pour résister aux impacts latéraux sans compromettre l’autonomie du véhicule ou la dynamique du châssis.

La fiabilité découle en fin de compte d'un contrôle et d'une validation rigoureux des processus. Obtenir une étanchéité IP67 constante nécessite plus qu'une simple conception robuste; cela nécessite un usinage CNC précis des surfaces de contact et des tests automatisés de chute de pression pour garantir l'intégrité hermétique. À mesure que les architectures des véhicules électriques évoluent, la capacité d'exécuter ces flux de fabrication complexes distingue les produits durables, systèmes de batteries hautes performances parmi ceux sujets à des défaillances environnementales prématurées.

Foire aux questions

Quel est le meilleur alliage d'aluminium pour les boîtiers de batterie EV?

Alliages d'aluminium moulés à haute teneur en silicium comme l'A390 (AlSi17Cu4,5Mg) sont fréquemment sélectionnés pour leurs rapports dureté/poids supérieurs. Pour panneaux de dessous structurels, alliages à haute résistance de la série 6000 tels que 6111 en âge de pointe sont également courants, offrant environ 30% gain de poids par rapport à la norme AA5754-O.

Comment les batteries moulées sous pression sont-elles validées pour la résistance aux fuites?

Pour obtenir une protection contre la pénétration IP67 – IP69K, les boîtiers sont soumis à des tests de fuite de gaz traceur avec des limites strictes, généralement sous 15 sccm pour les boîtiers principaux et inférieurs 5 sccm pour les couvertures. Les fabricants doivent également contrôler la porosité interne jusqu'en dessous 0.1% pendant le processus de coulée pour assurer l’intégrité hermétique.

Quand le moulage sous pression est-il préféré à l'extrusion pour les boîtiers de véhicules électriques ??

Le moulage sous pression est le choix dominant pour les géométries complexes nécessitant des canaux de refroidissement intégrés, les patrons, et boîtes à bornes en un seul coup. L'extrusion est généralement réservée aux opérations les plus simples., conceptions à section constante où une résistance de profil plus élevée et des coûts d'outillage inférieurs sont prioritaires.

Quelle est l'épaisseur de paroi typique des plateaux de batterie en aluminium?

La plupart des plateaux de batterie en aluminium présentent une épaisseur de paroi comprise entre 1.0 mm et 3.0 mm. Cependant, les zones structurelles et les points de montage augmentent souvent cette épaisseur à 10-12 mm pour supporter les charges mécaniques et assurer une rigidité suffisante.

Quel est le coût attendu pour un moule de moulage sous pression pour boîtier de batterie?

Pour les pièces structurelles à l’échelle automobile, un moule en acier dédié coûte généralement entre $50,000 et $150,000. Ces moules sont généralement conçus pour une durée de vie de 80,000 à 100,000 prises de vue avant de nécessiter une remise à neuf majeure.

Quelle est la conductivité thermique de l'aluminium A380 pour les applications de refroidissement?

L'aluminium A380, conforme aux normes industrielles, offre une conductivité thermique d'environ 96 W/m·K à température ambiante. Ce niveau est suffisant pour de nombreuses applications de gestion thermique, permettant au boîtier lui-même d'aider à la dissipation thermique.