Le moule de moulage de moules joue un rôle essentiel dans le processus de fabrication de création de pièces de métal de précision. Dans cet article, Nous nous plongerons dans les subtilités du moule à moulage, Pourquoi c'est important, les différents types de matériaux en acier utilisés pour les moules à moulage, Le processus de conception de moisissure, Défis rencontrés dans la fabrication de moisissures, et comment sélectionner un fabricant de moules à moulage fiable.

Qu'est-ce que le moule de moulage sous pression?

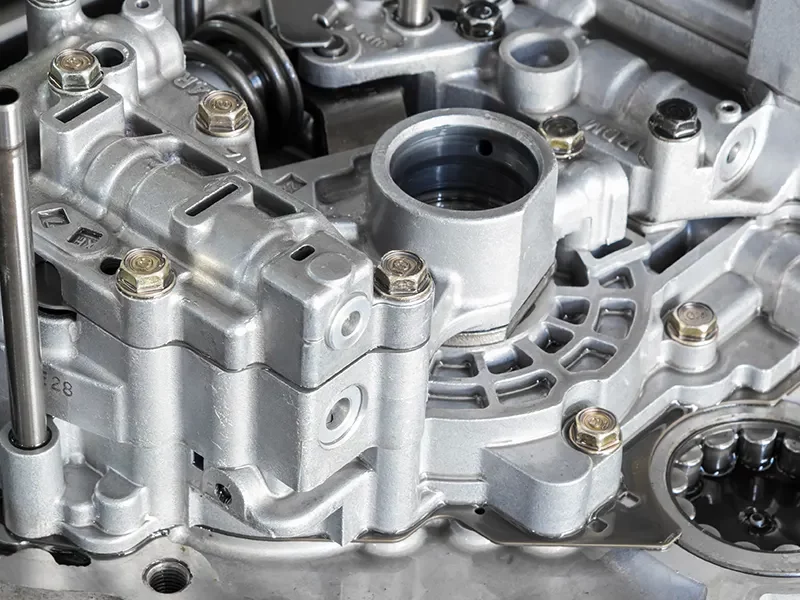

Le moule à moulage est un moule permanent qui est utilisé pour façonner le métal fondu dans une conception ou une forme spécifique. C'est un composant crucial dans le processus de moulage sous pression, car il détermine le résultat final de la fabrication de la partie. Le moule est généralement fabriqué à partir de matériaux en acier de haute qualité pour résister à des températures et une pression élevées.

Le moule de moulage de dépérisation se compose de deux parties: la cavité, qui est l'image négative de la partie finale, et le noyau, qui façonne les caractéristiques internes de la pièce. Le moule est conçu pour permettre au métal en fusion de s'écouler dans la cavité sous haute pression, solidifier, puis être éjecté comme une partie finie.

Pourquoi la moisissure est-elle importante pour le moulage de la matrice?

Le moule est essentiel pour maintenir la précision dimensionnelle et état de surface de la dernière partie. Il joue également un rôle crucial pour assurer l'intégrité structurelle de la pièce. Sans un moule correctement conçu, Le processus de moulage de la matrice ne serait pas en mesure de produire des pièces avec la précision et la qualité requises.

Matériaux en acier général pour moules à moulage

Aluminium,Le zinc et le magnésium sont trois alliages communs utilisés pour conception de moule à coulée.

Moule de moulage en alliage en alliage en aluminium

L'aluminium est un choix populaire pour les moules de moulage par matrice en raison de son excellente conductivité thermique et de ses propriétés légères. Les moules de moulage en aluminium sont idéaux pour les courses de production à haut volume et peuvent résister à des cycles répétés de chauffage et de refroidissement sans déformation ni fissuration.

Moule de moulage en alliage en alliage en zinc

Les alliages de zinc sont couramment utilisés pour les moules de moulage par matrice en raison de leurs propriétés d'écoulement supérieures et de leur stabilité dimensionnelle élevée. Les moules en zinc sont durables et résistants à la corrosion, Les rendre idéaux pour produire des pièces avec des conceptions complexes et des murs minces.

Moule de coulée en alliage en alliage de magnésium

Les alliages de magnésium sont légers et ont un excellent rapport force / poids, Les rendre idéaux pour le matériau de moisissure de moulage de matrice qui nécessite une résistance et une durabilité élevé. Les moules en magnésium peuvent supporter des températures extrêmes et fournir une excellente finition de surface.

Processus de conception de moisissure pour la coulée

Le processus de conception de moisissure pour la coulée de la matrice est un aspect essentiel du processus global de moulage, car il affecte directement la qualité, efficacité, et la rentabilité de la production de pièces moulées. Voici un aperçu du processus de conception de moisissure typique pour le moulage:

#1: Définir les exigences des pièces

Commencez par comprendre les exigences spécifiques de la pièce à mourir, y compris les dimensions, caractéristiques, Propriétés des matériaux, et volume de production. Ces informations aideront à guider le processus de conception des moisissures et à garantir que le moule répond aux spécifications souhaitées.

#2: Sélection des matériaux

Choisissez le matériau approprié pour le moule de moulage de la matrice en fonction de facteurs tels que la conductivité thermique, résistance à l'usure, extension thermique, et le coût. Les matériaux communs pour les moules à coulée de matrice incluent l'acier à outils, H13, et P20.

#3: Créer des concepts de conception initiaux

En fonction des exigences de la pièce et de la sélection des matériaux, Développer des concepts de conception initiaux pour le moule. Tenez compte des facteurs tels que l'emplacement de la ligne de séparation, conception du système de déclenchement, placement de canal de refroidissement, méthodes d'éjection, et les options de ventilation.

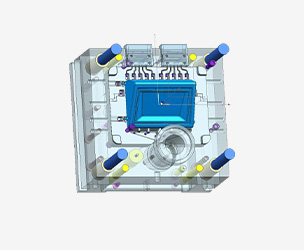

#4: Modélisation CAO

Utiliser la conception assistée par ordinateur (GOUJAT) Logiciel pour créer des modèles 3D détaillés des composants de moule de moulage de moules, y compris la cavité, cœur, canaux de refroidissement, système d'éjection, et d'autres fonctionnalités. La modélisation CAD permet une représentation précise et précise de la conception de la moisissure.

#5: Analyser et optimiser la conception

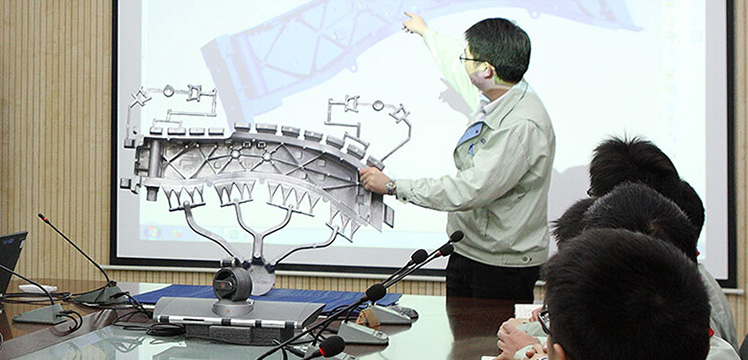

Effectuer des simulations et une analyse à l'aide d'un logiciel spécialisé pour évaluer la conception de moisissure pour des facteurs tels que les performances thermiques, débit de fluide, rétrécissement et warpage, et caractéristiques de remplissage de moisissures. Cela aide à optimiser la conception de moisissure pour une production de moulage efficace et efficace.

#6: Finaliser la conception de moisissure

Sur la base des résultats de l'analyse et des commentaires, Affinez et finalisez la conception des moisissures pour s'assurer qu'elle répond à toutes les exigences pour la qualité des pièces, efficacité de production, et la longévité des moisissures. Faites attention à des détails tels que des angles de projet, filets, état de surface, et partie des fonctionnalités d'éjection.

#7: Créer des dessins détaillés

Générer des dessins d'ingénierie détaillés et des spécifications pour les composants de moule de moulage de la matrice, y compris les dimensions, tolérances, matériels, traitements de surface, et instructions d'assemblage. Ces dessins servent de plan pour fabriquer le moule.

#8: Fabriquer le moule

Transférer la conception de moisissure finalisée à un fabricant de moisissures pour la fabrication. Le processus de fabrication peut impliquer diverses techniques telles que l'usinage CNC, EDM (usinage à décharge électrique), affûtage, traitement thermique, et polissage pour créer les composants de moule.

#9: Tester et valider le moule

Une fois le moule fabriqué, effectuer des tests et une validation pour s'assurer qu'il répond aux spécifications requises et produit des pièces de repérage de haute qualité. Testez le moule pour des facteurs tels que la précision de la dimension, état de surface, temps de cycle, et les performances globales.

#10: Affiner et affiner

Sur la base des résultats des tests et des commentaires, Faire tous les ajustements ou raffinements nécessaires à la conception du moule pour optimiser les performances et résoudre tous les problèmes. L'amélioration itérative est courante pour obtenir les meilleurs résultats dans la production de moulage.

#11: Mettre en œuvre dans la production

Une fois la conception de moisissure validée et approuvée, Intégrez-le dans le processus de production de moulage par matrice pour un usage régulier. Surveillez les performances du moule pendant les courses de production et effectuez une maintenance régulière pour assurer sa longévité et sa fiabilité.

En suivant un processus de conception de moisissure structurée pour la coulée, Les fabricants peuvent créer des moules de haute qualité qui répondent aux exigences spécifiques des pièces à produire, Optimiser l'efficacité de la production, et assurer une production de moulage cohérente et fiable.

Défis dans la fabrication de moisissures de moulage de moulage

La fabrication de moules de moulage de moulage pose plusieurs défis, comme atteindre des tolérances étroites, contrôler la porosité, Minimiser Flash, et empêcher le warpage.

Poursuite implacable de la réalisation de tolérances étroites

L'un des obstacles les plus importants dans la conception de moule à coulée de dé Poursuite implacable de la réalisation de tolérances étroites. Assurer que les dimensions, angle, et les spécifications de la partie finale sont remplies avec les plus grandes exigences de précision attention aux détails et à l'expertise technique. Tout écart par rapport aux tolérances souhaitées peut entraîner des pièces défectueuses et des retards de production, mettre en évidence la criticité de ce défi dans le processus de fabrication.

Contrôler la porosité

Contrôler la porosité est un autre défi vital auquel sont confrontés les fabricants de moisissures de moulage de moulage. La porosité fait référence à la présence de petits vides ou trous dans le matériau de la pièce, qui peut compromettre son intégrité structurelle et son attrait esthétique. La prévention de la porosité nécessite une compréhension complète des propriétés des alliages métalliques, Paramètres de coulée optimaux, et conception efficace de moisissure pour minimiser le risque de piégeage à l'air pendant le processus de coulée.

Minimiser Flash, ou excès de matériau

Minimiser Flash, ou excès de matériau qui se forme le long des lignes de séparation du moule, est un défi persistant dans la fabrication de moisissures de moulage de dépérisation. Flash nuise non seulement à l'attrait visuel de la partie finale, mais peut également affecter ses performances fonctionnelles. Implémentation de conceptions de moisissures précises, Maintenir des conditions de coulée cohérentes, et l'utilisation de techniques de coupe avancées sont des stratégies essentielles pour lutter contre le flash et assurer la production de pièces de haute qualité.

Empêcher Warpage

La prévention de Warpage est un autre défi commun que les fabricants de moules de moulage de moules rencontrent. Warpage fait référence à la distorsion ou à la déformation de la pièce en raison de taux de refroidissement inégaux, contraintes internes, ou incohérences matérielles. L'adressage de Warpage nécessite une approche holistique qui comprend l'optimisation de la conception du système de refroidissement, Contrôlant les paramètres du processus de coulée, et en utilisant des techniques de soulagement du stress pour atténuer le risque de distorsion dans le produit final.

Bian moulé sous pression: Un fabricant de moules de moulage de dépérisation digne de confiance

Lors de la sélection d'un fabricant de moisissures de moulage par dé, il est essentiel de considérer leur expérience, compétence, capacités, et mesures de contrôle de la qualité. Recherchez un fabricant qui a des antécédents éprouvés de la livraison de moules de haute qualité à temps et dans le budget.

Avec une riche histoire d'excellence et d'expertise dans la fabrication de moisissures de moulage de moulage, Bian moulé sous pression a acquis une réputation stellaire pour la livraison de moules de premier ordre qui répondent aux normes les plus élevées de l'industrie. Chez Bian moulé sous pression, La précision n'est pas seulement un objectif mais un principe directeur dans tous les aspects de leur processus de fabrication de moisissures. Notre équipe d'artisans et d'ingénieurs qualifiés conçoit et fabrique méticuleusement des moules avec des tolérances serrées, S'assurer que chaque partie produite répond aux spécifications et exigences exactes de leurs clients. Le partenariat avec Bian Diecast garantit un processus de fabrication sans couture et réussi, ouvrir la voie à la production de pièces de haute qualité qui répondent et dépassent les attentes.

Conclusion

Le moule de moulage de matrice est un élément essentiel du processus de moulage de la mat, jouer un rôle vital dans la mise en forme de pièces métalliques avec précision et précision. Comprendre l'importance de la conception des moisissures, Sélection des matériaux, Mesures de contrôle de la qualité, Et surmonter les défis de fabrication est essentiel pour produire. En sélectionnant un fabricant de moules à moulage fiable et expérimenté, Les entreprises peuvent assurer le succès de leurs opérations de casting de dé.