Si vous vous êtes déjà émerveillé par les détails complexes des composants du moteur d'une voiture ou de la sensation robuste d'un luminaire décoratif, Vous pourriez avoir le casting de zinc pour remercier. Ce processus, mais souvent éclipsé par son homologue en aluminium, est une pierre angulaire dans la fabrication. Mais qu'est-ce que le casting de zinc, Et pourquoi devriez-vous vous soucier? Plongeons et explorons ce monde fascinant.

Qu'est-ce que le casting de zinc?

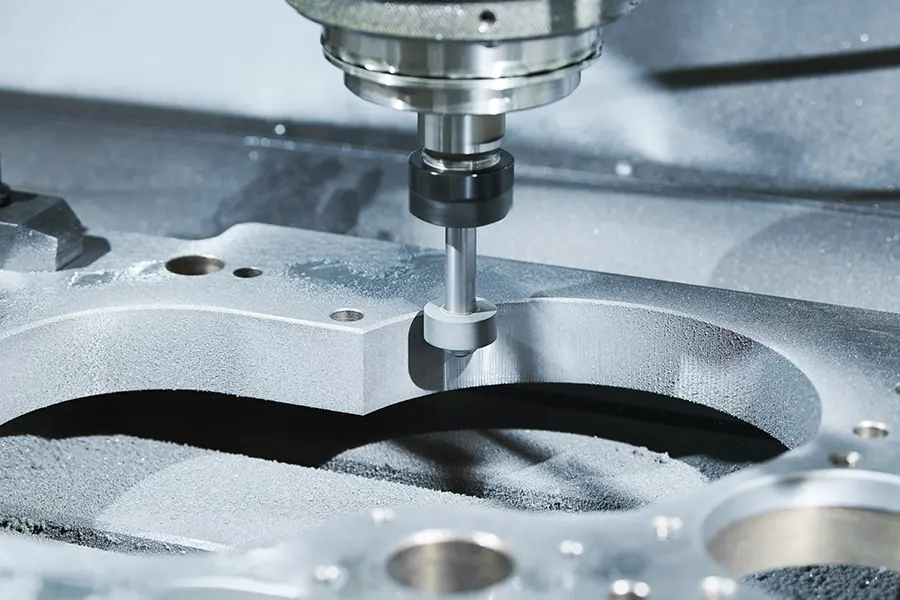

Le moulage du zinc est un processus de fabrication où le zinc fondu est injecté dans un moule pour créer des pièces métalliques précises et complexes. Cette méthode est favorisée pour sa capacité à produire des volumes élevés de pièces identiques avec des tolérances étroites et d'excellentes finitions de surface. C'est comme faire cuire un gâteau, Mais au lieu de la pâte, Vous avez du métal fondu, Et au lieu d'un gâteau, Vous devenez durable, composants métalliques détaillés.

Le processus de casting de moules en zinc

Le processus de moulage en alliage en zinc est assez méthodique, impliquant plusieurs étapes clés pour s'assurer que le produit final répond aux normes de qualité strictes.

Étape #1: Maisse et injection

D'abord, Les lingots en alliage de zinc sont fondus dans une fournaise jusqu'à ce qu'ils deviennent un liquide autour 800 diplômes Fahrenheit. Ce zinc fondu est ensuite injecté sous haute pression dans un moule en acier, connu comme un dé. Imaginez une seringue géante poussant le métal dans un moule avec précision et vitesse.

Étape #2: Refroidissement et solidification

Une fois le zinc fondu remplit le moule, il est autorisé à refroidir et à se solidifier. Cette étape est cruciale car elle détermine la forme finale et l'intégrité structurelle de la partie de la distribution. Pensez-y comme laisser votre gâteau refroidir avant de le sortir de la casserole pour éviter de s'effondrer.

Étape #3: Éjection et coupe

Une fois la pièce refroidie, il est éjecté de la dé. Cependant, Ce n'est pas encore tout à fait prêt. L'étape suivante consiste à réduire tout excès de matériau, connu sous le nom de flash, Pour s'assurer que la pièce répond aux spécifications souhaitées. Cela s'apparente au glaçage de votre gâteau, s'assurer qu'il a l'air aussi bon qu'il a le goût.

Alliages de zinc populaires dans le casting de mat

Le casting de zinc n'est pas un processus unique. Différents alliages sont utilisés en fonction de l'application, avec chacun offrant des propriétés uniques.

Alliages zamak

Les alliages zamak sont parmi les plus couramment utilisés dans le moulage du zinc, Prise pour leur force et leur polyvalence.

- Charges 3: Charges 3 est le cheval de bataille des alliages de zinc. Il offre un grand équilibre de force, ductilité, et résistance à l'impact, Le rendre adapté à un large éventail d'applications.

- Charges 5: Pour les applications nécessitant une dureté et une force plus élevées, Charges 5 est le choix incontournable. Il a un contenu en cuivre légèrement plus élevé, Améliorer ses propriétés mécaniques.

- Charges 2: Charges 2 est connu pour sa force et sa dureté exceptionnelles, Bien qu'il soit moins ductile que les autres alliages Zamak. Il est idéal pour les pièces qui ont besoin de supporter une usure lourde.

Alliages za

Alliages za (Zinc-aluminium) sont une autre catégorie, offrant un ensemble différent de caractéristiques.

- Pour 8: ZA-8 est réputé pour ses excellentes caractéristiques de coulée et sa force, Le rendre idéal pour les petits, Pièces plus complexes.

- Pour 12: Avec un contenu en aluminium plus élevé, ZA-12 offre une dureté supérieure et une résistance à l'usure, Convient aux composants exposés à la friction.

- ZA-27: Le ZA-27 possède la plus haute résistance et la plus faible densité de tous les alliages de zinc, Le rendre parfait pour les pièces qui doivent être à la fois solides et légères.

Avantages du casting de zinc

Pourquoi choisir le moulage du zinc sur d'autres méthodes? Voici quelques raisons convaincantes:

Efficacité de production élevée

Le processus de moulage de la matrice, en particulier le moulage du zinc, Permet une production à grande vitesse et à grand volume. Les machines de coulée à mamelle chaude peuvent atteindre une moyenne de 400 à 900 pièces moulées par heure, Augmentation significative de l'efficacité de la production.

Précision dimensionnelle élevée

Les moulages de matrices présentent une précision dimensionnelle élevée, en règle générale des tolérances de IT13 à IT15 selon GB 1800-2009, Et dans certains cas, Même jusqu'à it10 à it11. Cela permet aux moulages de matrices de répondre aux exigences des composants de précision.

Excellente qualité de surface

Les pièces moulées possèdent une qualité de surface élevée, avec des valeurs de rugosité de surface allant de RA 3.2 à 1.6 μm, et réaliser localement RA 0.8 μm. Cette surface de haute qualité réduit le besoin de traitement ultérieur, réduire les coûts.

Capacité à lancer des pièces complexes à parois minces

Les pièces moulées en zinc peuvent avoir des formes de pièces complexes tout en maintenant des épaisseurs de paroi fines, avec l'épaisseur de paroi minimale des pièces moulées en alliage en alliage de zinc atteignant 0.3 mm.

Bonnes propriétés mécaniques

Le métal fait fondre rapidement dans le moule de coulée sous pression sous pression, résultant en une structure à grains fins et dense près de la surface. Cela donne à des moulages de moules plus fortes et dureté.

Inconvénients du casting de zinc

Aucun processus n'est parfait. Zinc Die Casting a ses inconvénients:

Coûts d'équipement élevés

Le coût de l'équipement et des moules de coulée est élevé, Augmenter le coût d'investissement initial. Donc, Le moulage de la matrice convient généralement à la production de masse de grandes quantités de produits.

Sensibilité à la porosité du gaz

En raison de la vitesse très élevée à laquelle le métal fondu remplit la cavité du moule pendant la coulée, et la non-perméabilité des matériaux de moisissure, Les moulages de mat. Cela peut affecter la force et les performances des pièces moulées.

Exigences de moisissures élevées

La conception et la fabrication de moisissures nécessitent une haute précision et une qualité pour garantir la précision dimensionnelle et la qualité de surface des pièces moulées. Cela augmente le coût et la difficulté de fabrication de moisissures.

Exigences élevées de matières premières

La coulée de matrice a des exigences élevées pour la pureté et la composition en alliage des matières premières. Les matières premières inadaptées peuvent entraîner des défauts ou une dégradation des performances dans les moulages de matrice.

Post-traitement complexe

Tandis que les moulages de matrices ont une bonne qualité de surface, Ils peuvent encore nécessiter un traitement ultérieur tel que le broyage, polissage, ou le revêtement dans certaines applications pour améliorer encore leurs performances ou leur apparence.

Applications des pièces coulées en zinc

Le moulage du zinc est utilisé dans diverses industries, Merci à sa polyvalence et à sa force.

Industrie automobile

Les pièces coulées en zinc sont essentielles dans le industrie automobile.

- Composants du moteur: Des pièces comme les pompes à carburant et les carburateurs bénéficient de la précision et de la durabilité du zinc.

- Pièces intérieures et extérieures: Des poignées de porte aux garnitures complexes, Les pièces coulées en zinc ajoutent à la fois la fonction et le flair aux véhicules.

Électronique et composants électriques

Le moulage du zinc day assure la durabilité et la fiabilité pièces électroniques.

- Logement pour les appareils électroniques: Fort, Les enveloppes durables pour les appareils protègent les composants internes délicats.

- Connecteurs et terminaux: La conductivité et la force du zinc le rendent idéal pour les connecteurs électriques et les terminaux.

Biens de consommation

Dans notre vie quotidienne, Le casting de zinc se présente dans d'innombrables articles.

- Poignées et matériel: Pensez à la sensation solide d'une poignée de tiroir ou à la robustesse d'une serrure de porte - grâce à la moulage du zinc pour cela.

- Accessoires décoratifs: Des bases de lampes élégantes aux cadres d'image ornés, Les parties en zinc moulées sont à la fois belles et fonctionnelles.

Zinc contre. Moulage sous pression en aluminium

Quand il s'agit de mourir de casting, Le moulage du zinc et de l'aluminium chacun a leurs forces.

Forces et faiblesses

Le zinc est-il plus fort que l'aluminium? Oui, Le zinc est plus fort et plus durable, mais plus lourd. L'aluminium est plus léger et offre une meilleure résistance à la corrosion mais n'est pas aussi fort.

Applications idéales pour chacun

Les alliages de zinc conviennent aux pièces qui ont besoin de force et de durabilité. Des combinaisons en aluminium pour les composants où les économies de poids et la résistance à la corrosion sont primordiales.

Conclusion

Le casting de zinc est un processus de fabrication fascinant et vital, Offrir une précision inégalée, force, et polyvalence. Des composants automobiles aux biens de consommation, Ses applications sont vastes et variées. Alors qu'il a ses inconvénients, Les avantages l'emportent souvent sur les négatifs, Faire du zinc dir le choix d'un choix pour de nombreuses industries. Lorsque vous recherchez des composants de moulage en zinc de haute qualité, Vous pouvez collaborer avec fabricants de pièces de coulée en alliage en alliage en zinc qui offrent de la précision, durabilité, et des solutions rentables pour diverses applications industrielles.

FAQ

1. Quel est le principal avantage de la mise en place de zinc sur d'autres méthodes?

Le moulage du zinc offre une précision supérieure et la possibilité de créer des géométries complexes, Le faire idéal pour une production détaillée et à volume élevé.

2. Les pièces coulées en zinc sont-elles recyclables?

Oui, Les pièces de distribution de zinc sont entièrement recyclables, rendre ce processus respectueux de l'environnement.

3. Comment le moulage du zinc se compare-t-il au moulage par injection en plastique?

Tandis que le moulage par injection de plastique est plus léger et moins cher pour certaines applications, Le moulage de la matrice de zinc offre une plus grande force, durabilité, et stabilité thermique.

4. Les pièces coulées du zinc peuvent-elles être peintes ou plaquées?

Absolument! Les pièces coulées en zinc peuvent être facilement peintes ou plaquées pour une esthétique améliorée et une résistance à la corrosion supplémentaire.

5. Quelles industries bénéficient le plus du casting de zinc?

L'automobile, électronique, et les industries de biens de consommation sont parmi les plus grands bénéficiaires de la moulage du zinc, Merci à sa précision, force, et la rentabilité.

6. Quel métal est le plus fréquemment utilisé dans le processus de coulée?

L'aluminium est le métal le plus fréquemment utilisé dans le processus de coulée, favorisé pour son poids léger, résistance à la corrosion, et polyvalence dans diverses industries.