La pressofusione dell’alluminio è un processo di produzione altamente efficace. Ci consente di modellare il metallo in forme complesse con precisione millimetrica. Ma ecco il bello: nonostante i suoi vantaggi, possono insinuarsi difetti nella fusione del metallo, provocando un sacco di mal di testa. Se hai mai avuto a che fare con difetti nella pressofusione dell’alluminio, saprai quanto possono essere frustranti e costosi. Ma non preoccuparti! Stiamo per approfondire i difetti più comuni della fusione dell'alluminio, cosa li causa, e, soprattutto, come evitarli.

Difetti comuni della pressofusione dell’alluminio

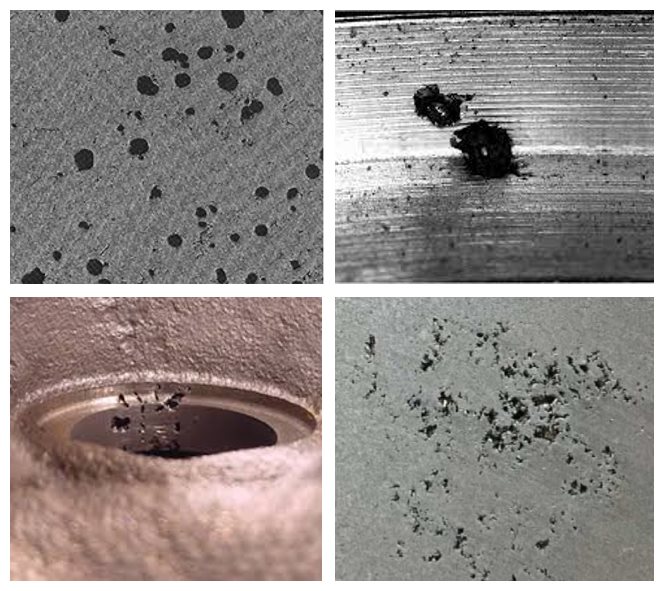

1. Porosità

La porosità è il piantagrane invisibile del processo di pressofusione. È come le piccole sacche d’aria che si formano quando si solleva una spugna. Non puoi sempre vederlo in superficie, ma è lì, indebolendo la struttura.

Cause della porosità

- L'intrappolamento del gas è il principale colpevole. Quando aria o altri gas rimangono intrappolati nel metallo fuso durante la fusione, formano dei vuoti.

- Il restringimento durante il raffreddamento è un'altra causa. Mentre il metallo si solidifica, si contrae, lasciando piccoli vuoti se il materiale non è distribuito uniformemente.

Come evitare la porosità

Il trucco per evitare la porosità sta nei dettagli. Ottimizza il design della fusione per consentire un flusso regolare del metallo e assicurati che i livelli di gas siano controllati durante il processo. L’utilizzo delle leghe giuste può anche ridurre i rischi di porosità.

2. Chiuse fredde

Ah, il temuto freddo bloccò il casting! Ciò accade quando due flussi di metallo fuso si incontrano ma non riescono a fondersi correttamente, lasciando una cucitura visibile. Pensateli come due pezzi di un puzzle che semplicemente non si incastrano.

Cause delle chiusure fredde

- Una bassa temperatura del metallo spesso causa questo problema. Se il metallo fuso non è abbastanza caldo, non scorrerà uniformemente e non si fonderà correttamente.

- Il flusso incompleto del metallo porta anche a arresti freddi, di solito quando la pressione non è giusta.

Come prevenire le chiusure fredde?

Semplice: aumentare la temperatura di colata! Assicurarsi che lo stampo sia completamente riempito regolando la portata, pure. Queste modifiche contribuiscono notevolmente a prevenire le chiusure a freddo.

3. Lampeggiante

Lampeggiare sembra innocuo, ma è uno dei difetti più frustranti della pressofusione dell’alluminio. Si verifica quando il metallo in eccesso fuoriesce dallo stampo, creando sottile, pinne affilate che devono essere tagliate in seguito.

Cause del lampeggiamento

- Una perdita eccessiva di metallo si verifica quando c'è troppa pressione nello stampo, forzando il metallo fuori dai luoghi indesiderati.

- Il disallineamento dello stampo può anche portare a sbavature poiché crea spazi vuoti attraverso i quali il metallo può insinuarsi.

Come evitare di lampeggiare

La manutenzione regolare dello stampo e la garanzia che lo stampo sia correttamente allineato e bloccato sono passaggi essenziali per evitare la formazione di bave. Mantieni i tuoi strumenti in forma!

4. Deformazione

Mai visto un getto uscire attorcigliato o piegato? Questo è deformante. È come quello che succede quando cucini la pancetta: il calore irregolare la fa arricciare. La deformazione è fondamentalmente la versione del bacon del metallo.

Cause di deformazione

- Le velocità di raffreddamento irregolari sono i soliti sospetti qui. Se una parte della fusione si raffredda più velocemente delle altre, si deforma.

- Le sezioni sottili della fusione possono deformarsi più facilmente perché si raffreddano più velocemente delle sezioni più spesse.

Misure preventive per la deformazione

È necessario un raffreddamento uniforme per evitare deformazioni. Regola il design dello stampo per assicurarti che tutte le sezioni si raffreddino alla stessa velocità. Muri più spessi possono aiutare, pure!

5. Difetti superficiali (Vesciche, Segni)

I difetti superficiali sono come l'acne sulla fusione: brutti e difficili da nascondere. Sulla superficie si formano vesciche e segni, facendo sembrare il casting sciatto.

Cause dei difetti superficiali

- Una scarsa qualità della superficie dello stampo spesso porta a questi problemi. Uno stampo ruvido o danneggiato trasferirà quelle imperfezioni alla fusione.

- Una pressione eccessiva può anche causare soffiature nella pressofusione di alluminio, dove il gas intrappolato fuoriesce e crea bolle.

Come evitare difetti superficiali

Mantenere la superficie dello stampo in perfetta forma! Regolare lucidatura e manutenzione delle superfici dello stampo può ridurre al minimo i difetti superficiali. Anche, il controllo della pressione di colata aiuta a prevenire la fuoriuscita di gas, riducendo il rischio di soffiature.

Difetti meno comuni della pressofusione dell’alluminio

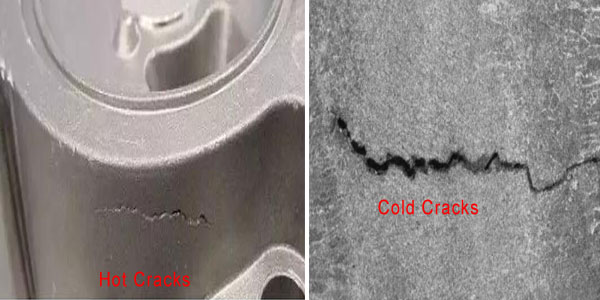

6. Cracking caldo

Il cracking a caldo è esattamente quello che sembra: crepe che si formano quando la fusione è ancora calda. Ciò accade quando lo stress interno provoca la rottura del metallo prima che sia completamente solidificato.

Cause del cracking a caldo

- Lo stress interno è la causa principale delle cricche a caldo. Quando il metallo si raffredda in modo non uniforme o troppo rapido, può rompersi.

- Tempi di raffreddamento inadeguati possono aggravare il problema.

Come prevenire il cracking a caldo

Lasciare raffreddare uniformemente la colata. La regolazione dei tempi di raffreddamento e l'utilizzo di leghe con migliori proprietà termiche possono aiutare a ridurre lo stress interno e prevenire le crepe.

7. Cracking a freddo

Cracking a freddo, d'altra parte, avviene dopo che il getto si è raffreddato. Questo tipo di fessurazione avviene a causa di tensioni residue o quando la temperatura dello stampo è troppo elevata.

Cause del cracking a freddo

- Le tensioni residue dopo il raffreddamento del getto possono provocare fessurazioni.

- Temperature eccessive dello stampo durante il processo possono causare problemi una volta che la fusione si è raffreddata.

Come evitare il cracking a freddo

Monitorare attentamente le temperature dello stampo e prendere in considerazione l'utilizzo di tecniche di riduzione dello stress dopo la fusione, come il trattamento termico.

8. Riempimento incompleto

A volte lo stampo non viene riempito completamente di metallo, risultando in un casting incompleto. Questo difetto è come provare a riempire un bicchiere d'acqua ma arrivare solo a metà strada.

Cause di riempimento incompleto

- Un flusso di metallo insufficiente è una causa comune. Se il metallo fuso non scorre abbastanza velocemente, lo stampo non si riempirà completamente.

- Anche una bassa pressione durante il processo di colata può provocare un riempimento incompleto.

Come prevenire il riempimento incompleto

Assicurarsi che la velocità di colata sia ottimizzata e che il design del punto di iniezione consenta un flusso di metallo rapido e regolare. Ciò garantisce che lo stampo venga completamente riempito.

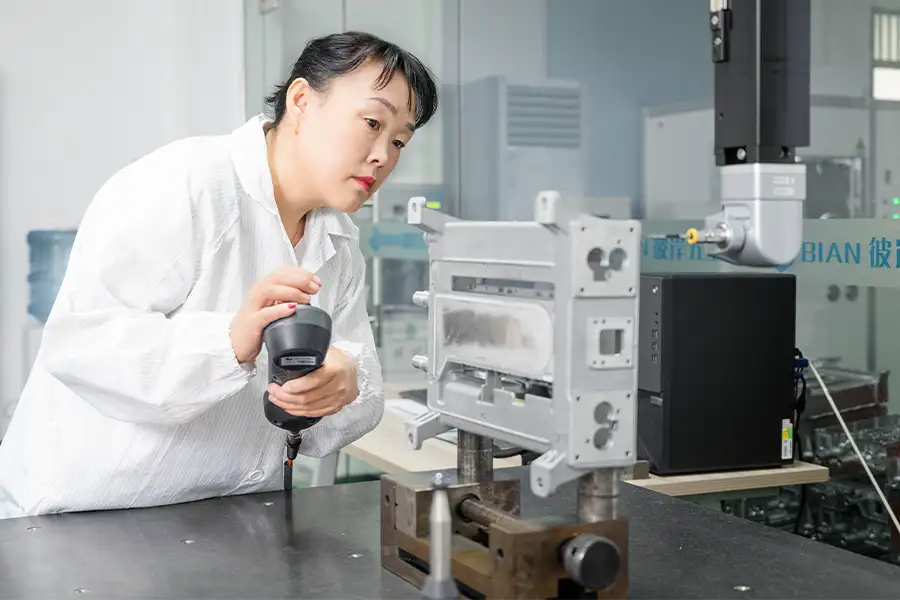

Come rilevare e testare i difetti?

Individuazione dei difetti pressofusione di alluminio è fondamentale per garantire qualità e prestazioni. Un difetto non rilevato può portare a parti indebolite, estetica scadente, e perfino la mancata applicazione. Diversi metodi possono rilevare e testare i difetti, ciascuno adatto a diversi tipi di difetti.

Ispezione visiva

Il metodo più semplice per identificare i difetti è l'ispezione visiva. Viene utilizzato per individuare problemi a livello superficiale come le chiusure a freddo, porosità, o difetti superficiali come vesciche e segni. Ispezione per irregolarità nella struttura, colore, o la forma è essenziale per rilevare i difetti nelle prime fasi del processo.

Tuttavia, l'ispezione visiva è limitata ai problemi a livello di superficie. Mentre è utile per individuare difetti evidenti, non può rivelare problemi interni. Spesso è il primo passo prima di procedere con test più dettagliati.

Test a raggi X

Per rilevare difetti interni, I test a raggi X sono altamente efficaci. Questo metodo consente di esaminare la struttura interna della fusione senza intaccarla. I raggi X penetrano nel materiale e rivelano eventuali vuoti, gas intrappolato, o incoerenze nella densità, rendendolo ideale per identificare porosità interne o soffiature nella pressofusione di alluminio.

I test a raggi X sono particolarmente utili per parti critiche o di alto valore in cui l'integrità interna è essenziale. Tuttavia, è più costoso e richiede tempo rispetto all'ispezione visiva, rendendolo più adatto per fusioni complesse o ad alto rischio.

Test di pressione

Il test di pressione valuta la capacità del getto di resistere alla pressione interna o esterna, garantendo che possa funzionare in condizioni reali. Implica sottoporre la fusione alla pressione di un fluido o di un gas per rilevare eventuali perdite, punti deboli, o potenziali guasti alla struttura.

Questo metodo è particolarmente efficace per le parti che saranno esposte a livelli elevati di stress, come componenti del motore o sistemi idraulici. I test di pressione rivelano difetti come la porosità, crepe, o riempimento incompleto e fornisce informazioni sulla durata e sull'affidabilità complessive della fusione.

Migliori pratiche per ridurre i difetti nella pressofusione dell'alluminio

Ottimizzazione della progettazione dello stampo

Uno stampo ben progettato è fondamentale per ridurre al minimo i difetti. Lo stampo dovrebbe facilitare un flusso uniforme del metallo e favorire un raffreddamento uniforme per ridurre il rischio di problemi come porosità e deformazione. Evitare l'uso di angoli acuti e pareti sottili nel progetto, poiché queste aree possono portare a concentrazioni di stress e raffreddamento irregolare, aumentando le possibilità di difetti.

Controllo della temperatura nella pressofusione

Mantenere un controllo preciso della temperatura durante il processo di pressofusione è fondamentale. Sia lo stampo che il metallo fuso devono essere mantenuti entro un intervallo di temperatura ottimale. Se fa troppo caldo o troppo freddo, difetti come le chiusure fredde, porosità, o è probabile che si verifichino deformazioni. La costanza della temperatura durante tutto il processo garantisce una fusione liscia con difetti minimi.

Manutenzione regolare dello stampo

La manutenzione regolare degli stampi è essenziale per evitare che l'usura comprometta la qualità della fusione. Col tempo, gli stampi possono sviluppare danni superficiali o perdere la loro precisione, che possono provocare difetti come sbavature o imperfezioni superficiali. Le ispezioni frequenti e le riparazioni necessarie mantengono gli stampi in condizioni ottimali e garantiscono risultati di fusione migliori.

Scegliere la lega giusta

La scelta della lega di alluminio appropriata può avere un impatto significativo sulla qualità della fusione. Alcune leghe sono più soggette a difetti, mentre altri sono più stabili e affidabili. Selezionare una lega con buona fluidità, basso ritiro, e una comprovata esperienza per bassi tassi di difetti aiuta a ridurre i problemi comuni di fusione e garantisce risultati coerenti.

Conclusione

Alla fine della giornata, i difetti nella pressofusione dell’alluminio sono solo una parte del processo. Ma con le tecniche giuste, puoi minimizzarli e produrre fusioni di altissima qualità. Comprendendo i comuni difetti di fusione, sia che si tratti di porosità, chiusura a freddo nel casting, o buchi nella pressofusione di alluminio: sei meglio equipaggiato per affrontarli frontalmente. Ora puoi tenere sotto controllo i tuoi tipi di difetti e ottenere fusioni perfette!

Domande frequenti

- Cos'è la porosità nella pressofusione, e come può essere minimizzato? La porosità si riferisce a piccole sacche d'aria o vuoti nella fusione causati dall'intrappolamento o dal ritiro del gas. Può essere ridotto al minimo ottimizzando la progettazione e controllando i livelli di gas.

- In che modo la progettazione dello stampo influisce sui difetti di fusione? Una progettazione inadeguata dello stampo può portare a un flusso e a un raffreddamento del metallo non uniformi, con conseguenti difetti come deformazioni e riempimento incompleto. Una buona progettazione garantisce un processo regolare.

- Le fluttuazioni di temperatura possono causare difetti nella pressofusione dell'alluminio? SÌ! Sia la temperatura dello stampo che quella del metallo devono essere attentamente regolate. Troppe variazioni possono portare a difetti come le chiusure fredde, porosità, o deformazione.

- Quali sono i metodi più efficaci per rilevare i difetti di fusione interni? Il test a raggi X è il modo migliore per rilevare difetti interni come porosità e soffiature senza danneggiare la fusione.

- Quali leghe di alluminio hanno meno probabilità di sviluppare difetti durante la pressofusione? Leghe specificatamente progettate per la pressofusione, come A380 o ADC12, sono noti per produrre meno difetti grazie alla loro eccellente fluidità e ai bassi tassi di ritiro. “`