La pressofusione è un processo di produzione che prevede la forzatura del metallo fuso nella cavità dello stampo ad alta pressione. Questo processo consente la produzione di forme complesse con elevati livelli di accuratezza e precisione. La pressofusione svolge un ruolo cruciale in vari settori fornendo soluzioni economicamente vantaggiose per la produzione di massa. In questo blog, approfondiremo la sua applicazione, vantaggi, materiali utilizzati nella pressofusione.

A cosa serve la pressofusione?

La pressofusione è comunemente utilizzata per produrre parti metalliche per un'ampia gamma di applicazioni. Dalle parti pressofuse automobilistiche ai dispositivi elettronici, la pressofusione è un metodo versatile che soddisfa la domanda di prodotti di pressofusione complessi e dal design intricato.

Applicazioni comuni della pressofusione

La pressofusione è ampiamente utilizzata in vari settori per la produzione di una vasta gamma di componenti. Alcune delle applicazioni più comuni includono:

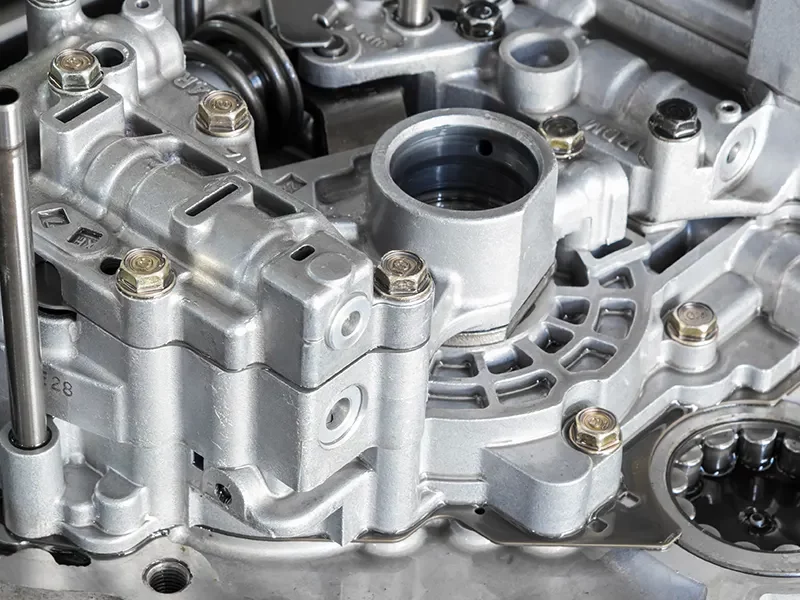

Industria automobilistica

IL settore automobilistico fa molto affidamento sulla pressofusione per la fabbricazione di componenti critici come le parti del motore, componenti di trasmissione, elementi del telaio, e altro ancora. L'elevato rapporto resistenza/peso e l'accuratezza dimensionale delle parti pressofuse li rendono indispensabili per garantire la sicurezza, prestazione, e affidabilità dei veicoli su strada. Dai componenti del motore ad alta pressione agli intricati elementi del telaio, la pressofusione continua a rivoluzionare il panorama della produzione automobilistica.

Industria aerospaziale

Nel settore aerospaziale, dove precisione, affidabilità, e le proprietà leggere sono fondamentali, la pressofusione emerge come un processo di produzione vitale. L'industria aerospaziale sfrutta la pressofusione per produrre componenti leggeri che aderiscono a rigorosi requisiti prestazionali. Dalle parti di motori aeronautici ai componenti strutturali, i componenti pressofusi svolgono un ruolo cruciale nel migliorare l’efficienza e la sicurezza dei sistemi aerospaziali, contribuire al progresso delle tecnologie dei viaggi aerei.

Industria elettronica

IL industria elettronica utilizza ampiamente la pressofusione per la fabbricazione di alloggi, dissipatori di calore, e componenti vari per dispositivi elettronici. La conduttività termica e la stabilità dimensionale superiori offerte dalle parti pressofuse le rendono la scelta ideale per mantenere prestazioni ottimali, dissipazione del calore, e affidabilità nelle applicazioni elettroniche. Da complessi involucri elettronici a soluzioni di gestione del calore, la pressofusione svolge un ruolo fondamentale nel garantire la funzionalità e la longevità dei dispositivi elettronici che utilizziamo nella nostra vita quotidiana.

La versatilità della pressofusione si estende ben oltre questi settori, con applicazioni che spaziano dai beni di consumo alle apparecchiature industriali. COME produttori di pressofusionecontinuare a innovare e perfezionare i processi di pressofusione, il potenziale per nuove applicazioni e progressi nei settori esistenti rimane illimitato.

Tipi di processi di pressofusione

Di seguito sono riportati tre tipi comuni di processi di pressofusione:

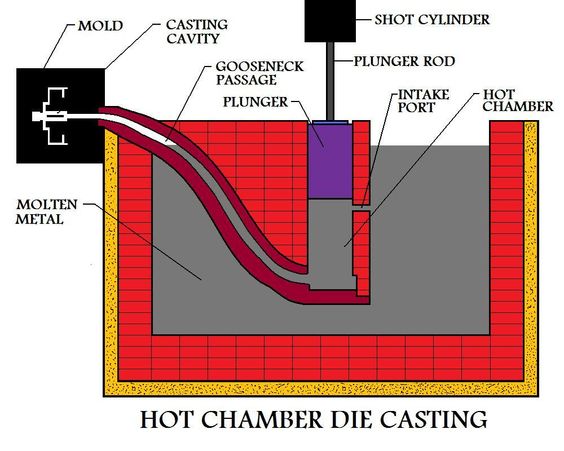

Pressofusione a camera calda

Nella pressofusione a camera calda, il sistema di iniezione è immerso in una vasca di metallo fuso. Questo processo è ideale per i metalli con bassi punti di fusione, come zinco e magnesio. Il metallo fuso viene forzato nella cavità dello stampo sotto pressione, con conseguenti tempi di ciclo rapidi ed elevata produttività.

Pressofusione a camera fredda

La pressofusione a camera fredda prevede la fusione del metallo in un forno separato prima di trasferirlo al sistema di iniezione. Questo processo è adatto per metalli con punti di fusione elevati, come l'alluminio. La pressofusione a camera fredda consente la produzione di parti più complesse con maggiore resistenza e durata.

Pressofusione multislitta

La pressofusione multi-slitta utilizza più diapositive per creare forme e disegni complessi. Questo processo viene spesso utilizzato per parti con geometrie complesse o caratteristiche che richiedono dettagli precisi. La pressofusione multi-slitta migliora le capacità di produzione della pressofusione consentendo la creazione di parti complesse e dettagliate.

Quali sono i vantaggi della pressofusione?

La pressofusione offre numerosi vantaggi che la rendono il metodo di produzione preferito per molti settori. Alcuni dei principali vantaggi includono:

Alta precisione e complessità

La pressofusione eccelle nella produzione di forme complesse e componenti con tolleranze notevolmente ristrette. Il processo consente la creazione di geometrie complesse e disegni intricati con una precisione senza pari. Questo livello di precisione garantisce che ogni parte aderisca alle specifiche richieste, mantenendo una qualità costante durante i cicli di produzione.

Produzione economicamente vantaggiosa

Uno dei principali vantaggi della pressofusione risiede nel suo rapporto costo-efficacia per la produzione di grandi volumi. Il processo è altamente efficiente, consentendo la produzione rapida di numerose parti a un costo unitario inferiore. Le capacità di produzione ad alta velocità della pressofusione aiutano a minimizzare i costi di manodopera e a ridurre gli sprechi di materiale, rendendolo una soluzione conveniente per scenari di produzione di massa.

Tempi di ciclo rapidi

La pressofusione vanta tempi di ciclo rapidi, il che significa che le parti possono essere prodotte a un ritmo rapido. I rapidi tempi di consegna offerti dalla pressofusione sono fondamentali per soddisfare i programmi di produzione impegnativi, rispettare scadenze ravvicinate, ed evadere ordini urgenti. L'efficienza della pressofusione in termini di tempi ciclo garantisce la consegna puntuale dei pezzi, mantenendo le operazioni di produzione senza intoppi.

Proprietà meccaniche superiori

Le parti pressofuse presentano eccellenti proprietà meccaniche, compresa l'elevata resistenza alla trazione, durabilità, e stabilità dimensionale. Le proprietà metallurgiche dei componenti pressofusi contribuiscono alle loro caratteristiche prestazionali superiori, rendendoli ideali per applicazioni che richiedono parti robuste e affidabili. Dai componenti automobilistici critici ai complessi dispositivi elettronici, le proprietà meccaniche delle parti pressofuse ne migliorano la funzionalità e la longevità.

Versatilità e flessibilità progettuale

La pressofusione offre un elevato grado di versatilità e flessibilità di progettazione, consentendo la creazione di forme complesse, pareti sottili, e dettagli intricati. I produttori possono realizzare design unici e soluzioni innovative attraverso la pressofusione, consentendo la produzione di parti personalizzate che soddisfano requisiti specifici e considerazioni estetiche.

Materiali utilizzati nella pressofusione

La pressofusione può essere eseguita con una varietà di metalli, ma i materiali più comuni utilizzati includono:

Pressofusione di alluminio

L'alluminio è leggero ma resistente, rendendolo la scelta ideale per applicazioni che richiedono resistenza e flessibilità. Pressofusione di alluminio è comunemente utilizzato nell'industria automobilistica e aerospaziale per la produzione di componenti che richiedono elevati rapporti resistenza/peso.

Pressofusione di zinco

Lo zinco è un materiale versatile che offre un'eccellente resistenza alla corrosione e stabilità dimensionale. La pressofusione di zinco viene spesso utilizzata per l'elettronica di consumo, elettrodomestici, e dispositivi medici grazie al suo basso costo e alla facilità di fusione.

Pressofusione di magnesio

Il magnesio è il metallo strutturale più leggero disponibile, rendendolo ideale per applicazioni che richiedono componenti leggeri con elevata robustezza e resistenza agli urti. La pressofusione del magnesio è comunemente utilizzata nell'industria automobilistica per la produzione di parti che richiedono eccellenti conduttività termica e rapporti resistenza/peso.

Conclusione

La pressofusione è un processo di produzione versatile ed efficiente che offre numerosi vantaggi per la produzione di parti metalliche di alta qualità. Dall'industria automobilistica a quella aerospaziale, la pressofusione gioca un ruolo fondamentale nel soddisfare la domanda di componenti complessi e dal design complesso. Con progressi nella tecnologia e nei materiali, le possibilità future della pressofusione sono illimitate, aprendo la strada a soluzioni innovative e capacità produttive migliorate.

Collaborazione con Bian Diecast: Un produttore affidabile di pressofusione di alluminio

Bian Diecast si è guadagnata una solida reputazione come produttore leader di pressofusione di alluminio, fornendo costantemente componenti di alta qualità che soddisfano i severi requisiti di vari settori. Con un focus sulla precisione, efficienza, e la soddisfazione del cliente, Bian Diecast è diventato un partner preferito per le aziende che cercano soluzioni di pressofusione di alluminio di alto livello. Bian Diecast è il partner perfetto per aiutarti a raggiungere i tuoi obiettivi di produzione e promuovere il successo nel tuo settore.