鋳造は、溶かした金属を型を通して固体の部品に変える魅力的な製造プロセスです。. 複雑な宝飾品を製造している場合でも、巨大なエンジン部品を製造している場合でも, 選択した鋳造の種類によって大きな違いが生まれます. 8 種類のキャスティングについて詳しく見ていきましょう, 彼らのユニークな属性を探る, どれがあなたのニーズに最も適しているかを確認してください.

#1: 砂型鋳造

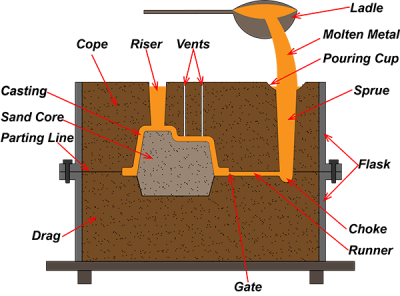

砂型鋳造とは?

砂型鋳造は最も古く、最も広く使用されている鋳造法の 1 つです。. 砂を混ぜ合わせて型を作る作業です, 粘土, そして水. 型の準備ができたら, 溶けた金属が流し込まれます, キャビティを充填し、冷却して固化したら目的の形状を形成します。.

砂型鋳造の応用例

砂型鋳造は大型部品や少量から中量の生産に最適です. エンジンブロックの製造によく使用されます, 機械部品, そして芸術的な彫刻さえも. その柔軟性により、さまざまな業界で人気のある選択肢となっています.

砂型鋳造の長所と短所

長所:

- 費用対効果の高い: 工具コストが低いため、小規模および大規模な生産に適しています.

- 多用途: 幅広いサイズと複雑さに対応可能.

短所:

- 表面仕上げ: 通常、他の方法と比較して粗い.

- 寸法許容差: 精度が低い, 追加の加工が必要になる可能性があります.

使用される一般的な材料

砂型鋳造は鋳鉄などの金属でよく使用されます, アルミニウム, そしてブロンズ. これらの材料は砂型の多孔質な性質によく適しています.

#2: インベストメント鋳造

インベストメント鋳造とは?

インベストメント鋳造, ロストワックス鋳造とも呼ばれます, 部品のワックスパターンの作成が含まれます, 次にセラミックシェルでコーティングされます. 殻が固まったら, ワックスが溶けてなくなりました, 溶融金属がキャビティに注入され、最終部品が作成されます。.

インベストメント鋳造の用途

この方法は航空宇宙で使用される高精度部品の製造に最適です。, 自動車, および医療産業. 複雑なディテールと滑らかな仕上げが必要な部品に最適です.

インベストメント鋳造の長所と短所

長所:

- 高精度: 複雑な形状を作成可能 優れた表面仕上げ.

- 多用途性: 幅広い金属に対応, 外来合金を含む.

短所:

- 料金: 複雑なパターンとシェルによる初期コストの増加.

- 生産速度: 他の方法と比べて一般的に遅い.

使用される一般的な材料

インベストメント鋳造では通常、ステンレス鋼などの材料が使用されます, 炭素鋼, そして超合金, 複雑な金型キャビティに流れ込む能力のおかげで.

#3: ダイカスト

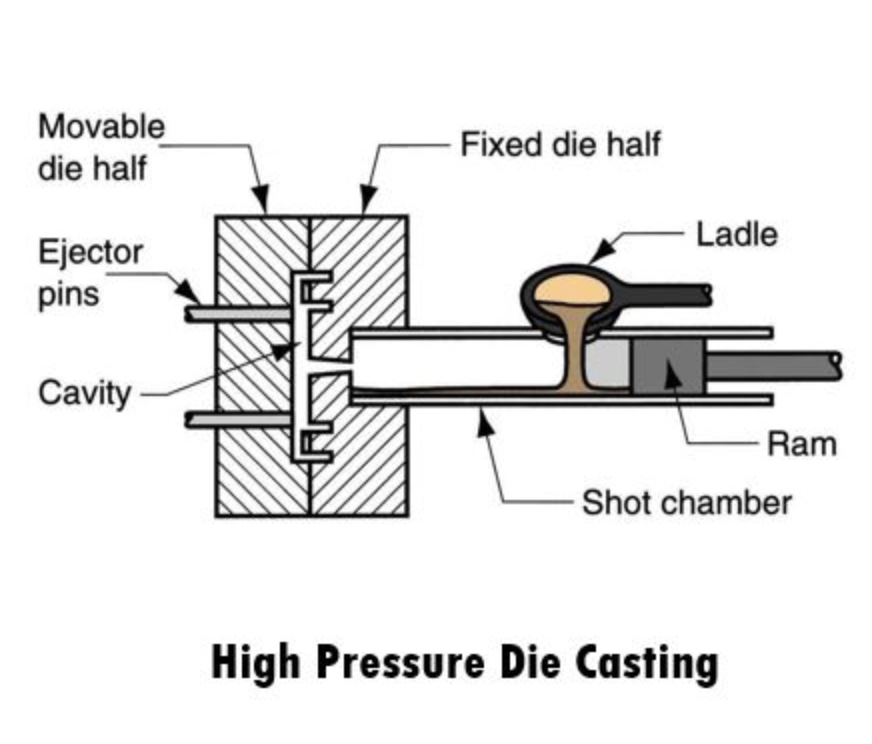

ダイカストとは?

ダイカスト 高圧下で溶融金属を金型キャビティに押し込むことが含まれます. 金型, あるいは死ぬ, 通常はスチール製で、大量生産に再利用できるように設計されています。.

ダイカストの応用例

ダイカストは広く使用されています 自動車産業 エンジンコンポーネントやトランスミッションハウジングなどの部品の製造用. 複雑な形状を高精度で作成できるため、エレクトロニクスや消費財でも人気があります。.

ダイカストの長所と短所

長所:

- 精度: 優れた寸法精度と表面仕上げ.

- 効率: 高い生産率と一貫性.

短所:

- 工具のコスト: 金型作成の初期コストが高い.

- 材料の制限: アルミニウムや亜鉛などの非鉄金属に最適.

使用される一般的な材料

アルミニウム, 亜鉛, およびマグネシウムは、複雑な金型に容易に流し込むことができ、高圧用途に適しているため、ダイカストでよく使用されます。.

#4: 永久鋳型鋳造

永久鋳造とは?

永久鋳型鋳造では、再利用可能な金型に溶融金属を注入します。. 砂型とは異なります, これらの永久型はスチールや鉄などの素材で作られており、繰り返し使用できます。.

永久鋳型鋳造の応用例

この方法は、良好な寸法精度で中量から大量の部品を製造するためによく使用されます。. 一般的な用途には自動車部品が含まれます, ポンプハウジング, および小型機械部品.

パーマネントモールド鋳造の長所と短所

長所:

- 耐久性: 再利用可能な金型は長期的なコストの削減につながります.

- 良好な表面仕上げ: 砂型鋳造に比べて表面仕上げの良い部品を製造できます。.

短所:

- 初期費用: 金型を作るための工具コストが高くなる.

- 複雑: 非常に複雑なデザインを作成する場合の柔軟性が低い.

使用される一般的な材料

アルミニウム, マグネシウム, 特定の合金は、再利用可能な金型内で迅速かつ一貫して凝固する能力があるため、永久金型鋳造によく使用されます。.

#5: シェルキャスティング

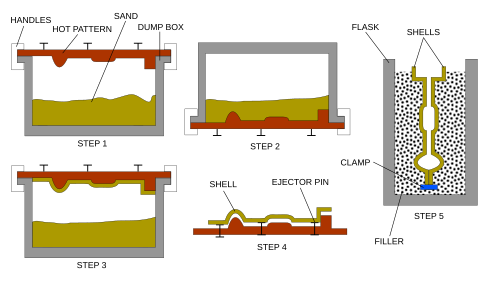

シェルキャスティングとは?

シェル鋳造, またはシェルモールド鋳造, パターンの周りに薄いセラミックシェルを作成することを含みます. 殻が固まったら, パターンが削除されます, 溶融金属がキャビティに注入されて最終部品が形成されます.

シェル鋳造の応用例

高精度で複雑な部品の製造に適した工法です。, 特に航空宇宙産業と宝飾品産業. 細かい表面仕上げや複雑なディテールが必要な部品に最適です.

シェルキャスティングの長所と短所

長所:

- 精度: 複雑で詳細な部品に最適.

- 表面仕上げ: スムーズな, 高品質な仕上がり.

短所:

- 料金: セラミックシェルのため初期セットアップコストが高い.

- 生産速度: 他の鋳造方法と比較して遅い.

使用される一般的な材料

シェル鋳造は通常、ステンレス鋼などの金属に使用されます。, アルミニウム, そしてチタン, 微細な金型の細部を充填し、高品質のコンポーネントを製造できる能力で選ばれました。.

#6: 遠心鋳造

遠心鋳造とは?

遠心鋳造では、回転する鋳型に溶融金属を流し込みます。. 遠心力により金属が金型の外側の端まで押し出されます。, 緻密で均一な特性を持つ固体部品を形成する.

遠心鋳造の応用例

パイプなどの円筒形の部品を作るときに使われる工法です。, チューブ, とベアリング. 高い強度と均一性が要求される用途に最適です, 産業機械や建設など.

遠心鋳造の長所と短所

長所:

- 均一な密度: 結果は高密度になります, 欠陥の少ない高品質な部品.

- 費用対効果が高い: 長く生産するのに効率的, 中空コンポーネント.

短所:

- 形状の制限: 主に円筒部品に適しています.

- セットアップ費用: 特別な設備と金型が必要.

使用される一般的な材料

一般的な材質には鋳鉄が含まれます, 鋼鉄, およびニッケル合金, 高強度部品を製造するための遠心プロセスの恩恵を受ける能力により選択されています。.

#7: 石膏鋳造

石膏鋳造とは?

石膏鋳造では石膏から型を作ります。, その後、溶融金属を鋳造するために使用されます. この方法はインベストメント鋳造に似ていますが、セラミックシェルの代わりに石膏を使用します。.

石膏鋳造の応用例

石膏鋳造は、詳細で精密な部品を少量生産するために一般的に使用されます。. 美術品などによく使われます, ジュエリー, 微細なディテールをキャプチャする能力により、プロトタイプも作成可能.

石膏鋳造の長所と短所

長所:

- 詳細: 複雑で細かい部品の製造に最適.

- 費用対効果が高い: 他の方法と比較して工具コストが低い.

短所:

- 材料の制限: 一般に低融点金属に使用されます。.

- 耐久性: 石膏型は金属型ほど耐久性がありません.

使用される一般的な材料

アルミなどの素材, 真鍮, 特定の低融点合金は、プロセスとの適合性のために石膏鋳造によく使用されます。.

#8: 真空鋳造

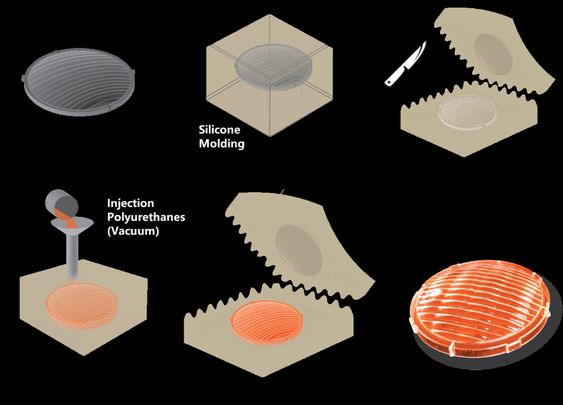

真空鋳造とは?

真空鋳造では、真空を作り出して空気やガスを除去しながら、溶融金属を金型に流し込みます。. この方法は欠陥を減らし、鋳造部品の品質を向上させるのに役立ちます.

真空鋳造の応用例

真空鋳造は高精度・高品質な部品に最適です, 航空宇宙でよく使用される, 自動車, およびエレクトロニクス産業. 気泡やガスの多孔性によって部品の完全性が損なわれる可能性がある用途に特に役立ちます.

真空鋳造の長所と短所

長所:

- 高品質: 欠陥が少なく、表面仕上げが優れた部品を製造します.

- 精度: 細かく複雑なコンポーネントに最適.

短所:

- 料金: 真空装置や材料に関連するコストの上昇.

- 複雑: 他の鋳造方法と比較して、セットアップとプロセスがより複雑.

使用される一般的な材料

真空鋳造はアルミニウムなどの材料でよく使用されます。, ステンレス鋼, そしてチタン, 真空プロセスによる品質の向上と気孔率の低減の恩恵を受けます。.

鋳造方法の比較

コスト効率

コストに関して言えば, 砂型鋳造と石膏鋳造は、工具やセットアップのコストが低いため、一般的により手頃な価格です。. しかし, ダイカストやインベストメント鋳造などの方法, 最初は高価ですが, 効率性と一貫性により、長期的には大量生産の費用対効果が高くなります。.

材料の適合性

異なる鋳造方法は異なる材料に適しています. 例えば, ダイカストはアルミニウムや亜鉛などの非鉄金属に優れています。, 一方、インベストメント鋳造では幅広い合金を扱うことができます。, 高温材料を含む.

精度と精度

精度が最優先の場合, インベストメント鋳造と真空鋳造は、非常に詳細で正確な部品を製造できるため、優れた選択肢です。. 一方で, 砂型鋳造と石膏型鋳造は精度が劣る可能性がありますが、より大きくて複雑でない部品を扱う場合にはより汎用性が高くなります。.

生産速度

鋳造方法によって生産速度は大きく異なります. ダイカストと遠心鋳造は高速性能で知られています, 大規模な生産に適したものにする. 対照的に, インベストメント鋳造やシェル鋳造などの方法は、プロセスが複雑で金型の詳細な要件があるため、時間がかかる場合があります。.

適切なキャスト方法の選択

考慮すべき要素

最適な鋳造方法を選択する場合, 必要な精度などの要素を考慮する, 生産量, そして素材の種類. 各鋳造方法には独自の長所と限界があります, したがって、これらの側面を理解することは、情報に基づいた決定を下すのに役立ちます.

材料要件

さまざまな材料には特定の鋳造ニーズがあります. 例えば, アルミニウムと亜鉛はダイカストに適しています, 一方、高温合金では、適切な充填と構造的完全性を確保するために、インベストメントまたは真空鋳造が必要になる場合があります。.

求める製品特性

表面仕上げなど、最終製品の特性を考慮する, 強さ, 寸法精度も. インベストメント鋳造や真空鋳造などの方法は、細部の鋳造に最適です。, 高精度部品, 一方、砂型鋳造はより大きな場合に適しているかもしれません, あまり詳細でないコンポーネント.

コストに関する考慮事項

予算の制約は鋳造方法の選択において重要な役割を果たします. 限られた予算で少量の生産を行っている場合, 砂型または石膏型の方が経済的かもしれません. しかし, 長期的なコスト効率が重要な大量生産向け, ダイカストと永久金型鋳造はより良い投資になる可能性があります.

結論

適切な鋳造方法を選択すると、品質に大きな影響を与える可能性があります, 料金, 製造プロセスの効率化と. 8 つの鋳造タイプのそれぞれ - 砂型鋳造, インベストメント鋳造, ダイカスト, 永久鋳型鋳造, シェル鋳造, 遠心鋳造, 石膏鋳造, および真空鋳造 - 明確な利点があり、さまざまな用途に適しています. これらのオプションを理解し、プロジェクト固有のニーズを考慮することで、, 情報に基づいた決定を下して、鋳造要件に最適な結果を確実に得ることができます。.