EV バッテリーハウジングの設計上の考慮事項

EVバッテリーハウジング (トレイ) 構造的なものである, 剛性のバランスをとる必要がある安全関連のエンクロージャ, 衝突侵入耐性, シールの信頼性, 大量生産のための製造性. エンジニアリングおよび調達チーム向け, 重要なのは「キャストできるかどうか」だけではありません,」 しかし、その設計が寸法安定性を一貫して満たせるかどうか, 気孔率制御, 量産時の加工後のシール性能.

| エンジニアリングパラメータ | 重要な機能 | 代表的な仕様 |

|---|---|---|

| 構造的完全性 | サイドポール耐衝撃性 | 5 クロスビーム & 一定断面レール |

| 質量効率 | システムの軽量化 | バッテリーシステム総質量の約 20% |

| 熱性能 | 熱拡散 & 散逸 | 導電率 ~120–235 W/m·K (アルミニウム合金) |

| 製造公差 | シール面の平面度 | ±0.05mm (機械加工されたインターフェース) |

このガイドでは、ダイカスト ハウジングの完全な設計と製造プロセスを検討します。, 熱伝導率が最大のアルミニウム合金の選択から 200 達成までのW/m・K IP67 精密機械加工によるシール. 特定の生産技術を分析します, 真空補助噴射および統合冷却回路を含む, 気孔率を以下に下げる 0.1% システムの長期的な信頼性を確保します.

構造アーキテクチャと安全要件

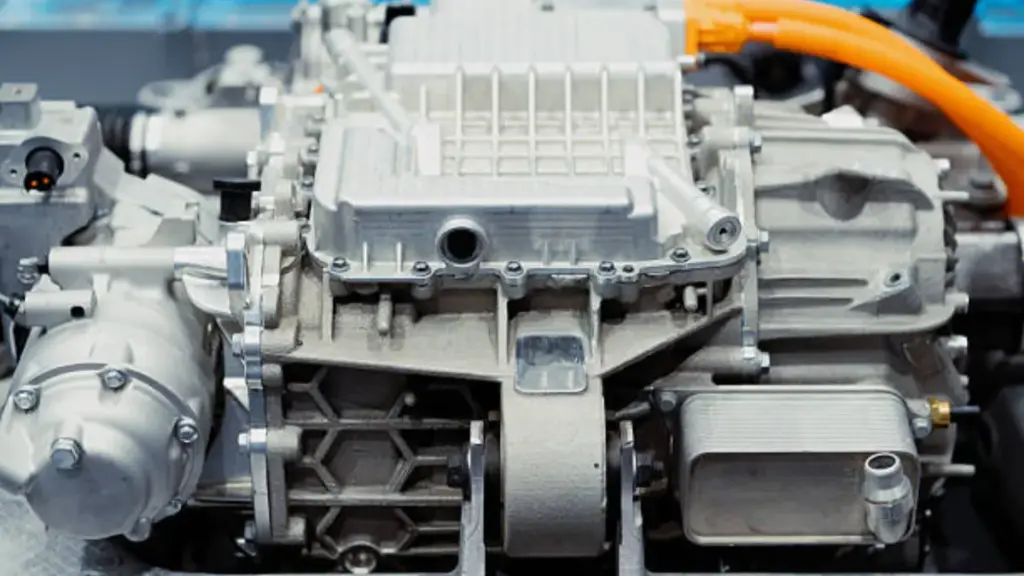

実際のバッテリー トレイ アーキテクチャは通常、周囲のレールを組み合わせます。, クロスメンバー, 局所的な衝突/衝撃機能, およびモジュールのインターフェース, 冷却, そしてカバー. 「最適な」レイアウトはプラットフォームのターゲットによって異なります (剛性, 侵入空間, マウンティング戦略), したがって、設計が凍結される前に製造可能性チェックを実行する必要があります。.

ものづくりの立場から, 構造性能とシールの信頼性は気孔率に大きく依存します。, ねじれ, とデータムの一貫性が制御されます. ビアンダイキャスト 実現可能性のレビューとプロセス計画 (金型流動解析など) をサポートできます。, 気孔率に敏感な領域向けの真空補助ダイカスト オプション, 必要に応じてステップを矯正/再形成する, および CNC データム戦略 - 最終部品が製造時に寸法およびリーク関連の要件を一貫して満たすことができるようにする.

材料の最適化と重量のトレードオフ

軽量化は重要です, ただし、パワートレイン/電動ドライブおよびエンクロージャ部品は対象, 合金の選択は通常、一連の制約の組み合わせによって決まります。: 薄肉部分の鋳造性, 気孔率感度 (特にシーリング用), 必要な加工公差, 腐食環境, および表面仕上げのニーズ.

Bian Diecast は通常、アルミニウム ダイカスト合金を使用します。 (例えば, ADC12 / Al-Si ファミリおよびその他のプロジェクト指定の Al-Si-Mg バリアント), 適切な用途に合わせて亜鉛およびマグネシウムのダイカストもサポートできます. 最終的な合金の選択は部品の機能で確認する必要があります (構造対. カバー), シーリングのニーズ, そして下流工程 (CNC, 粉体塗装/塗装, 組み立て), また、DFM 段階で最適化して、量産時のリスクとコストを削減できます。.

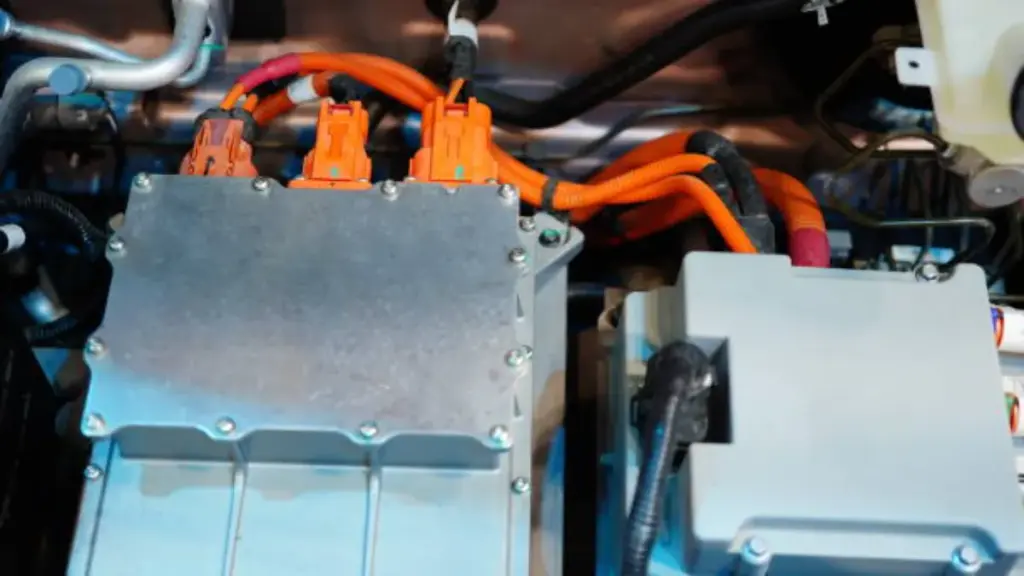

最適な熱伝導率を実現する材料の選択

eドライブの場合, インバータ, およびバッテリー関連のハウジング, アルミニウム ダイカストは、大量生産との互換性を維持しながら、統合されたリブ/ボスと効率的な熱拡散を備えた軽量構造を可能にするため、広く選択されています。. 熱性能は合金の化学的影響を受ける, 局所的な壁の厚さ, 表面状態, ハウジングが冷却ソリューションにどの程度うまく接続されているか (機械加工された接触面, TIM戦略, ファスナーのプリロード設計).

| 熱管理コンポーネント | 材質仕様 | 熱伝導率 (w/m・k) |

|---|---|---|

| 住宅構造 (ダイキャスト) | Al-Si-Mg合金 (例えば, AlSi10Mg, ADC12) | 96 – 160 |

| 冷却プレートベース | アルミニウム押出材 (例えば, 6xxxシリーズ) | 180 – 210 |

| 構造用接着剤 | 充填ポリウレタン / エポキシ | 1.5 – 2.8 |

| ギャップフィラー (TIM) | セラミック充填複合材 (80 wt% フィラー) | 2.2 – 3.2 |

アルミニウム合金の特性と放熱性

アルミニウムは、スチールやポリマー複合材料と比較して好ましい熱特性により、最新のバッテリーパックの主要なヒートスプレッダーとして機能します。. 純粋なアルミニウムは、約バルク熱伝導率のベンチマークを設定します。 210 w/m・k. などの元素を合金化しながら、 シリコン とマグネシウムにより、鋳造性と機械的強度が向上します。, この導電性をわずかに低下させます. 構造用ダイカスト合金, A356など, ADC12, または6xxxシリーズ, 通常、以下の範囲の導電率値を保持します。 120 に 200 w/m・k, 特定の性質と化学組成に応じて.

エンジニアはこれらの材料を利用して、リチウムイオン電池を 15 ~ 35 °C の最適な動作範囲内に維持します。. アルミニウム製ハウジングは、急速充電または高放電サイクル中に発生する熱を吸収し、冷却システムまたは外部環境に伝達します。. Bian Diecasting は、効率的な熱導管として機能しながら、衝突保護に必要な構造的剛性をハウジングが提供できるように合金配合のバランスをとりました。. この二重の機能により、過剰な二次ヒートシンクが不要になります。, 軽量化と組み立ての複雑さの軽減.

サーマルインターフェースマテリアル (TIM) および導電率の測定基準

導電性の高いアルミニウム筐体でも, バッテリーモジュールと冷却プレート間の微細な空隙により、重大な熱抵抗が生じる可能性があります. サーマルインターフェースマテリアル (TIM) 空隙を導電性化合物で埋めることにより、これらのボトルネックを解消します。. 構造用接着剤の現在の業界標準では、最小熱伝導率が要求されています。 1.5 w/m・k. 先進的なギャップフィラーは現在、2.2 ~ 3.2 W/m・K に達することがよくあります, セル表面から冷却チャネルへの迅速な熱伝達を確保します。.

これらのパフォーマンス レベルを達成するには、多くの場合、最大 80 重量%, 酸化アルミニウムなどの素材を使用 (Al₂O₃). メーカーは粘度を管理するために加工助剤を使用しています, エアポケットを作らずに TIM を均一に分散させる. 標準からの TIM のアップグレード 0.2 W/m・Kを高性能化 2.2 W/m・Kバリエーションで熱抵抗を大幅に低減. テストでは、このアップグレードにより、負荷がかかった状態で個々のセルの温度が 1 ~ 2 °C 低下することが示されています。, 熱暴走を防止し、バッテリーのサイクル寿命を延ばすための重要なマージン.

段階的なダイカスト製造プロセス

高圧ダイカスト (HPDC) 自動車ハウジングの場合は反復可能なプロセスです, しかし、成功は充填安定性の制御にかかっています, 通気, 凝固, および下流の加工データム. 一般的な量産ワークフローには次のものが含まれます。: 金型の準備 → 注入/ショット → 充填 & 増圧 → トリミング/バリ取り → ブラスト/矯正 (必要に応じて) → CNC加工 → 洗浄・乾燥 → 検査 → リークテスト (シール部品用) → 塗装・塗装・粉体塗装 → 組立 & 梱包.

金型の準備から高圧射出まで

高圧ダイカスト (HPDC) 金型の正確な準備から始まります. メーカーは 2 つの部品からなる金型をクランプします, 通常は H13 工具鋼から機械加工されます, ショット中に発生する内圧に耐えるために、かなりのロック力を使用します。. 熱衝撃を緩和し、アルミニウムが鋼にはんだ付けされるのを防ぐため, ダイ表面は 150 ~ 250°C の動作範囲に予熱されます。. 自動システムはサイクル間に潤滑剤を 1 ~ 5 秒間スプレーします。, ダイ面を保護し、熱の除去を助けるバリアを作成します。.

次の準備, 金属の投与と注入シーケンスが始まります. ロボット取鍋が溶融した Al-Si-Mg 合金を一定量注ぐ, AlSi10Mgなど, コールドチャンバーマシンのショットスリーブに入れる. 油圧プランジャーが急速に加速する, 溶融金属を金型キャビティに押し込む. この注入フェーズはわずか 0.02 ~ 0.2 秒で発生します, 金属が流動性を失う前に、薄壁のバッテリーハウジングや複雑な形状を充填するために必要な速度.

凝固, 排出, とサイクル管理

金属が冷えると, マシンは強化フェーズに入ります, 10~175MPaの油圧を維持 (約 1,450 ~ 25,000 psi) 凝固鋳物について. この持続的な圧力によりガス含有物が圧縮され、体積収縮が補償されます。, 高い材料密度と構造的完全性を確保. ダイス鋼に組み込まれた内部冷却チャネルが積極的に熱を放散します。, 凝固速度を制御して微細構造を改善し、工具を熱疲労から保護します。.

プロセスサイクルは、コンポーネントが取り外しに適した剛性状態に達すると終了します。. エジェクターピンが伸びて鋳物を金型から押し出します, クランプから排出までの全シーケンスには通常 20 ~ 60 秒かかります。 自動車構造部品. 排出された “ショット,” バッテリーハウジングを構成する, ランナー, そして溢れる, トリムプレスに進み、部品が下流の CNC 加工または表面処理ワークフローに入る前に、余分な材料が除去されます。.

精度を追求した設計. スケールに合わせて構築.

精密製造によりIP67の密閉性を実現

侵入保護 (例えば, IECに基づくIP67 60529) シールしやすい形状と管理された製造および検証を組み合わせることで実現されます。. 一般的な設計戦略にはガスケットの溝が含まれます, 連結リブ, シール界面に十分な機械加工代を残しながら、直接的な漏れ経路を最小限に抑えるジョイントコンセプト.

製造側では, 通常、シールの信頼性は 3 つのリンクされた制御によって決まります。:

(1) 鋳造時の気孔リスク管理 (多くの場合、重要な部品のシミュレーションおよび真空支援プロセスによってサポートされます。)

(2) 顧客指定の平坦度/粗さ要件を満たすためのシール面とデータムの CNC 機械加工, そして

(3) リークテスト (必要に応じて減圧/真空方法) 各生産ロットを検証するため、または 100% 部品, プログラムの品質プランに応じて. この「キャスト」 + 機械 + 「verify」ループは、次の重要な機能です。 自動車 長期にわたる生産期間にわたって、気密性と寸法安定性を一貫して維持する必要があるハウジング.

鋳造中の冷却システムの統合

熱管理関連住宅向け, 冷却の統合は、リスクとコスト目標に応じてさまざまな方法で実現できます。: 鋳造リブと熱拡散機能, コールドプレート用の機械加工されたインターフェースプレーン, または統合された通路と組み立て準備が整ったインターフェイス. 最適なアプローチは、シーリング要件と合わせて評価する必要があります。, 保守性, そしてシステムがどのように組み立てられるか (ファスナー, 接着剤, ティム, と公差).

金型の熱制御と流路設計

金型を最適に操作するには、熱油または加圧水システムを使用して金型温度を 180 ~ 250°C に維持する必要があります。. エンジニアは、キャビティ表面から 8 ~ 12 mm 下の直径以上の冷却チャネルを設計します。 8 んん, 凝固ウィンドウ中の効率的な熱抽出を確保. この特殊な形状により、迅速な熱除去の必要性と、型締力の下でダイス鋼を支持するために必要な機械的強度のバランスが取れています。.

高度な温度制御ユニット (TCU) ±1℃の精度を達成してプロセス条件を安定化. これらのシステムは、地域の温度差が 5°C を超えるとアラームをトリガーするマルチゾーン監視を利用しています。, 不均一な凝固を防止する. 明確なホットスポットを持つ複雑な形状の場合, メーカーは多回路冷却ネットワークとスポット冷却技術を採用しています, ジェットパルスなど. これらの対象を絞った冷却方法は、ツール全体の熱バランスを損なうことなく、高熱領域を積極的に管理してサイクル時間を短縮し、はんだ付けのリスクを軽減します。.

統合された現場打ち冷却回路

高圧ダイカストの最近の進歩により、EN AW-6063 または EN AW-3003 アルミニウム チューブをハウジングに直接埋め込むことが可能になりました。. この手法では、内部冷却パスを備えたモノリシック コンポーネントを作成します。, 通常使用する 12 外径mmチューブ. 外部冷却プレートの必要性を排除することで、, このアプローチにより、漏れのリスクが大幅に軽減され、バッテリーセルから冷却媒体までの熱伝導性が向上します。.

生産チームは、挿入されたチューブを崩壊から保護するために、プロセス パラメーターを特に調整する必要があります。. 鋳造圧力は通常 600 ~ 1200 bar の範囲で、ピストン速度は 2.5 ~ 4.5 m/s に制限されます。. 安定性をさらに確保するために, オペレーターはインサートチューブを 200°C に予熱します. この予熱ステップにより、チューブが溶融アルミニウムに接触するときの熱衝撃が最小限に抑えられます。, ピークは約 530°C, 堅牢な冶金的結合と一貫した流路形状を保証します。.

後処理: シール面の CNC 加工

鋳放しの表面がシール要件を直接満たすことはほとんどありません, そのため、CNC 加工は通常、カバー フランジなどの機能インターフェイスに適用されます。, ガスケット溝, Oリングランド, ベアリング/ロケーターシート, およびスレッド機能. 加工の目的は安定したデータムを提供することです, 制御された平坦度, 顧客のシーリング戦略と検証方法に適合する表面仕上げ。/

豊富な CNC 能力と社内検査を備えています (例えば, 三次元測定機および寸法測定ツール), ビアンダイカストでは「鋳造」が可能です。 + 精密加工 + 「検証」を 1 つの制御されたプロセスとして, 変動をもたらすことが多いサプライヤーの引き継ぎを削減する. 加工後, 洗浄/乾燥および漏れテストをシールが重要なハウジングの生産フローに統合して、顧客組み立て時の後期故障のリスクを軽減できます。.

EV住宅生産における品質管理

EV バッテリー ハウジングの品質管理では、厳格な環境管理と自動物理テストを組み合わせています。. ISOを活用した生産ライン 14644-1 クリーンルーム (クラス 7 ~ 8) 汚染を最小限に抑えるために, 構造の完全性は 3D レーザー溶接検査と最終ラインの圧力漏れテストによって検証され、IP67 の密閉性が保証されます。.

ISO 14644 クリーンルームの基準と汚染管理

EV バッテリーコンポーネントの製造環境は、セルの安全性や電気的絶縁を損なう可能性のある微細な汚染を防ぐために、厳格な清浄度プロトコルを遵守する必要があります。. 生産拠点はISOを導入しています 14644-1 標準, 通常は ISO クラスを割り当てます 7 またはクラス 8 一般的なハウジングの組み立てとパックの統合のための環境. より機密性の高い上流プロセス, セル製造やモジュール積層など, 多くの場合、ISO クラスが必要です 5 またはクラス 6 ゾーン, ここでは、パーティクル制限は 3,520 個以下のパーティクルに厳密に適用されます。 (≧0.5μm) 立方メートルあたり.

粒子制御を超えて, 湿度制御は、リチウムイオン化学物質を湿気による劣化から保護するために重要です. 超低湿度ドライルームは組立ラインに統合されており、シールプロセス中に安定した露点を維持します。. これらの環境管理は、より広範な品質管理の枠組みの中で機能します。, IATFなど 16949. 検証プロトコル, 取り付け資格を含む (IQ), 運用資格 (OQ), およびパフォーマンス資格 (PQ), すべてのクリーンルーム システムが自動車グレードのバッテリーの安全性に必要な設計仕様を一貫して満たしていることを保証します。.

自動溶接検査と最終ライン漏れ検査

構造の完全性とシール性能は、ラインから出てくるすべてのユニットに適用される高精度の検証方法に依存します。. バッテリーハウジングには多くの場合、過剰なものが含まれています 150 必要な個々の溶接シーム 100% 検査. 3D レーザー三角測量を採用した自動ビジョン システムがこれらの継ぎ目をリアルタイムでスキャンし、微細な欠陥を検出します, 気孔率, または、車両の G 荷重下で構造破損につながる可能性のある幾何学的偏差.

エンクロージャが IP67 侵入保護規格に適合していることを保証するため, メーカーはライン終了時の圧力減衰試験を義務付けています. このプロセスでは、ハウジングを空気またはトレーサーガスで加圧し、設定された滞留時間にわたって圧力損失を監視して漏れ経路を特定します。. 補完的な非破壊検査, X線探傷機、三次元測定機など (三次元測定機) 分析, 内部の鋳造密度と寸法精度を検証します. これらの厳格なチェックにより、ハウジングが車両のライフサイクルを通じて内部圧力差や外部環境ストレス要因に耐えられることが保証されます。.

ケーススタディ: 階層 1 サプライヤーのバッテリーハウジング

e-ドライブに共通する課題 / インバータ / 密閉ハウジングは、薄肉の複雑さと気孔率の制御および安定した加工基準のバランスを取っています。. 一般的な改善プロジェクトでは, 問題は最終段階でのみ現れる可能性があります(大幅な加工価値がすでに追加された後のリークテストの失敗など)。スクラップやスケジュールのリスクが生じます。.

実証済みの緩和策は、「欠陥防止」を上流に移すことです: モールドフロー解析を使用して乱流と空気閉じ込めのリスクを特定する, ゲート/オーバーフロー/通気設計を最適化, 気孔率に敏感なゾーンの真空アシストダイカストを評価します. 下流, X線検査を組み合わせる (プログラムの要求に応じて), データム安定性のための CMM 測定, ループを閉じるためのリークテストにより、プロセスの調整が迅速に検証され、生産が安定した状態に達します。, 長期供給のための再現可能な収量.

最終的な考え

効果的なEVバッテリーハウジングを作成するには、構造強化と質量削減の間の正確なバランスが必要です. 高圧ダイカストにより、エンジニアは衝突保護と熱管理チャネルをシームレスに統合するモノリシック アルミニウム コンポーネントを製造できます。. 合金の選択を最適化し、高度なトポロジー シミュレーションを利用することにより、, メーカーは、車両の航続距離やシャーシのダイナミクスを損なうことなく、サイドポールの衝撃に耐えるのに必要な機械的強度を実現します。.

信頼性は最終的には厳格なプロセス管理と検証から生まれます。. 一貫した IP67 シーリングを実現するには、単に堅牢な設計以上のものが必要です; 気密性の完全性を保証するために、合わせ面の正確な CNC 機械加工と自動圧力減衰テストが必要です。. 電気自動車のアーキテクチャが進化するにつれて, これらの複雑な製造ワークフローを実行できる能力が耐久性を際立たせます。, 早期の環境障害が発生しやすいものからの高性能バッテリー システム.

よくある質問

EVバッテリーハウジングに最適なアルミニウム合金は何ですか?

A390 などの高シリコン鋳造アルミニウム合金 (AlSi17Cu4.5Mg) 重量に対する硬度の比が優れているため、よく選ばれます。. 構造用アンダーサイドパネル用, などの高強度 6000 シリーズ合金 6111 年老いた気性がピークに達することもよくあること, およそ 30% 標準の AA5754-O と比較して軽量化.

ダイカストバッテリーパックの耐漏液性はどのように検証されていますか?

IP67 ~ IP69K の侵入保護を実現するには, ハウジングは厳しい制限を設けたトレーサーガス漏れテストを受けています, 通常は以下の 15 本丸以下のsccm 5 カバー用のSCCM. メーカーは内部気孔率も以下に制御する必要があります。 0.1% 鋳造プロセス中に気密性を確保するため.

EV ハウジングでは押出成形よりもダイカストが好まれるのはどのような場合か?

統合された冷却チャネルを必要とする複雑な形状には、ダイカストが主な選択肢です, 上司, と端子箱を一発で. 押し出しは通常、より単純化するために予約されています。, より高いプロファイル強度とより低い工具コストが優先される一定断面設計.

アルミニウム製バッテリートレイの一般的な壁の厚さはどれくらいですか??

ほとんどのアルミニウム製バッテリー トレイの壁の厚さは、 1.0 mmと 3.0 んん. しかし, 構造領域と取り付けポイントでは、機械的負荷に対処し、十分な剛性を確保するために、この厚さが 10 ~ 12 mm に増加することがよくあります。.

バッテリーハウジングのダイカスト金型のコストはどれくらいかかりますか?

自動車スケール構造部品用, 専用の鋼製金型の価格は通常、 $50,000 そして $150,000. これらの金型は通常、次の耐用年数を想定して設計されています。 80,000 に 100,000 大規模な改修が必要になる前のショット.

冷却用途における A380 アルミニウムの熱伝導率はどれくらいですか?

業界標準の A380 アルミニウムの熱伝導率は約 96 室温でW/m・K. このレベルは、多くの熱管理アプリケーションには十分です。, ハウジング自体が放熱を助けることができる.