ダイカスト金型は精密金属部品の製造工程において重要な役割を果たします。. この記事では, ダイカスト金型の複雑さを掘り下げていきます, なぜそれが重要なのか, ダイカスト金型に使用される鋼材の種類, 金型設計プロセス, 金型製造で直面する課題, 信頼できるダイカスト金型メーカーの選び方.

ダイカスト金型とは?

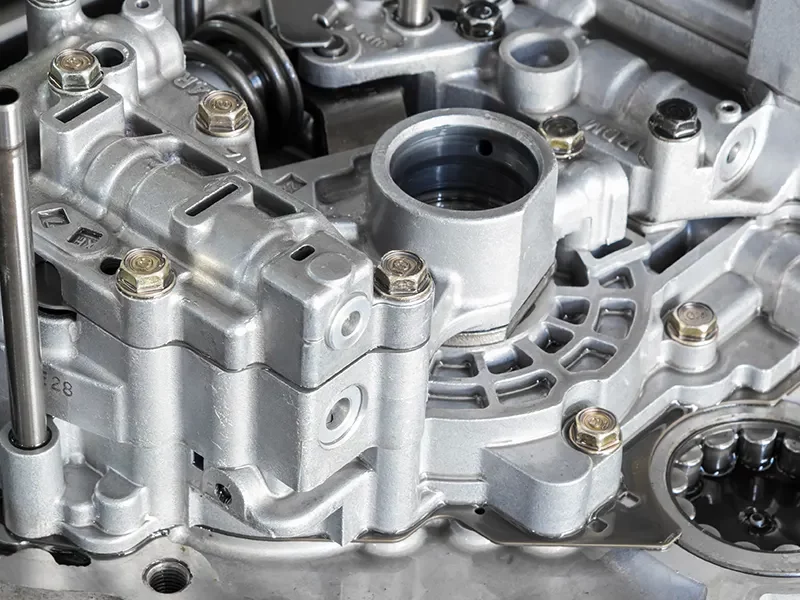

ダイカスト金型は、溶融金属を特定のデザインや形状に成形するために使用される永久的な金型です。. それは重要なコンポーネントです ダイカスト工程, 製造中の部品の最終結果を決定するため. 金型は通常、高温や高圧に耐えられる高品質の鋼材で作られています。.

ダイカスト金型は 2 つの部分から構成されます: 空洞, これは最後の部分のネガティブなイメージです, そして 核心, 部品の内部特徴を形作る. 金型は、溶融金属が高圧下でキャビティに流入できるように設計されています。, 固まる, その後完成部品として排出されます.

ダイカストにとって金型が重要な理由?

金型は寸法精度を維持するために不可欠であり、 表面仕上げ 最後の部分の. また、部品の構造的完全性を確保する上でも重要な役割を果たします。. 適切に設計された金型がなければ, ダイカストプロセスでは、必要な精度と品質の部品を製造できない可能性があります。.

ダイカスト金型用一般鋼材

アルミニウム,亜鉛とマグネシウムは、次の用途に使用される 3 つの一般的な合金です。 ダイカスト金型設計.

アルミニウム合金ダイカスト金型

アルミニウムは、優れた熱伝導率と軽量特性により、ダイカスト金型として人気があります。. アルミニウム ダイカスト金型は大量生産に最適であり、反りや亀裂を生じることなく繰り返しの加熱と冷却のサイクルに耐えることができます。.

亜鉛合金ダイカスト金型

亜鉛合金は、優れた流動特性と高い寸法安定性により、ダイカスト金型によく使用されます。. 亜鉛型は耐久性があり、腐食に強いです, 複雑なデザインと薄肉の部品の製造に最適です。.

マグネシウム合金ダイカスト金型

マグネシウム合金は軽量で、優れた強度対重量比を備えています。, 高い強度と耐久性が要求されるダイカスト金型材料に最適です。. マグネシウム金型は極端な温度に耐え、優れた表面仕上げを提供します.

ダイカストの金型設計プロセス

ダイカストの金型設計プロセスは、ダイカストプロセス全体の重要な側面です。, 品質に直接影響するので, 効率, ダイカスト部品製造の費用対効果. ダイカストの代表的な金型設計プロセスの概要を示します。:

#1: 部品要件の定義

ダイカストされる部品の特定の要件を理解することから始めます, 寸法も含めて, 特徴, 材料特性, そして生産量. この情報は、金型設計プロセスのガイドとなり、金型が希望の仕様を確実に満たすようにするのに役立ちます。.

#2: 材料の選択

熱伝導率などを考慮してダイカスト金型の材質を選択, 耐摩耗性, 熱膨張, そしてコスト. ダイカスト金型の一般的な材料には工具鋼が含まれます, H13, そしてP20.

#3: 初期設計コンセプトの作成

部品要件と材料の選択に基づく, 金型の初期設計コンセプトを開発する. パーティング ラインの位置などの要素を考慮する, ゲートシステム設計, 冷却チャネルの配置, 排出方法, および通気オプション.

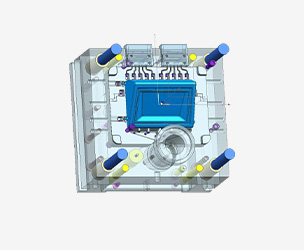

#4: CADモデリング

コンピューター支援設計を使用する (CAD) ダイカスト金型コンポーネントの詳細な 3D モデルを作成するソフトウェア, 空洞も含めて, コア, 冷却チャネル, エジェクターシステム, およびその他の機能. CAD モデリングにより、金型設計を正確かつ正確に表現できます。.

#5: 設計の分析と最適化

専用ソフトウェアを使用してシミュレーションと解析を実施し、熱性能などの金型設計を評価します, 流体の流れ, 収縮と反り, 金型充填特性. これは、効率的かつ効果的なダイカスト生産のための金型設計の最適化に役立ちます。.

#6: 金型設計の最終決定

分析結果とフィードバックをもとに, 金型設計を改良して最終決定し、部品品質のすべての要件を確実に満たすようにします。, 生産効率, そして金型の寿命も長い. 抜き勾配などの細部に注意を払う, フィレ, 表面仕上げ, および部品排出機能.

#7: 詳細な図面を作成する

ダイカスト金型コンポーネントの詳細な設計図面と仕様を作成します。, 寸法も含めて, 公差, 材料, 表面処理, と組み立て説明書. これらの図面は、金型を製造するための設計図となります。.

#8: 金型の製造

最終的な金型設計を金型メーカーに転送して製作を依頼します。. 製造プロセスには、CNC 加工などのさまざまな技術が含まれる場合があります。, 放電加工 (放電加工), 研削, 熱処理, 金型部品を作成するための研磨.

#9: 金型のテストと検証

金型が製作できたら, テストと検証を実施して、要求仕様を満たし、高品質のダイカスト部品を製造していることを確認します。. 部品の寸法精度などの要素について金型をテストします。, 表面仕上げ, サイクルタイム, そして全体的なパフォーマンス.

#10: 微調整と改良

テスト結果とフィードバックに基づいて, 金型設計に必要な調整や改良を加えて、パフォーマンスを最適化し、問題に対処します。. ダイカスト生産で最良の結果を達成するには、反復的な改善が一般的です.

#11: 本番環境への導入

金型設計が検証および承認されたら, ダイカスト製造工程に組み込んで常用. 生産稼働中に金型のパフォーマンスを監視し、定期的なメンテナンスを実施して金型の寿命と信頼性を確保します.

ダイカストの構造化された金型設計プロセスに従うことにより, メーカーは、生産される部品の特定の要件を満たす高品質の金型を作成できます。, 生産効率を最適化する, 一貫した信頼性の高いダイカスト生産を保証します.

ダイカスト金型製造の課題

ダイカスト金型の製造にはいくつかの課題があります, 厳しい公差の達成など, 気孔率の制御, フラッシュを最小限に抑える, そして反りを防止する.

厳しい公差の実現へのあくなき追求

ダイカスト金型設計における最も重要なハードルの 1 つは、 厳しい公差を達成するための絶え間ない追求. 寸法を確認する, 角度, 最終部品の仕様は最高の精度で満たされ、細部への細心の注意と技術的専門知識が必要となります。. 望ましい公差からの逸脱は、部品の欠陥や生産の遅延につながる可能性があります。, 製造プロセスにおけるこの課題の重要性を強調する.

気孔率の制御

気孔率の制御 これもダイカスト金型メーカーが直面する重要な課題です. 気孔率とは、部品の材料内の小さな空隙または穴の存在を指します。, 構造的な完全性と美的魅力を損なう可能性があります. 多孔性を防ぐには、金属合金の特性を包括的に理解する必要があります, 最適な鋳造パラメータ, 鋳造プロセス中の空気閉じ込めのリスクを最小限に抑えるための効果的な金型設計.

フラッシュを最小限に抑える, または余分な材料

フラッシュを最小限に抑える, または金型のパーティング ラインに沿って形成される余分な材料, ダイカスト金型製造における永続的な課題. Flash は最終パーツの視覚的な魅力を損なうだけでなく、機能的なパフォーマンスにも影響を与える可能性があります。. 精密な金型設計の実現, 一貫した鋳造条件を維持する, 高度なトリミング技術を採用することは、バリを抑制し、高品質の部品の生産を確保するために不可欠な戦略です。.

反りの防止

反りの防止は、ダイカスト金型メーカーが直面するもう 1 つの共通の課題です. 反りとは、不均一な冷却速度による部品の歪みまたは変形を指します。, 内部応力, または材料の不一致. 反りに対処するには、冷却システム設計の最適化を含む総合的なアプローチが必要です, 鋳造プロセスパラメータの制御, 応力緩和技術を利用して、最終製品の歪みのリスクを軽減します。.

ビアンダイキャスト: 信頼できるダイカスト金型メーカー

ダイカスト金型メーカーを選ぶとき, 彼らの経験を考慮することが不可欠です, 専門知識, 能力, と品質管理措置. 高品質の金型を納期と予算内で納品する実績のあるメーカーを探す.

ダイカスト金型製造における卓越性と専門知識の豊富な歴史を持つ, ビアンダイキャスト 最高の業界基準を満たす一流の金型を提供することで高い評価を得ています. ビアンダイキャストにて, 精度は単なる目標ではなく、金型製造プロセスのあらゆる側面における指針となっています。. 当社の熟練した職人とエンジニアのチームは、厳密な公差で金型を細心の注意を払って設計および製造します。, 製造された各部品が顧客の仕様と要件を正確に満たしていることを確認します。. Bian Diecast との提携により、シームレスで成功した製造プロセスが保証されます, 期待に応え、期待を超える高品質部品の生産への道を開く.

結論

ダイカスト金型はダイカストプロセスの重要な部品です, 金属部品を正確に成形する上で重要な役割を果たします. 金型設計の重要性を理解する, 材料の選択, 品質管理対策, 高品質のダイカスト部品を製造するには、製造上の課題を克服することが不可欠です. 信頼と実績のあるダイカスト金型メーカーを選択することで, 企業はダイカスト事業の成功を確実にすることができます.