В глобальной производственной экосистеме, в то время как многие ассоциируют производство пресс-форм исключительно с пластмассой, наиболее ценные применения часто заключаются в металле.

В этом руководстве будут сравниваться процессы, разбивка затрат, и подробно описываем, что именно вам следует искать в партнере.

Что такое производство промышленных форм??

По своей сути, Производство промышленных форм — это инженерная дисциплина, связанная с созданием отрицательной полости (обычно из закаленной стали), которая превращает расплавленный материал в конечный компонент..

Менеджеры по закупкам и инженеры должны различать две основные технологии.:

- Пресс-формы для литья под давлением (Пластик): Эти формы формируют термопласты. (как АБС, Поликарбонат).

- Формы для литья под давлением (Металл): Инженеры проектируют эти формы так, чтобы они выдерживали экстремальные термические удары и впрыск расплавленных металлов под высоким давлением. (Алюминий, Цинк, Магний).

Почему это важно

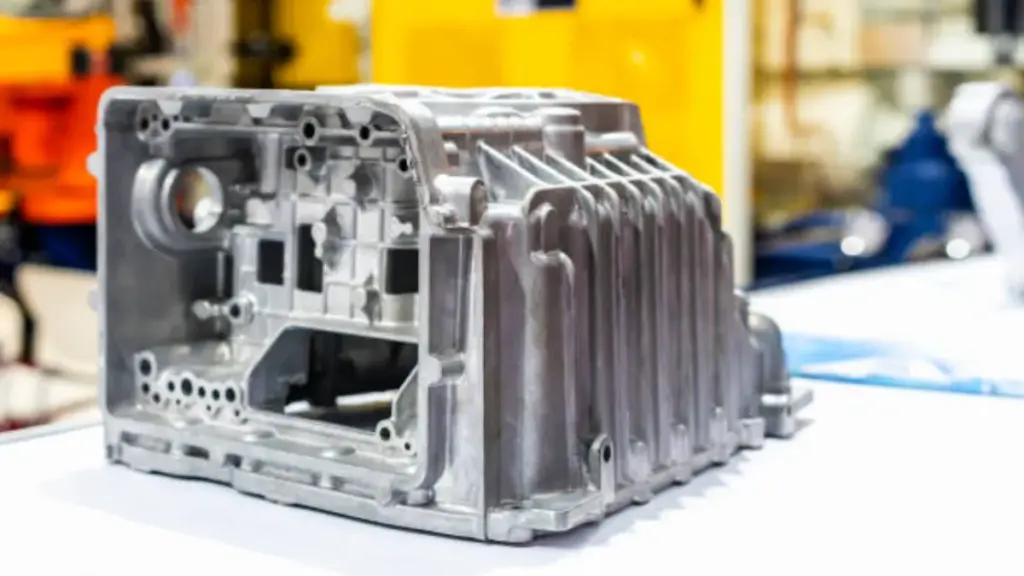

Хотя литье под давлением занимает наибольшую долю рынка по объему, формы для литья под давлением являются основой высокопрочных производств. В таких секторах, как автомобилестроение (Корпуса аккумуляторов электромобилей), аэрокосмический, и тяжелая электроника, пластик просто не может обеспечить защиту от электромагнитных помех, теплопроводность, или требуется структурная целостность. Если ваш проект требует металла, ты ищешь Пресс-форма для литья под давлением Производитель, не обычный литьевой станок.

Литье под давлением против. Литье под давлением: Какая форма вам нужна?

Правильный процесс определяется функцией вашей детали и требованиями к материалам.. Следующее сравнение показывает, почему литье под давлением является лучшим выбором для структурных компонентов..

| Особенность | Инъекционное формование (Пластик) | Литье под давлением (Металл) |

| Первичный материал | Смолы (АБС, ПП, Нейлон) | Цветные сплавы (Алюминий, Цинк, Магний) |

| Температура процесса | ~200°С – 300°С | ~400°С (Цинк) до ~700°С (Алюминий) |

| Материал пресс-формы | Алюминий или сталь (P20, НАК80) | Сталь премиум-класса для горячей обработки (H13, СКД61) |

| Прочность детали | От низкого до среднего | Высокий (Структурная целостность) |

| Типичное применение | Потребительская упаковка, игрушки, корпуса | Блоки двигателя, радиаторы, жесткие рамы |

| Защита от электромагнитных помех | Требуется проводящее покрытие | Неотъемлемый (Природное свойство металла) |

Ключевой вывод: Если вашей детали необходимо рассеивать тепло, щитовая электроника, или нести груз, вам нужна форма для литья под давлением.

Пошаговый процесс изготовления промышленных форм

Создание промышленной формы промышленного уровня – непростая задача. “распечатать” работа. Это последовательность субтрактивных производственных процессов, требующих микронной точности..

Шаг 1: DFM-анализ & Дизайн пресс-формы

Прежде чем резать сталь, инженерные группы выполняют проектирование технологичности (ДФМ) анализ. Использование программного обеспечения для моделирования течения пресс-формы, инженеры предсказывают, как расплавленный металл заполнит полость, выявление потенциала “воздушные ловушки” или “холод закрывается.” На этом этапе цифрового двойника 90% предотвращаются потенциальные производственные сбои.

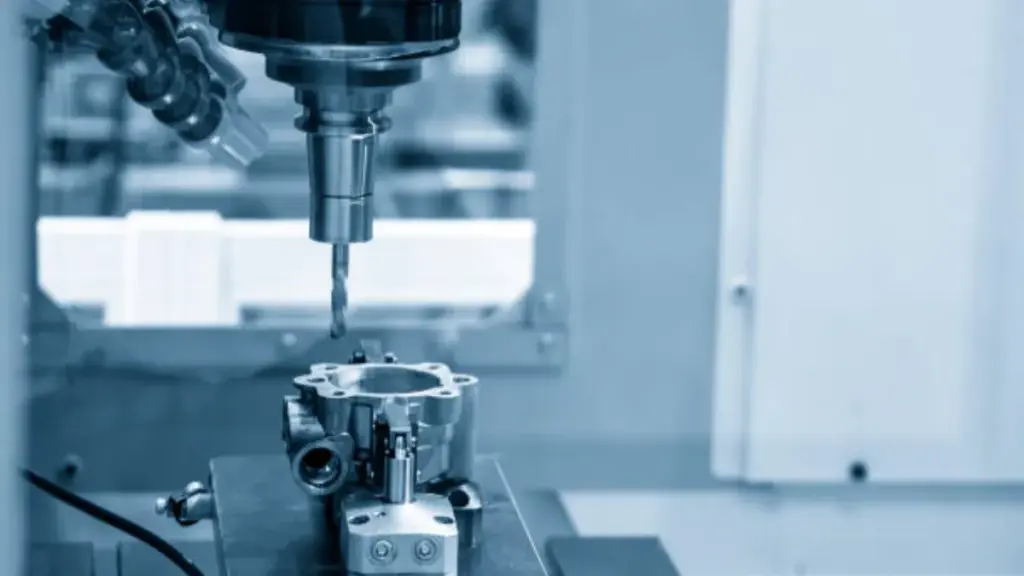

Шаг 2: Обработка с ЧПУ & Эдм (Электроэрозионная обработка)

Это сердце создания пресс-форм.

- Обработка с ЧПУ: Высокоскоростные фрезерные центры вырезают грубую форму сердечника и полости формы из стального блока..

- Эдм: Для сложных деталей, таких как глубокие ребра или острые углы, до которых не может добраться вращающаяся фреза, используется электрод. “искра” металл прочь. Этот процесс важен для достижения точной геометрии закаленной стали..

Шаг 3: Термическая обработка

Формы для литья под давлением подвергаются жестоким термическим циклам. Чтобы предотвратить “проверка тепла” (растрескивание поверхности), стальная форма H13 подвергается вакуумной термообработке, закалка до HRC 42-48. Это гарантирует, что форма выдержит десятки тысяч ударов без деформации..

Шаг 4: Пресс-форма в сборе & Пробная версия T1

Последние компоненты (ядра, слайды, выталкиватели) собираются мастерами-сборщиками. Затем форма монтируется на машину для литья под давлением для первого применения. “выстрелил” (Образец Т1). Это момент истины, когда физическая деталь сверяется с проектом САПР..

Ключевые стандарты проектирования (ДФМ) для промышленных форм

Чтобы ваша пресс-форма работала эффективно и производила бездефектные детали., необходимо соблюдать три критических параметра конструкции.

- Углы уклона: В отличие от 3D-печати, формованная деталь должна физически выскользнуть из стального инструмента. Вертикальные стены требуют “черновик”— небольшое сужение (обычно от 1° до 3°). Без этого, деталь будет тянуться к поверхности формы во время выталкивания, вызывая “раздражающий” или прилипать.

- Толщина стены: Последовательность – это король. При литье под давлением, разная толщина стенок приводит к неравномерному охлаждению. Толстые секции остывают медленнее, приводит к усадочной пористости (внутренние пустоты). Поддержание одинаковой толщины стенок. (например, 2.5мм – 4мм для алюминия) обеспечивает равномерное затвердевание металла.

- Каналы охлаждения: Форма – это, по сути, теплообменник.. Стратегические линии охлаждения, просверленные в стали, жизненно важны для регулирования температуры.. Эффективное охлаждение сокращает время цикла (экономить деньги) и предотвращает коробление детали.

Как выбрать надежного производителя промышленных пресс-форм?

Поиск производителя пресс-форм — это стратегическая инвестиция.. Не полагайтесь исключительно на самую низкую цену; проверьте свои возможности, используя этот контрольный список.

- Сертификаты: Убедитесь, что завод держит ИСО 9001 (Управление качеством) как минимум. Для автомобильных запчастей, МАТФ 16949 не подлежит обсуждению, поскольку это указывает на строгое соблюдение контроля процесса и прослеживаемости.

- Список оборудования: Запросить проверенный список оборудования. Настоящий производитель будет иметь собственные центры с ЧПУ и электроэрозионные станки.. Много “производители” на самом деле это торговые компании, которые передают инструменты на аутсорсинг. Наличие собственного инструмента означает более быстрый ремонт и более жесткий контроль над графиком..

- Прозрачность: Предоставят ли они пробное видео T1?? Надежный партнер с радостью поделится кадрами работы пресс-формы и выгрузки первых деталей.. Эта прозрачность доказывает, что форма существует и работает, как было обещано..

Почему Бянь Литье под давлением Ваш главный партнер в области литья алюминия под давлением

В Bian Diecast, мы понимаем, что вы покупаете не просто форму. Вы инвестируете в производственные мощности.

- Универсальное решение: Оптимизируем всю цепочку поставок. От первоначального проектирования пресс-формы и анализа течения до литья под высоким давлением., прецизионная обработка с ЧПУ, и финальная обработка поверхности, мы обрабатываем каждый шаг под одной крышей.

- Глобальное присутствие: Уникально, мы предлагаем ценовые преимущества производства на нашем заводе в Китае в сочетании с логистической гибкостью нашего завода в Мексике.. Эта стратегия двух берегов снижает риски в цепочке поставок для клиентов из Северной Америки..

- Опыт: Имея многолетний специализированный опыт работы с алюминиевыми и цинковыми сплавами, мы не просто изготавливаем формы, мы разрабатываем производственные решения, которые прослужат долго.

Часто задаваемые вопросы о производстве промышленных форм

1. Сколько времени занимает изготовление промышленной формы?

Обычно, требуется производственная форма для литья под давлением 4 к 6 недели на производство (Образцы Т1). Сложные формы с несколькими направляющими могут занять до 8 недели.

2. Каков срок службы формы для литья под давлением?

Срок службы пресс-формы зависит от стали и технического обслуживания.. Качественная форма из стали H13 для литья под давлением алюминия обычно служит долго. 50,000 к 100,000 выстрелы. Регулярное техническое обслуживание может продлить срок службы..

3. Можете ли вы изменить форму после ее изготовления??

Да, но оно ограничено. Удаление металла (добавить материал в деталь) легко—”стальной сейф.” Однако, добавление металла обратно в форму (удалить материал с детали) требует сварки и повторной обработки, что является дорогостоящим и может поставить под угрозу целостность формы.. Вот почему DFM имеет решающее значение.