Dieser technische Leitfaden liefert die Daten, die für die korrekte Beschaffung und Herstellung von ADC12-Teilen erforderlich sind. Wir werden die chemische Zusammensetzung Element für Element untersuchen, Erklären, wie sich der Silizium- und Kupfergehalt auf die Leistung auswirkt. Wir werden auch die kritischen Prozessparameter für Hochdruck-ADC behandeln 12 Druckguss, Häufige Fehler und wie man sie verhindert, und die wesentlichen Qualitätskontrollprüfungen, die erforderlich sind, um sicherzustellen, dass jede Komponente den technischen Spezifikationen entspricht.

Was ist ADC12-Aluminiumlegierung??

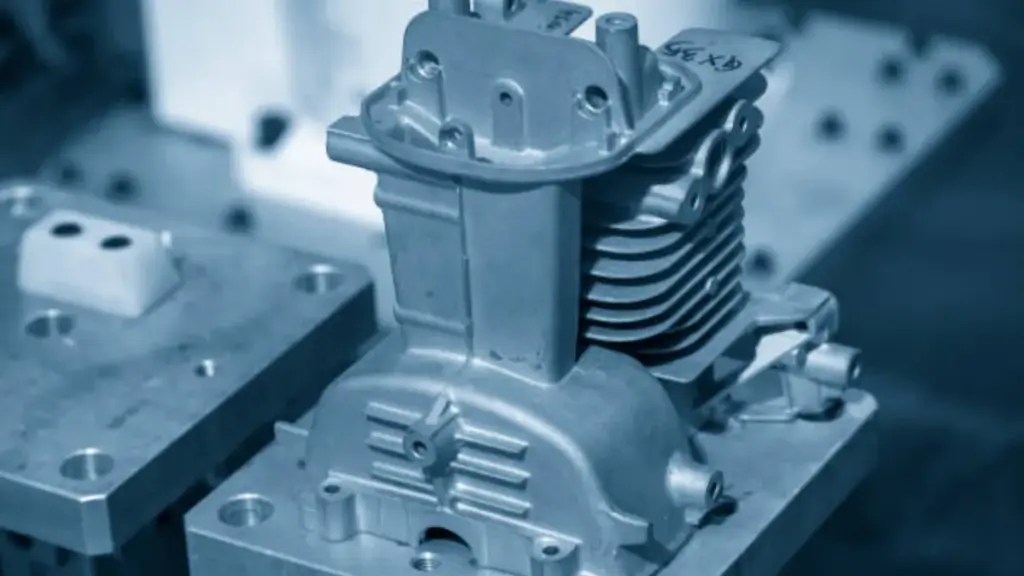

ADC12 ist die Industriestandardlegierung für den Hochdruck-Druckguss, Entwickelt, um komplexe Produkte herzustellen, dünnwandige Bauteile mit hervorragenden mechanischen Eigenschaften und maßstabsgetreuer Dimensionsstabilität.

ADC12 ist ein Arbeitstiermaterial Hochdruck-Kokillenguss, geschätzt für sein ausgewogenes Verhältnis von Leistung und Herstellbarkeit. Es handelt sich um einen japanischen Industriestandard (ER) Legierung, weltweit anerkannt mit Äquivalenten wie A383 in den Vereinigten Staaten und YL113 in China. Diese Konsistenz gewährleistet zuverlässige Materialeigenschaften für globale Lieferketten. Die Legierung wurde speziell für den Guss komplexer Teile mit dünnen Wänden entwickelt, wo geschmolzenes Metall schnell und gleichmäßig mit minimalen Fehlern in komplexe Formhohlräume fließen muss.

Chemische Zusammensetzung und Materialstandards

Die Leistung des ADC12-Materials beruht auf seiner Al-Si-Cu-Zusammensetzung. Die beiden Hauptlegierungselemente sind Silizium (Und), bei 9.6-12.0%, Dies sorgt für eine hervorragende Fließfähigkeit beim Füllen der Form und verringert die Schrumpfung während der Erstarrung. Kupfer (Cu), bei 1.5-3.5%, wird hinzugefügt, um die Zugfestigkeit zu erhöhen, Härte, und Bearbeitbarkeit, Verstärkung der inneren Struktur des Materials. Andere Elemente wie Eisen werden kontrolliert, um das Anhaften der Matrize zu reduzieren, ein entscheidender Faktor in der automatisierten Massenproduktion.

Mechanische und thermische Eigenschaften

ADC12 bietet eine starke Kombination physikalischer Eigenschaften, die es für anspruchsvolle Anwendungen geeignet machen. Seine geringe Dichte ermöglicht leichte Teile ohne Einbußen bei der Festigkeit, während seine thermische Leistung ideal für Komponenten ist, die Wärme verwalten müssen. Wichtige Leistungskennzahlen sind konsistent und für technische Spezifikationen gut dokumentiert.

- Wärmeleitfähigkeit: Etwa 96 W/m · k, Ermöglicht eine effektive Wärmeableitung für Elektronik- und Beleuchtungsgehäuse.

- Dichte: Um 2.74 g/cm³, Dies ermöglicht die Herstellung stabiler Teile, die etwa ein Drittel des Gewichts von Stahl wiegen.

- Zugfestigkeit: Reicht von 230-280 MPa im Gusszustand, Bereitstellung robuster Leistung für strukturelle und mechanische Komponenten.

- Härte: Eine Brinell-Härte von 75-100 HB, Dies weist auf eine gute Verschleißfestigkeit der Funktionsteile hin.

Chemische Zusammensetzung von ADC12 & Wie sich jedes Element auf die Leistung auswirkt

Das präzise Gleichgewicht der Legierungselemente in ADC12 bestimmt direkt die Fließfähigkeit des Gusses, mechanische Stärke, und endgültige Teileintegrität für Hochdruck-Druckgussanwendungen.

Silizium (Und): Die Grundlage für Flüssigkeit und Füllbarkeit

Mit einer Komposition von 9.6% Zu 12.0%, Silizium ist das Hauptlegierungselement, das ADC12 seine charakteristische hohe Fließfähigkeit verleiht. Diese Eigenschaft ist für den Hochdruck-Kokillenguss von entscheidender Bedeutung, Dadurch kann die geschmolzene Legierung schnell komplexe Formen mit dünnen Wänden und komplizierten Geometrien füllen. Silizium verringert außerdem die Erstarrungsschrumpfung und die Gefahr von Heißrissen erheblich. Dies führt zu formstabilen Bauteilen mit minimalen Gussfehlern, Reduzierung der Notwendigkeit einer umfangreichen Nachbearbeitung.

Kupfer (Cu): Verbesserung der mechanischen Festigkeit und Bearbeitbarkeit

Kupfer, anwesend bei 1.5% Zu 3.5%, Verbessert direkt die mechanischen Eigenschaften von ADC12-Teilen. Es bildet sich das Al₂Cu (Aluminid) intermetallische Phase innerhalb der Legierungsmatrix, was die Materialstruktur verstärkt. Diese Verstärkung erhöht sowohl die Zugfestigkeit als auch die Härte, Dadurch wird das fertige Bauteil für tragende Anwendungen geeignet. Kupfer trägt auch zu einer besseren Bearbeitbarkeit bei Endbearbeitungsvorgängen bei.

Magnesium (Mg): Schlüssel zur Härte und zum Ansprechen auf die Wärmebehandlung

Während beschränkt auf 0.3% oder weniger, Magnesium spielt eine entscheidende Rolle bei der Verstärkung der Legierung durch Wärmebehandlung. Sein Vorhandensein ermöglicht es ADC12-Gussteilen, T5-Alterungsprozesse zu durchlaufen, Dadurch werden Festigungsphasen ausgeschieden und die Härte und Streckgrenze des Werkstoffs deutlich erhöht. Dadurch können Hersteller die endgültigen mechanischen Eigenschaften des Teils an spezifische Leistungsanforderungen anpassen, ohne den Gießprozess selbst zu ändern.

Eisen (Fe): Verhindert das Festkleben der Gussform beim Gießen

Eisen wird absichtlich auf einem Niveau von gehalten 0.9% oder weniger, um eine lebenswichtige Produktionsfunktion zu erfüllen: Es verhindert, dass das geschmolzene Aluminium verlötet, oder kleben, zur Oberfläche der Stahlmatrize. Dadurch wird die Reibung beim Teileauswurf verringert, Dies ermöglicht schnellere und konsistentere Produktionszyklen. Durch die Minimierung des Chip-Stickings, Eisen trägt dazu bei, die Werkzeuge vor Beschädigungen zu schützen und ihre Lebensdauer in Produktionsumgebungen mit hohen Stückzahlen zu verlängern.

Zink (Zn): Ein Beitrag zur Gesamtgießbarkeit

Zink, beschränkt auf 1.0% oder weniger, fungiert als Stützelement, das die allgemeine Gießbarkeit der Legierung verbessert. In Verbindung mit Silizium verbessert es die Art und Weise, wie das geschmolzene Metall den Formhohlraum füllt. Dieser Beitrag trägt dazu bei, einwandfreie Gussteile herzustellen, die frei von inneren Mängeln wie Porosität sind, Gewährleistung einer gleichbleibenden Teilequalität bei großen Produktionsläufen in Hochdruckprozessen.

IATF 16949 Zertifizierter Präzisionsdruckguss

So bestellen Sie kundenspezifische ADC12-Druckgussteile

Ein strukturierter Beschaffungsprozess stellt sicher, dass Ihre kundenspezifischen Komponenten präzise technische Spezifikationen erfüllen und gleichzeitig eine globale Fertigungspräsenz für Kosten- und Lieferketteneffizienz nutzen.

Schritt 1: Einreichen von Designdateien und technischen Spezifikationen

Der Prozess beginnt mit einem vollständigen technischen Paket, um ein genaues Angebot und eine Machbarkeitsprüfung sicherzustellen. Wir benötigen sowohl 3D-CAD-Modelle als auch 2D-Konstruktionszeichnungen, um den gesamten Umfang Ihres Entwurfs zu erfassen, Achten Sie besonders auf qualitätskritische Maße und Toleranzen. Bevor irgendwelche Dateien ausgetauscht werden, Wir schließen eine Geheimhaltungsvereinbarung ab (NDA) um Ihr geistiges Eigentum zu schützen. Alle Materialien müssen internationalen Standards entsprechen, Geben Sie also an, ob Ihre ADC12-Komponenten ASTM entsprechen müssen, IN, oder JIS-Standards, um die Materialkonsistenz in unseren weltweiten Einrichtungen sicherzustellen.

- 3D CAD-Modelle: Stellen Sie Dateien im STEP- oder IGS-Format bereit.

- 2D Technische Zeichnungen: Geben Sie alle kritischen Toleranzen detailliert an, Threads, und Beschreibungen zur Oberflächenbeschaffenheit.

- Fertigstellung und Montage: Definieren Sie alle sekundären Anforderungen, wie zum Beispiel Pulverbeschichtung, Eloxieren, oder alle notwendigen Unterbaugruppenarbeiten.

- Materialstandards: Bestätigen Sie die Einhaltung von ASTM, IN, oder JIS für ADC12-Legierung.

Schritt 2: Werkzeugherstellung und Erstmustergenehmigung

Sobald der Entwurf fertiggestellt ist, Wir fertigen die Hochdruckgussform in unserem zentralen R&D-Zentrum in China, ein Prozess, der normalerweise dauert 25-35 Tage. Nachdem die Werkzeugbereitstellung abgeschlossen ist, Wir führen eine Probebestellung durch 500 Zu 1,000 Stücke zur Erstvalidierung. Sie erhalten eine umfassende Erstmusterprüfung (FAI) Bericht mit diesen Erstmustern. Dieser Bericht enthält KMG-Abmessungsdaten im Vergleich zu Ihren 2D-Zeichnungen, Materialzertifikate, die die Legierungszusammensetzung bestätigen, und Ergebnisse von Leistungstests wie Röntgenfehlererkennung und Luftdichtheitsprüfungen. Die Massenproduktion beginnt erst, nachdem Sie die ersten Artikel vollständig freigegeben haben.

Schritt 3: Auswahl einer Produktionsbasis und Organisation der Logistik

Unser globales Fertigungslayout ermöglicht es Ihnen, eine Produktionsbasis zu wählen, die am besten zu Ihrer Lieferkettenstrategie passt. Sie können zwischen unseren Standorten in China wählen, Mexiko, oder Vietnam, um die Zölle auszugleichen, Versandkosten, und Liefergeschwindigkeit. Für zollbegünstigte Produktion in Vietnam oder Mexiko, eine Mindestbestellmenge von 3,000 Einheiten wird empfohlen, um grenzüberschreitende Betriebskosten effektiv zu amortisieren. Nach Musterfreigabe, Massenproduktion dauert 4-6 Wochen. Anschließend werden alle Teile industrietauglich verpackt, stoßfeste Verpackungen, die für Langstrecken-Seefracht ausgelegt sind und dafür sorgen, dass Ihre Komponenten sicher an ihrem endgültigen Bestimmungsort ankommen.

Warum ADC12 ideal für den Hochdruck-Druckguss ist

Die Legierungszusammensetzung von ADC12 bietet eine außergewöhnliche Fließfähigkeit für komplexe Teile und die für die Massenfertigung erforderliche Haltbarkeit, Damit ist es der Industriestandard für Präzisionsdruckguss.

ADC12 ist nicht zufällig die Standardwahl für den Hochdruck-Druckguss. Seine chemische Zusammensetzung wurde speziell entwickelt, um die Kernherausforderungen bei der Herstellung komplexer Produkte zu lösen, dünnwandige Bauteile im Maßstab. Die Legierung sorgt für ein zuverlässiges Gleichgewicht der Gießbarkeit, mechanische Leistung, und Wirtschaftlichkeit, die nur wenige andere Materialien erreichen können.

Hohe Fließfähigkeit für komplexe Geometrien und dünne Wände

Der Hauptvorteil von ADC12 sind seine außergewöhnlichen Fließeigenschaften im geschmolzenen Zustand. Dies ist direkt auf den hohen Siliziumgehalt zurückzuführen, Dadurch kann die Legierung jedes Detail einer komplexen Form schnell ausfüllen, bevor sie erstarrt. Diese Eigenschaft ist für Teile mit scharfen Ecken von entscheidender Bedeutung, feine Details, und Wände so dünn wie 0.5 mm. Der niedrige Schmelzbereich und die minimale Schrumpfung des Materials stellen sicher, dass das Endteil maßgenau und frei von üblichen Gussfehlern wie Rissen oder Kaltnähten ist.

- Hoher Siliziumgehalt (9.6-12.0%): Stellt sicher, dass die geschmolzene Legierung problemlos komplizierte Formmerkmale ausfüllt.

- Niedriger Schmelzbereich (549-577°C): Unterstützt schnelle Injektions- und Erstarrungszyklen, Erhöhung der Produktionsgeschwindigkeit.

- Minimaler Schrumpfungsfaktor (1.005): Reduziert das Risiko von Porosität und verbessert die Endmaßgenauigkeit.

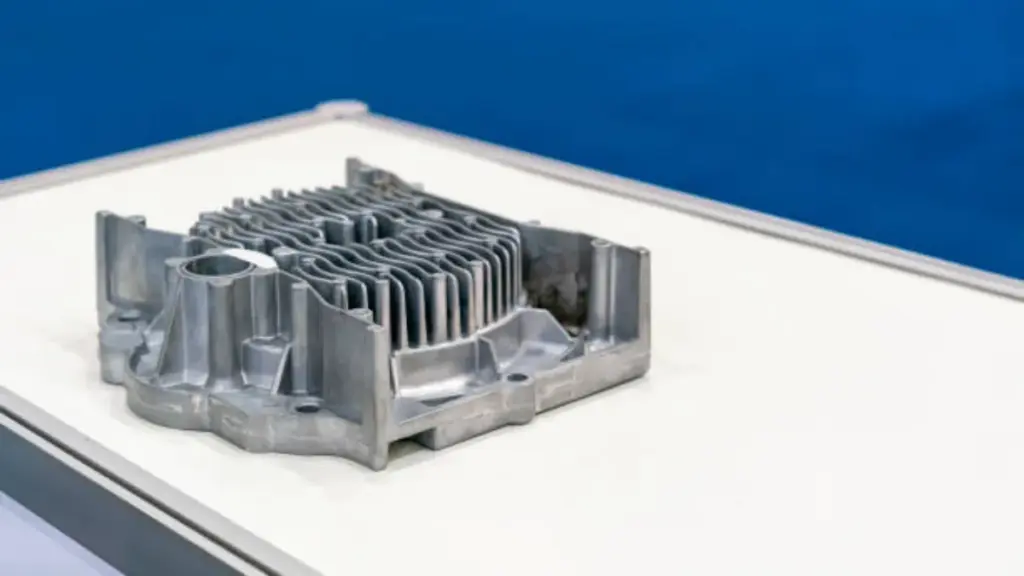

Ausgewogene mechanische Festigkeit und Wärmeleitfähigkeit

Dabei ist die Gießbarkeit entscheidend, Die endgültige Komponente muss auch funktionale Anforderungen erfüllen. ADC12 bietet ein hohes Verhältnis von Festigkeit zu Gewicht, Dadurch eignet es sich für leichte Strukturteile in Automobil- und Industrieanwendungen. Seine hervorragende Wärmeleitfähigkeit ist für Bauteile, die Wärme abführen müssen, unerlässlich, wie zum Beispiel Elektronikgehäuse, Motorgehäuse, und LED-Beleuchtungskörper. Der Zusatz von Kupfer verbessert sowohl die Härte des Materials als auch seine Bearbeitbarkeit, Vereinfachung sekundärer Vorgänge wie Bohren und Gewindeschneiden.

- Wärmeleitfähigkeit (96 W/m · k): Ermöglicht eine effektive Wärmeableitung in Gehäusen und Antriebskomponenten.

- Kupfergehalt (1.5-3.5%): Verstärkt die Legierungsmatrix, um die Festigkeit zu erhöhen, Härte, und Bearbeitbarkeit.

- Zugfestigkeit im Gusszustand (230-280 MPa): Bietet robuste Leistung für tragende Anwendungen direkt aus der Form.

Optimiert für Großserienproduktion und Haltbarkeit

ADC12 ist für die Anforderungen der Massenproduktion konzipiert. Seine Formulierung enthält Elemente wie Eisen, die das Anhaften der Matrize reduzieren, Dies verlängert die Werkzeuglebensdauer und minimiert Ausfallzeiten. Die guten Bearbeitbarkeits- und Entformungseigenschaften der Legierung verringern den mit der Nachbearbeitung verbundenen Zeit- und Kostenaufwand. Außerdem, Aufgrund seiner inhärenten Korrosions- und Oxidationsbeständigkeit behalten die Teile ihre Integrität und ihr Aussehen über eine lange Lebensdauer, auch ohne aufwändige Oberflächenbehandlungen. Diese Kombination von Faktoren macht es zu einer äußerst kostengünstigen und zuverlässigen Wahl für große Fertigungsserien.

- Hervorragende Bearbeitbarkeit: Reduziert die Kosten und vereinfacht Nachbearbeitungsvorgänge.

- Natürliche Korrosionsbeständigkeit: Der hohe Aluminium- und Siliziumanteil verlängert die Lebensdauer des Fertigteils.

- Kostengünstiges Material: Bietet eine zuverlässige und wirtschaftliche Lösung für die Großserienfertigung.

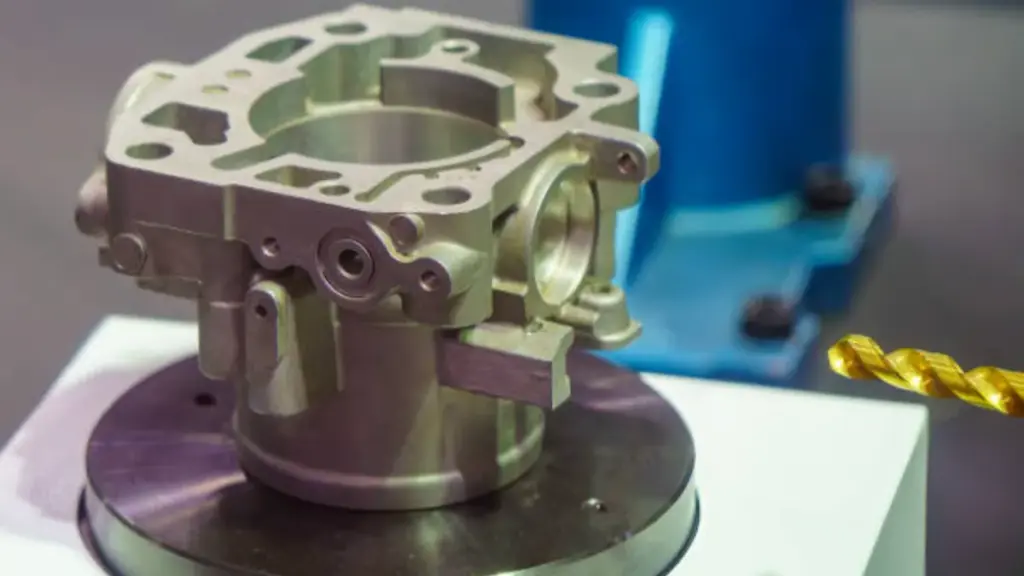

Kritische Druckgussprozessparameter für ADC12

Kontrolle der Injektion, Thermal-, und Auswurfparameter, die auf den spezifischen Materialeigenschaften des ADC12 basieren, sind die einzige Möglichkeit, wiederholbare Ergebnisse zu erzielen, Fehlerfreie Fertigung komplexer Bauteile.

Kontrolle der Injektion, Thermal-, und Auswurfparameter, die auf den spezifischen Materialeigenschaften des ADC12 basieren, sind die einzige Möglichkeit, wiederholbare Ergebnisse zu erzielen, Fehlerfreie Fertigung komplexer Bauteile.

Übersicht über die wichtigsten Prozessparameter

| Prozessphase | Parameter | Typisch / empfohlener Bereich | Warum es wichtig ist (Qualitätswirkung) |

|---|---|---|---|

| Schmelzvorbereitung | Gießen / Schmelztemperatur | 600–650 °C | Zu niedrig: Fehlläufe/Kaltabschaltungen; zu hoch: höhere Gefahr der Gasaufnahme/Porosität und Gesenkerosion. |

| Formkonditionierung | Sterben (Schimmel) Vorwärmtemperatur | 200–250 °C | Stabilisiert Füllung und Erstarrung; Trägt dazu bei, Temperaturschocks und die Tendenz zur Rissbildung zu reduzieren. |

| Injektion | Einspritzgeschwindigkeit (schneller Schuss) | 2–5 m/s | Eine höhere Geschwindigkeit verbessert das Füllen dünner Wände; Übermäßige Turbulenzen können den Lufteinschluss verstärken. |

| Injektion | Einspritzdruck | 70–100 MPa | Unterstützt vollständige Füllung und Feature-Definition; Ein zu hoher Wert kann das Flash-Risiko erhöhen, wenn die Werkzeug-/Maschineneinrichtung schwach ist. |

| Erstarrung | Abkühlrate | 10–20 °C/s | Steuert die Korngröße und -festigkeit; Eine zu aggressive Kühlung kann bei einigen Geometrien das Risiko einer thermischen Belastung erhöhen. |

| Dimensionskontrolle | Schrumpfungsfaktor (Design-Referenz) | ≈ 1.005 | Hilft beim Festlegen der Kavitätsskalierung und der Toleranzstrategie für wiederholbare Abmessungen. |

Optimierung für die siliziumreiche Zusammensetzung des ADC12

Der hohe Siliziumgehalt des ADC12 (9.6-12.0%) sorgt für außergewöhnliche Fließfähigkeit, erfordert eine präzise thermische Kontrolle, um eine vorzeitige Erstarrung zu verhindern. Wir halten die Schmelztemperatur knapp über dem Liquiduspunkt der Legierung von 577 °C, um einen gleichmäßigen Fluss ohne Materialverschlechterung zu gewährleisten. Die hohe Wärmeleitfähigkeit der Legierung von 96 W/m·K ermöglicht ein effizientes Kühlkanaldesign, das die Zykluszeiten verkürzt und gleichzeitig eine vollständige Erstarrung gewährleistet.

Kritische Kontrollpunkte zur Fehlervermeidung

Die Torgeschwindigkeiten werden so eingestellt, dass eine laminare Strömung entsteht, Minimierung von Lufteinschlüssen und Gasporosität, die die strukturelle Integrität beeinträchtigen. Die Abkühlzeit wird anhand des dicksten Abschnitts des Teils kalibriert, um interne Defekte wie Heißrisse zu verhindern. Der niedrige Schrumpffaktor und die inhärenten Formtrenneigenschaften von ADC12 ermöglichen eine kontrollierte Auswurfkraft, die eine Verformung des Teils verhindert, Oberflächenmarkierungen, oder Beschädigung.

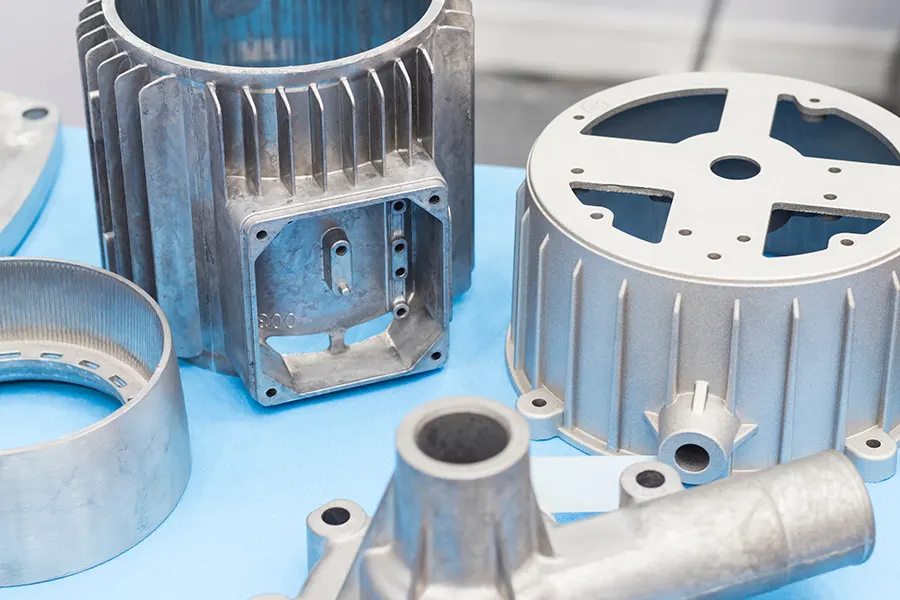

Branchenanwendungen

Durch Präzisionsdruckguss entstehen wesentliche Komponenten, die den strengen strukturellen Anforderungen genügen, Thermal-, und Qualitätsansprüche der modernen Automobilindustrie, Telekommunikation, und Industrieautomation.

Automobil- und New-Energy-Fahrzeuge (NEV) Komponenten

Wir fertigen Antriebsgehäuse und wichtige Strukturteile für New Energy Vehicle (NEV) trielektrische Systeme. Durch die Verwendung leichter Aluminiumlegierungen wie ADC12 und A380, und Magnesium AZ91D, Wir tragen dazu bei, das Gesamtgewicht des Fahrzeugs zu reduzieren, um Reichweite und Effizienz zu verbessern. Dieser Ansatz liefert ein hohes Verhältnis von Festigkeit zu Gewicht, das für das moderne Automobildesign entscheidend ist.

Unser globales Produktionsnetzwerk, mit Einrichtungen in China, Mexiko, und Vietnam, operiert unter einem einheitlichen Dach IATF 16949 Qualitätssystem. Dies sorgt für Konsistenz, Ergebnisse auf Automobilniveau, unabhängig vom Produktionsstandort. Die Integrität jeder Komponente wird durch strenge Tests überprüft, einschließlich Röntgenfehlererkennung für interne Integrität und CMM-Inspektion für volle Maßgenauigkeit.

5G Telekommunikations- und Netzwerkgehäuse

Unsere Druckgussgehäuse für 5G-Basisstationen und Netzwerkhardware sind für die Ausführung mehrerer wichtiger Funktionen ausgelegt. Sie bieten eine leistungsstarke EMI-Abschirmung, um empfindliche interne Komponenten vor Signalstörungen zu schützen. Wir entwerfen sie auch für ein hervorragendes Wärmemanagement, Nutzung der hervorragenden Wärmeleitfähigkeit von Aluminium ADC12 (96 W/m · k) um die Wärme von Hochleistungselektronik effizient abzuleiten.

Für den langfristigen Einsatz im Freien, Wir verwenden korrosionsbeständige Legierungen und überprüfen die Haltbarkeit mit standardisierten Salzsprühtests. Das Hochdruck-Kokillengussverfahren ermöglicht uns die Herstellung komplexer und dünnwandiger Geometrien, die für anspruchsvolle Anwendungen erforderlich sind, platzbeschränkte 5G-Hardware, Dies gewährleistet sowohl Leistung als auch eine kompakte Stellfläche.

Optionen zur Oberflächenbehandlung & Qualitätskontrolle für ADC12-Teile

Ein einheitlicher Ansatz zur Oberflächenveredelung und Qualitätskontrolle stellt sicher, dass ADC12-Teile strenge funktionelle Anforderungen erfüllen, Kosmetik, und regulatorische Standards in globalen Lieferketten.

Funktionelle und kosmetische Veredelungsprozesse

Oberflächenbehandlungen nach dem Guss sind entscheidend für die Verbesserung der Leistung und des Erscheinungsbilds von ADC12-Komponenten. Der hohe Siliziumgehalt (9.6-12.0%) des ADC12 stellt einzigartige Herausforderungen dar, insbesondere zum Eloxieren, was zu einem dunkleren Ergebnis führen kann, weniger gleichmäßiges Finish. Für Anwendungen, die eine gleichmäßige Farbe und hervorragenden Schutz erfordern, Es kommen alternative oder mehrstufige Strategien zum Einsatz. Unsere Einrichtungen in China, Mexiko, und Vietnam bieten eine umfassende Palette an Endbearbeitungsoptionen, um spezifische Projektanforderungen zu erfüllen.

- Pulverbeschichtung: Bietet eine dauerhafte, korrosionsbeständige Oberfläche, ideal für Komponenten, die in rauen Umgebungen eingesetzt werden, wie Autounterböden und 5G-Kommunikationsgehäuse für den Außenbereich.

- Eloxieren: Das Eloxieren mit Schwefelsäure vom Typ II verbessert die Oberflächenhärte und die Verschleißfestigkeit. Während effektiv, Es erfordert eine präzise Prozesssteuerung, um die ästhetischen Effekte des hohen Siliziumgehalts von ADC12 zu bewältigen.

- Nassmalerei: Bietet präzise Farbabstimmung und hochwertige kosmetische Oberflächen, unverzichtbar für Verbraucherelektronik und Marken-Industriegeräte.

- Passivierung: Eine chemische Behandlung, die die Korrosionsbeständigkeit durch Bildung einer schützenden Oxidschicht verbessert, Und das alles unter Beibehaltung des ursprünglichen metallischen Aussehens des Materials.

Überprüfung der Dimensions- und Materialintegrität

Die Überprüfung der Teileintegrität geht über die Prüfung auf Oberflächenebene hinaus. Wir verwenden eine Kombination aus zerstörungsfreier Prüfung und Messtechnik, um sicherzustellen, dass jede Komponente dem CAD-Modell und den Leistungsspezifikationen entspricht. Dies ist besonders wichtig für Sicherheitsteile im Automobilbereich und versiegelte Elektronikgehäuse, bei denen interne Defekte oder Maßabweichungen zu Ausfällen im Feld führen können.

- CMM (Koordinatenmessgerät) Inspektion: Garantiert volle Maßhaltigkeit gegenüber den Original-CAD-Daten, Überprüfung kritischer Toleranzen, GD&T-Hinweise, und Feature-Positionen.

- Röntgenfehlererkennung: Identifiziert und quantifiziert interne Defekte wie Porosität und Schrumpfung, die mit bloßem Auge nicht sichtbar sind. Diese zerstörungsfreie Methode ist Standard für hochzuverlässige Komponenten.

- Salzsprühtest: Validiert die Korrosionsbeständigkeit fertiger Teile durch Simulation einer beschleunigten Alterung in einer salzhaltigen Umgebung, Gewährleistung einer langfristigen Haltbarkeit.

- Luftdichtheitsprüfung: Bestätigt die Dichtungsintegrität von Komponenten, die für Gehäuse entwickelt wurden, eine Pflichtprüfung für Elektronik, NEV-Batteriesysteme, und Außenbeleuchtungsgehäuse.

Globale Qualitätssysteme und Compliance-Protokolle

Konsistenz ist die Grundlage unseres globalen Fertigungsmodells. Eine Single, Ein einheitliches Qualitätsmanagementsystem regelt unsere Aktivitäten in China, Mexiko, und Vietnam. Dadurch wird sichergestellt, dass ein Teil, das in einer unserer Anlagen hergestellt wird, genau die gleichen Standards für die Materialzusammensetzung erfüllt, dimensionale Genauigkeit, und Leistung. Wir halten uns strikt an internationale Materialstandards, einschließlich ASTM, IN, und JIS, Bereitstellung einer nachweisbaren Materialkonsistenz. Vollständige Einhaltung von Umwelt- und Sicherheitsvorschriften wie z RoHS und REACH wird beibehalten, um Marktzugang und Unternehmensverantwortung zu gewährleisten. Unsere IATF 16949 Die Zertifizierung bestätigt, dass unsere Prozesse den strengen Anforderungen der Automobilzulieferkette entsprechen, ein Qualitätsstandard, den wir bei allen Projekten anwenden.

Abschluss

Die ADC12-Aluminiumlegierung bietet eine ausgewogene Kombination aus hervorragender Gießbarkeit, mechanische Stärke, und Wärmeleitfähigkeit. Dies macht es zu einem zuverlässigen und kostengünstigen Werkstoff für komplexe Bauteile im Automobilbereich, Elektronik, und Industriesektoren. Das Verständnis seiner spezifischen Eigenschaften und Verarbeitungsanforderungen ist der Schlüssel zur Gewährleistung gleichbleibender Qualität und Leistung in der Massenproduktion.

Wenn Ihr Projekt präzise ADC12-Teile erfordert, Unser Ingenieurteam kann Ihren Entwurf auf Herstellbarkeit prüfen und sicherstellen, dass er Ihren Leistungszielen entspricht. Kontaktieren Sie uns, um Ihren Komponentenbedarf zu besprechen und zu erfahren, wie unsere globalen Produktionsstandorte in China sind, Mexiko, und Vietnam kann Ihre Lieferkette optimieren.

Häufig gestellte Fragen

Was ist das Äquivalent von ADC12??

ADC12 ist ein japanischer Standard für Aluminiumdruckgusslegierungen. Seine direkten internationalen Äquivalente sind die US-amerikanische Legierung A383 und die chinesische YL113.

Ist ADC12 gut zum Eloxieren geeignet??

Aufgrund seines hohen Siliziumgehalts (9.6-12.0%), ADC12 gilt im Allgemeinen nicht als ideal für die dekorative Eloxierung, da dies zu einer Ungleichmäßigkeit führen kann, graue Oberfläche. Jedoch, Die Legierung verfügt von Natur aus über eine hervorragende Korrosions- und Oxidationsbeständigkeit, Dies kann den Bedarf an Oberflächenbehandlungen in vielen Anwendungen verringern.

Was sind die mechanischen Eigenschaften von ADC12??

Im Gusszustand, ADC12 weist eine Zugfestigkeit von auf 230-280 MPa, eine Streckgrenze von 140-170 MPa, eine Verlängerung von 1.0-3.0%, und eine Brinellhärte von 75-100 HB. Die Legierung behält ihre mechanische Leistung bei hohen und niedrigen Temperaturen.

Ist ADC12 korrosionsbeständig?

Ja, ADC12 weist eine hohe Korrosionsbeständigkeit auf. Seine Zusammensetzung, insbesondere der hohe Aluminium- und Siliziumgehalt, Bietet hervorragenden Schutz vor Korrosion und Oxidation, Dies trägt dazu bei, die Lebensdauer des Produkts zu verlängern.

Warum wird dem ADC12 Silizium hinzugefügt??

Silizium ist das wichtigste Legierungselement in ADC12, hinzugefügt, um die Gießbarkeit zu verbessern. Der hohe Siliziumgehalt (9.6-12.0%) verbessert die Fließfähigkeit der Legierung deutlich, Dadurch kann das geschmolzene Metall problemlos komplexe und dünnwandige Formen füllen. Es dient auch dazu, die Schrumpfung während der Erstarrung zu verringern.