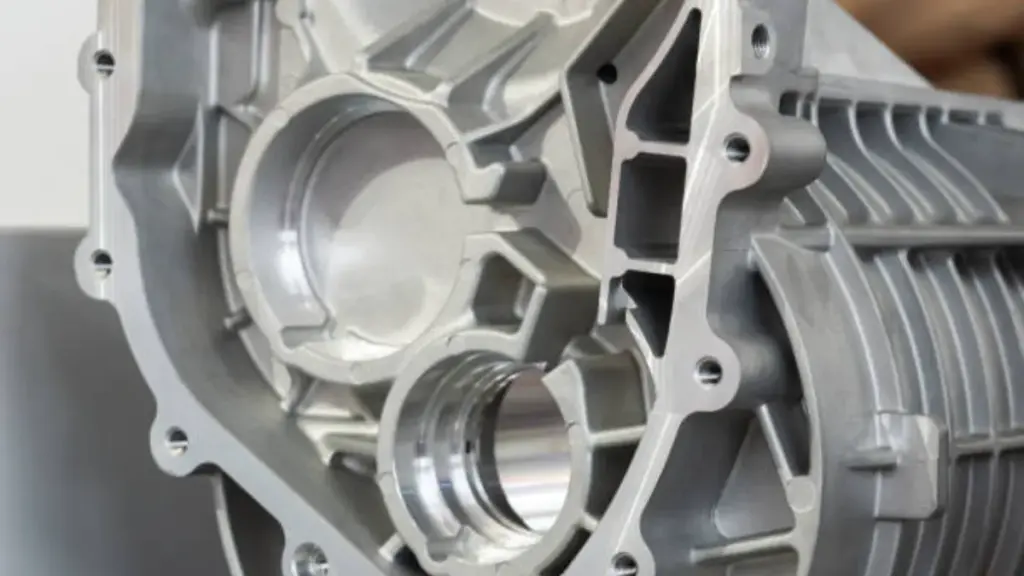

In diesem Leitfaden werden die Grundursachen für Produktionsausfälle untersucht, zwischen Gas unterscheiden Porosität Vakuumunterstützung erforderlich und Schrumpfporosität durch Wärmemanagement gelöst. Wir analysieren spezifische Prozesskontrollen, wie zum Beispiel die Aufrechterhaltung einer Werkzeugtemperatur zwischen 180 und 280 °C, und detailliert, wie die 8D-Problemlösungsmethode angewendet wird, um die strengen IATF-Anforderungen zu erfüllen 16949 Standards.

Die Kosten von Mängeln in der Automobillieferkette

Mängel im Automobil-Druckguss führen zu massiven finanziellen Verlusten, mit herkömmlichen Ausschussraten von 20–40 %. Diese „Kosten schlechter Qualität“.’ Verschwendet kapitalintensive Druckzeit und Energie und riskiert gleichzeitig sicherheitskritische Ausfälle, Machen Sie die Fehlerkontrolle zu einem Schlüsselhebel für den Margenschutz in a $76 Billionen Markt.

Finanzielle Auswirkungen von Ausschussraten und schlechter Qualität

In konventionellen Hochdruckleitungen liegt die Ausschussquote beim Druckguss im Automobilbereich häufig bei 20–40 %, die Kosten schlechter Qualität direkt in die Höhe treiben (CoPQ). Der Wert des Marktes für Automobildruckguss liegt bei ca. USD 76.28 Milliarden in 2025, Durch diese Fehlerraten entstehen jährlich Verluste in Höhe von 15 bis 30 Milliarden US-Dollar des Produktionswerts. Die Verluste gehen über die Rohstoffverschwendung hinaus; Jeder abgelehnte Schuss verbraucht bestimmte Kostenfaktoren wie die Gesamtlegierungskosten (CA) und Druckgussverarbeitungskosten (CDC) ohne Einnahmen zu generieren, Dadurch wird der finanzielle Schaden pro Defekt effektiv vervielfacht.

Versteckte Kosten: Maschinenkapazität, Energie, und nachgelagerte Haftung

Mängel verschwenden kapitalintensive Ressourcen, wie Maschinenstunden auf 9.000-Tonnen-Pressen und hohe Energieeinträge, Dadurch wird die Gesamtkapazität der Anlage effektiv reduziert. Interne Defekte in sicherheitskritischen EV-Strukturen verhindern wertschöpfende Prozesse wie T6-Wärmebehandlung und Laserschweißen, Begrenzung der potenziellen Preisrealisierung um bis zu 30% pro Kilogramm. Außerdem, Unkontrollierte Porosität und Kaltabschlüsse erhöhen die nachgelagerten Risiken, Dies führt zu Garantieansprüchen und teuren Nacharbeitsschleifen, die erforderlich sind, um strenge OEM-Sicherheitsstandards zu erfüllen.

Identifizierung von Gasporosität vs. Schrumpfungsporosität

| Merkmal | Gasporosität | Schrumpfungsporosität |

|---|---|---|

| Morphologie | Glatt, sphärisch, abgerundete Hohlräume | Rauh, gezackt, eckige Hohlräume |

| Interne Textur | Ohne Merkmale, saubere Oberfläche | Dendritisch (baumartig) Struktur sichtbar |

| Primärer Standort | Obere Regionen, Strömungswege, nahe der Oberfläche | Dicke Abschnitte, thermische Hotspots |

| Röntgensignatur | Diskret, vereinzelte dunkle Flecken | Irregulär, fadenförmig, miteinander verbundene Netzwerke |

Morphologische Unterschiede und Oberflächenbeschaffenheit

Die Unterscheidung zwischen Gas- und Schrumpffehlern beginnt mit einer genauen Untersuchung von Form und Textur. Die Gasporosität bildet sich glatt, sphärisch, oder abgerundete Hohlräume, da der innere Gasdruck den Hohlraum gleichmäßig gegen das erstarrende Metall formt. Diese Hohlräume weisen typischerweise strukturlose Innenflächen auf. Im Gegensatz, Die Schrumpfporosität ist rau, gezackt, und eckige Formen. Die Innenfläche eines Schrumpfhohlraums weist häufig einen Dendriten auf “baumartig” Struktur, Die metallografische Analyse bestätigt dies als Zeichen einer unzureichenden Zufuhr von Metall während des Phasenübergangs von flüssig zu fest.

Die Verteilung dieser Hohlräume liefert auch wichtige visuelle Hinweise. Gasporen erscheinen im Allgemeinen sehr klein, isolierte Löcher, die nahe der Oberfläche verstreut oder in der Wand eingeschlossen sind. Die Schrumpfung wird oft größer, miteinander verbundene schwammartige Zonen oder Rohre, die dem thermischen Zentrum des Teils folgen. Eine saubere, Die glatte Oberfläche unter Vergrößerung zeigt den Ursprung des Gases an, während freiliegende Dendriten ein Nahrungsdefizit signalisieren.

Standortmuster und Ursachenkorrelation

Der Ort des Defekts im Gussstück steht in direktem Zusammenhang mit seinem Prozessursprung. Gasdefekte konzentrieren sich häufig in den oberen Bereichen der Matrize oder entlang turbulenter Strömungswege, in denen sich Luft befindet, Wasserstoff, oder beim Hochgeschwindigkeitseinspritzen werden Schmiermitteldämpfe eingeschlossen. Diese eingeschlossenen Gase können nicht entweichen, bevor die Metallhaut erstarrt. Umgekehrt, Schrumpfungsfehler lokalisieren an thermischen Hotspots, dicke Abschnitte, und zuletzt erstarrende Zonen, in denen die Volumenkontraktion die verfügbare Metallzufuhr aus dem Keks- oder Angusssystem übersteigt.

Die korrekte Identifizierung bestimmt die spezifische technische Lösung, die erforderlich ist. Vakuumunterstützter Druckguss zielt auf die Gasporosität ab, indem Luft vor dem Einspritzen evakuiert wird, was die Zugfestigkeit um ca. verbessern kann 15% und die Ausschussquote deutlich reduzieren. Schrumpfungsporosität, Jedoch, erfordert Lösungen für das Wärmemanagement, wie z. B. die Gating-Optimierung, Riser-Einstellungen, oder gezielte Kühlung zur Sicherstellung einer kontinuierlichen Beschickung. Radiographie (Röntgen) validiert die Diagnose durch Aufdecken der Konnektivität: Gas erscheint als diskrete dunkle Flecken, während sich die Schrumpfung als unregelmäßig zeigt, filamentöse Netzwerke.

So verwalten Sie Cold Shuts und Fehlläufe

| Parameter | Optimale Reichweite | Fehlerfolge |

|---|---|---|

| Gate-Geschwindigkeit | 25–45 m/s | Niedrige Geschwindigkeit (<20 MS) sorgt für Abkühlung; hohe Geschwindigkeit (>50 MS) fängt Luft ein. |

| Die Oberflächentemperatur | 180–280°C | Kalte Stellen frieren Fließfronten ein; Übermäßige Hitze führt zum Löten. |

| Überhitzung der Schmelze | 50–100°C > flüssig | Hohe Temperaturen (>730°C) Gasporosität induzieren; Niedrige Temperaturen verursachen Abschaltungen. |

| Füllzeit | 20–80 ms | Eine verzögerte Füllung verhindert die Verschmelzung aufeinandertreffender Metallströme. |

Thermische Mechanik: Warum Metallfronten nicht verschmelzen

Kalte Verschlüsse entstehen, wenn zwei Metallströme im Formhohlraum aufeinandertreffen, denen jedoch die Wärmeenergie fehlt, um vollständig zu verschmelzen. Dieser thermodynamische Fehler tritt typischerweise auf, weil die Vorderkante des Metallstroms unter einen kohärenten Temperaturbereich abkühlt, normalerweise 15–25 °C über dem Liquiduspunkt der Legierung. Wenn das Metall unter diesen Schwellenwert fällt, bevor die Ströme zusammenlaufen, die Oxidhäute an den Fließfronten brechen nicht und verschweißen sich nicht wieder, Hinterlässt eine sichtbare Naht oder Diskontinuität in der Gussstruktur.

Beim Hochdruck-Druckguss muss der Füllvorgang innerhalb eines festen Zeitfensters von 20–80 ms abgeschlossen sein. Wenn die Einspritzphase diesen Grenzwert überschreitet, Die Erstarrung beginnt, bevor der Hohlraum seine volle Dichte erreicht. Fehlläufe stellen extreme Nichtfüllereignisse dar, bei denen die Viskosität ansteigt oder der Gegendruck verhindert, dass das Metall dünnwandige Abschnitte erreicht. Die Daten deuten darauf hin, dass Temperaturabfälle von 40–55 °C vom Anschnitt bis zur zuletzt befüllten Zone die Ursache für diese Defekte sind, Dies erfordert eine präzise thermische Kartierung des Werkzeugs.

Prozessparameter zur Fehlerbeseitigung

Die Beseitigung von Fließfehlern beginnt mit einer strengen Kontrolle der Temperatur der Aluminium-A380-Schmelze, Ziel ist es, 50–100 °C über Liquidus zu erreichen und gleichzeitig eine feste Obergrenze bei 730 °C durchzusetzen, um Gasporosität zu verhindern. Ingenieure müssen Tormetallgeschwindigkeiten zwischen 25 und 45 m/s anstreben. Geschwindigkeiten unten 20 m/s ermöglichen eine übermäßige Abkühlung der Strömungsfront, während Geschwindigkeiten übersteigen 50 m/s führen zu Turbulenzen, die die Strömung stören. Durch die Beibehaltung dieser kinematischen Parameter wird sichergestellt, dass das Metall genügend Energie behält, um beim Zusammentreffen zu verschmelzen.

Vakuum-Druckgusssysteme beseitigen den Gegendruck in der Kavität, bietet einen erheblichen Prozessvorteil. Mit dieser Technologie können Betreiber die erforderliche Schmelzüberhitzung um 15–20 °C reduzieren, hilft der Legierung, in dünne Abschnitte zu fließen, ohne zu überhitzen oder zu löten. Anlagen, die die Strömungssimulation von Magmasoft nutzen, können potenzielle Kaltstellen virtuell identifizieren, bevor sie Stahl schneiden. Kombiniert mit IATF 16949 Protokolle, Mithilfe dieser Simulationen können Ingenieure thermische Schaltkreise entwerfen, die den globalen Chip-Temperaturgradienten unter 15 °C halten, Gewährleistung einer gleichmäßigen Erstarrung.

Hochpräzises Aluminium & Zinkdruckguss

Lösungen für Flash, Grate, und Auswerfermarken

Optimierung von Einspritzparametern und Formgeometrie

Die Kontrolle der Gratbildung erfordert eine präzise Steuerung des Einspritzdruckprofils. Bediener sollten das Füllvolumen der ersten Stufe zwischen 92% Und 99.9% der Kavitätskapazität, um den Schuss ohne übermäßigen Kraftaufwand abzuschließen. Der spätere Packdruck muss unterschritten werden 500 psi, um zu verhindern, dass geschmolzenes Metall Trennfugen aufdrückt oder durch Entlüftungsöffnungen entweicht. Wenn der Blitz in der Nähe von Entlüftungsbereichen anhält, Ingenieure modifizieren die Form, indem sie die Tiefe und Breite der Entlüftungsöffnungen reduzieren, Ausgleich der Gasevakuierung mit der Eindämmung.

Auswerferspuren entstehen typischerweise durch hohe mechanische Beanspruchung bei der Teileentnahme. Um dies abzumildern, Formenbauer fügen oft hinzu 0.05 mm bis 0.2 mm Material an den Auswerferstiftpositionen, Dadurch entsteht eine leicht erhöhte Fläche, die Spannungen verteilt und die Endbearbeitung vereinfacht. Wenn an Wölbungsstellen eine konkave Verformung auftritt, Durch Erhöhen des Durchmessers der Auswerferstifte oder Hinzufügen weiterer Stifte wird die Auswurfkraft gleichmäßiger verteilt, Verhinderung von Oberflächenverzerrungen.

Standards für automatisiertes Entgraten und Qualitätsabnahme

Industriestandards für die Oberflächenqualität definieren klare Grenzen für Restfehler. Erstklassige Druckgussteile erfordern keine erkennbaren Grate, während Oberflächen zweiter Klasse Grathöhen darunter zulassen 0.2 mm. Um diese Kennzahlen konsequent zu erfüllen, Hersteller setzen Multitool-Roboter-Entgratungssysteme ein, die das Trimmen kombinieren, Schleifen, und Bandschleifen. Diese automatisierten Lösungen entfernen über 90% von Trennfugengraten und konvexen Rümpfen, Gewährleistung der Maßhaltigkeit ohne manuelles Eingreifen.

Für kleinere Oberflächenfehler, B. leichte Markierungen am Auswerferstift, Nachbearbeitungstechniken wie Polieren und Sandstrahlen vermischen die Textur effektiv vor dem Eloxieren oder Lackieren. Diese Sanierungsschritte stellen sicher, dass bauliche Notwendigkeiten eingehalten werden, wie Auswerferstellen, Beeinträchtigen Sie nicht den ästhetischen Wert des endgültigen Bauteils.

Die Rolle der zerstörungsfreien Prüfung (NDT)

Die zerstörungsfreie Prüfung dient als primäres Qualitätstor für Automobilkomponenten, unter Einsatz von fünf Kernmethoden: Ultraschall-, Röntgen, magnetisches Teilchen, flüssiges Eindringmittel, und Wirbelstrom. Diese Techniken validieren die innere Festigkeit und Oberflächenintegrität, ohne das Teil zu beeinträchtigen, Einhaltung strenger Standards wie ASTM E155, um Zuverlässigkeit in hochbeanspruchten Strukturanwendungen zu gewährleisten.

Primäre ZfP-Methoden zur Fehlererkennung

Radiographisch (Röntgen) Die Inspektion dient als grundlegende Methode zur Aufdeckung von Porositäts- und Dichteschwankungen, insbesondere bei Gussteilen mit schwereren Querschnitten, bei denen die innere Konsistenz die strukturelle Lebensfähigkeit bestimmt. Durch die Aufnahme eines volumetrischen Bildes der Komponente, Techniker können Gaseinschlüsse oder Lunker lokalisieren, die für die äußere Sichtkontrolle unsichtbar bleiben. Zur Ergänzung der Radiographie, Bei der Ultraschallprüfung werden hochfrequente Schallwellen durch das Material übertragen, um tiefe innere Hohlräume und Lufteinschlüsse zu erkennen, Bereitstellung von Tiefendaten, die planare Röntgenbilder möglicherweise nicht vollständig auflösen.

Für Oberflächen- und oberflächennahe Integrität, Magnetpulver- und Flüssigkeitseindringprüfungen werden speziell zur Erkennung von oberflächendurchbrechenden Rissen und äußeren Unstetigkeiten eingesetzt. Diese Methoden sind entscheidend für die Identifizierung von Ermüdungsauslösern auf bearbeiteten Oberflächen. Zusätzlich, Wirbelstromprüfungen nutzen elektromagnetische Induktion, um Materialeigenschaften und Leitfähigkeit zu messen, Bietet eine berührungslose Möglichkeit, zu überprüfen, ob die Legierungszusammensetzung und die Wärmebehandlungszustände den Spezifikationen entsprechen, ohne das Teil zu verändern.

Prüfnormen und Hochvakuumintegration

Die Qualitätssicherung in der Automobilindustrie ist auf die strikte Einhaltung von Branchenmaßstäben angewiesen, insbesondere ASTM E155 für Standard-Referenzröntgenaufnahmen und ASTM B557 für Zugprüfungen von Aluminiumlegierungen. Diese Standards definieren die akzeptablen Grenzen für den Schweregrad der Diskontinuität, Sicherstellen, dass jede Charge die mechanischen Grundlinien erfüllt, die für sicherheitskritische Systeme erforderlich sind. Validierungsprotokolle kombinieren diese Standards häufig, um die mechanischen Eigenschaften von Aluminiumlegierungen mit niedrigem Eisengehalt zu überprüfen (≤0,25 % Eisengehalt), die anfällig für bestimmte Fehlertypen sind, wenn die Prozesssteuerung abweicht.

Im Hochvakuum-Druckguss, NDT lässt sich direkt in die Validierung der Wärmebehandlung integrieren. Da vakuumunterstützte Teile T5- oder T6-Wärmebehandlungen unterzogen werden, bei denen es sich um ein Abschrecken mit Wasser bei Temperaturen zwischen 150 °C und 250 °C handelt, muss die Prüfung bestätigen, dass sich die Mikrostruktur korrekt entwickelt hat. Ingenieure bewerten Parameter wie den Abstand der sekundären Dendritenarme (SDAS) zur Charakterisierung der Mikrostrukturfeinheit, Sicherstellen, dass der fortschrittliche Gussprozess die Porosität erfolgreich beseitigt und die gewünschte Materialfestigkeit erreicht hat.

Anwendung der 8D-Problemlösungsmethode

Die 8D (Acht Disziplinen) Die Methode ist ein strukturierter Problemlösungsstandard, der ursprünglich von Ford im Jahr 1990 entwickelt wurde 1987. Es führt funktionsübergreifende Teams durch acht Schritte – von der Bildung eines Teams und der Beschreibung des Problems mithilfe einer IS/IS-NOT-Analyse bis hin zur Umsetzung dauerhafter Korrekturmaßnahmen und der Vermeidung von Wiederholungen – und stellt so eine fehlerfreie Fertigung gemäß IATF sicher 16949.

Das 8D-Framework: Ursprünge und Automobilstandards

Der 8D-Methodik entstand bei der Ford Motor Company in 1987 und wurde zum globalen Standard für die Behebung wiederkehrender Produktausfälle im Automobilsektor. Moderne Qualitätsrahmen, darunter der Verband der Automobilindustrie (VDA), erfordern nun spezifische Analysewerkzeuge innerhalb der 8D-Struktur. Teams müssen während der Problemdefinitionsphase eine IS/IS-NOT-Analyse – abgeleitet von der Kepner-Tregoe-Methodik – anwenden, um eine strenge Festlegung des Umfangs sicherzustellen, bevor sie eine Lösung versuchen.

Bian Metal integriert diese Methodik direkt in die IATF 16949 Protokolle zur Verwaltung anspruchsvoller Gussqualität. Der Prozess beginnt mit Disziplin 1 (D1), Dies erfordert den Aufbau eines funktionsübergreifenden Teams aus Verfahrensingenieuren, Qualitätsmanager, und Maschinenbediener. Dieser kollaborative Ansatz stellt sicher, dass komplexe Mängel behoben werden, wie intermittierende Porosität oder Dimensionsdrift, werden aus mehreren technischen Perspektiven analysiert, anstatt sich auf das Urteil eines einzelnen Bedieners zu verlassen.

Schritt-für-Schritt-Ausführung: Von der Eindämmung zur dauerhaften Korrektur

Der Kern des 8D-Prozesses beruht auf der Unterscheidung zwischen sofortiger Symptombehandlung und langfristiger Beseitigung der Grundursache. Während D2 (Problembeschreibung) und D4 (Ursachenanalyse), Teams verwenden Ishikawa-Diagramme und Logikgatter, um Fehlersymptome von ihren Ursprüngen zu trennen. Zum Beispiel, Techniker müssen zwischen Gasporosität, die durch eingeschlossene Luft verursacht wird, und Schrumpfporosität, die durch thermische Gradienten verursacht wird, unterscheiden, da eine Fehlidentifizierung zu unwirksamen Gegenmaßnahmen führt.

Handlungsschritte sind streng in Eindämmung und Prävention unterteilt. D3 konzentriert sich auf sofortige Eindämmungsmaßnahmen, B. das Sortieren von Lagerbeständen oder die Installation temporärer Filter, um den Kunden vor dem Erhalt fehlerhafter Teile zu schützen. Im Gegensatz, D7 zielt auf systemische Veränderungen ab, B. die Aktualisierung von Formkonstruktionen oder die Überarbeitung von Kühlkanallayouts, um eine Wiederholung zu verhindern. Zwischen diesen Stufen liegt D6 (Validierung), ein kritischer “Versuchen Sie es mit einer Lösung und überwachen Sie es” Phase. Hier, Ingenieure implementieren die Korrekturmaßnahme in kleinem Maßstab und sammeln Daten, um zu bestätigen, dass der Fehler behoben wurde, bevor sie umfassende Produktionsänderungen genehmigen.

Wie man die Konsistenz in der Massenproduktion aufrechterhält

Konsistenz in der Massenproduktion beruht auf der Festlegung von Variablen vor dem ersten Schuss. Dazu gehört die Einhaltung von NADCA und ISO 8062 Toleranzstandards während der Designphase und strikte Durchsetzung von Prozessparametern – insbesondere des Einspritzdrucks (70–140 MPa) und Schmelzetemperatur – mithilfe automatisierter Überwachungssysteme, um sicherzustellen, dass jeder Zyklus die validierten Master-Einstellungen reproduziert.

Ausrichtung des Designs an NADCA-Standards und DFM-Protokollen

Das Erreichen einer einheitlichen Qualität bei Großserienläufen beginnt mit der Definition strenger Spezifikationen. Zur Unterscheidung nutzen Hersteller die NADCA-Produktspezifikationsstandards “Standard” Und “Präzision” Toleranzen, mit Präzisionsrichtlinien, die bis zu bieten 65% strengere Maßkontrolle als bei den Vorgängermodellen der E-Serie. ISO 8062 dient der geometrischen Bemaßung und Toleranzierung (GD&T) Grundlinie, Begrenzung der zulässigen Abweichung für kritische Merkmale. Ebenso wichtig ist die chemische Konsistenz; Einhaltung von ASTM B85 (Aluminium) oder ASTM B86 (Zink) Standards stellen sicher, dass das Schmelzverhalten und die Schrumpfungsraten der Legierung von Charge zu Charge stabil bleiben, Vermeidung unerwarteter Abweichungen im endgültigen Gussteil.

Design-for-Manufacturing (DFM) Protokolle übersetzen diese Standards in eine physikalische Geometrie, die einer Verzerrung widersteht. Ingenieure wenden Regeln für eine gleichmäßige Wandstärke und optimierte Formschrägen an, um sicherzustellen, dass das Teil gleichmäßig abkühlt und sauber ausgeworfen wird, ohne dass es zu spannungsbedingten Verformungen kommt. Durch die Berücksichtigung möglicher thermischer Verformungen während der Entwurfsphase, Hersteller reduzieren das Risiko einer Maßabweichung, die häufig auftritt, wenn komplexe Geometrien mit hohen Wärmegradienten interagieren.

Kontrolle der Einspritzparameter und der Zykluswiederholbarkeit

Sobald die Produktion beginnt, Konsistenz hängt von einer aktiven Prozesssteuerung ab. Hochdruck-Kokillenguss (HPDC) Systeme halten den Einspritzdruck dazwischen aufrecht 10,000 Und 20,000 Psi (70–140 MPa) um eine vollständige Hohlraumfüllung und -dichte zu gewährleisten. Die Regulierung der Schmelztemperatur – bei Aluminium etwa 700 °C – ist von entscheidender Bedeutung; Schon geringfügige Viskositätsänderungen durch Temperaturschwankungen können zu Porosität oder Kaltablagerungen führen. Automatisierte Überwachungssysteme verfolgen diese Variablen in Echtzeit, Auslösen von Alarmen, wenn Parameter außerhalb des validierten Prozessfensters abweichen.

Fortschrittliche Simulations- und Inspektionstechnologien sorgen zusätzlich für eine höhere Wiederholbarkeit. Bevor mit dem Werkzeugbau begonnen wird, Ingenieure nutzen die MAGMASOFT-Simulation, um Strömungsmuster vorherzusagen und optimale Angusskonstruktionen festzulegen, Eliminierung der Trial-and-Error-Variabilität. Während der Produktion, Koordinatenmessgeräte (KMGs) und 3D-Scanner führen häufige Maßprüfungen durch. Diese Werkzeuge erkennen frühe Anzeichen von Werkzeugverschleiß oder thermischer Drift, Dadurch können Bediener Wartungsarbeiten oder Anpassungen durchführen, bevor Teile aus der Toleranz fallen.

Automotive Excellence aus einer Hand: Von der Form bis zur globalen Lieferung

Ihr vertikal integrierter Fertigungspartner, Bian Diecast, vereinfacht Ihre Lieferkette durch eine nahtlose Bereitstellung, Komplettlösung aus einer Hand. Wir verwalten den gesamten Produktionslebenszyklus intern – vom Präzisionsformenbau bis zum Vakuum Druckguss bis hin zur CNC-Bearbeitung und Oberflächenbehandlung. Durch die Eliminierung der Notwendigkeit mehrerer Anbieter, Wir reduzieren Ihren Koordinationsaufwand und verkürzen die Durchlaufzeiten um bis zu 30%.

- Zuverlässigkeit auf Automobilniveau: Betrieb unter IATF 16949 Standards, Wir nutzen Magmasoft®-Simulation und Echtzeit-Röntgeninspektion, um die Null-Fehler-Konsistenz für sicherheitskritische EV- und Antriebsstrangkomponenten zu gewährleisten.

- Problemlose Verwaltung: Unser “Alles aus einer Hand” Modell bedeutet, dass wir in jeder Phase die volle Verantwortung für Qualität und Passform übernehmen, Wir bieten Ihnen einen einzigen Ansprechpartner und absolute Sicherheit.

- Widerstandsfähigkeit der globalen Lieferkette: Mit zwei Produktionsstandorten in China und Mexiko, Wir bieten nordamerikanischen Kunden Near-Shore-Fertigung an, Reduzierung des Zollrisikos, und schnell, lokalisierte Lieferung.

Letzte Gedanken

Die Kontrolle von Fehlern beim Automobil-Druckguss erfordert eine proaktive Engineering-Strategie und keinen reaktiven Sortierprozess. Der Erfolg hängt von der Beherrschung der kritischen Variablen – der Schmelzetemperatur – ab, Einspritzgeschwindigkeit, und Formgeometrie – bevor der erste Schuss in die Form gelangt. Durch die Verlagerung des Fokus von der Fehlererkennung hin zur Fehlervermeidung durch Tools wie Magmasoft-Simulation und strenge Prozessüberwachung, Hersteller können die finanzielle Belastung durch Schrott vermeiden und gleichzeitig die für moderne Fahrzeuge erforderlichen Sicherheitsstandards erfüllen.

Zuverlässigkeit definiert den Wert eines jeden Automobil-Lieferkettenpartners. Einhaltung strenger Protokolle wie der IATF 16949 Durch den Einsatz fortschrittlicher ZfP-Methoden wird sichergestellt, dass Strukturkomponenten unter Druck korrekt funktionieren. Wenn Druckgießer diese Null-Fehler-Methoden direkt in ihren Arbeitsablauf integrieren, Sie schützen sowohl das Endergebnis als auch den Ruf der Marke, Wir liefern Teile, die den hohen Anforderungen auf der Straße standhalten.

FAQs

Was verursacht Gasporosität beim Druckguss??

Gasporosität wird hauptsächlich durch im Formhohlraum eingeschlossene Luft oder durch geschmolzenes Metall während der Einspritzphasen verursacht. Während sich der Guss verfestigt, Dieses eingeschlossene Gas dehnt sich aus, um die Schrumpfung auszugleichen. Das Problem lässt sich häufig durch die Optimierung der Entlüftungskapazität lösen, Anpassen der Schussgeschwindigkeit, und sicherstellen, dass durch die Schmierung kein überschüssiges Gas eingeführt wird.

Wie repariert man Kaltverschlüsse im Aluminiumguss??

Kaltabschlüsse treten auf, wenn zwei Metallströme aufeinander treffen, aber nicht vollständig verschmelzen. Um dieses Problem zu beheben, muss die Schmelztemperatur erhöht werden (über 660°C) und sterben Temperatur (über 180°C), Erhöhung der Schussgeschwindigkeit und des spezifischen Drucks, oder Verkürzung der Fließwege durch Neugestaltung der Anschnitte, um das Metall während des Befüllens heiß zu halten.

Was ist der Unterschied zwischen einer Blase und Porosität??

Unter Porosität versteht man innere Hohlräume (verursacht durch Gas oder Schrumpfung) irgendwo innerhalb des Gussvolumens. Eine Blase ist ein spezifischer Oberflächendefekt, der auftritt, wenn sich die oberflächennahe Gasporosität ausdehnt – häufig während der Wärmebehandlung – und die Haut des Gussstücks nach außen drückt, eine sichtbare Ausbuchtung entsteht.

Wie funktioniert die IATF 16949 Standardgrifffehler?

IATF 16949 verlagert den Schwerpunkt von der Erkennung auf die Prävention. Es verlangt von den Herstellern die Verwendung einer Prozessfehlermöglichkeits- und -einflussanalyse (PFMEA) Risiken frühzeitig zu erkennen und Fehlersicherungen umzusetzen (Poka-Yoke) Geräte. Wenn Mängel auftreten, Ein strukturierter Problemlösungsprozess ist erforderlich, um nachweisbare Grundursachen zu identifizieren und nicht nur fehlerhafte Teile auszusortieren.

Was sind die typischen Akzeptanzkriterien für Oberflächenfehler??

Die Kriterien richten sich nach der Funktion der Oberfläche. Für kritische Abdichtungen oder hochbeanspruchte Zonen, Poren sind häufig auf eine Tiefe von ≤ 0,3 mm und einen Durchmesser von ≤ 0,5 mm beschränkt. Für allgemeine visuelle Bereiche, Es werden Standards wie ASTM A802 verwendet, Moll zulassen, vereinzelte Diskontinuitäten, solange sie sich nicht anhäufen oder die Wanddicke durchdringen.

Wie lassen sich Fließspuren an Sichtteilen verhindern??

Um Fließmarken zu verhindern, sind eine strenge Temperaturkontrolle und gleichmäßige Füllmuster erforderlich. Zu den bewährten Verfahren gehört es, die Aluminiumschmelze zwischen 660 und 700 °C und die Formtemperatur zwischen 180 und 220 °C zu halten. Zusätzlich, Der Anguss sollte so gestaltet sein, dass er verhindert, dass sich turbulente oder kalte Metallfronten auf kosmetischen Oberflächen der Klasse A absetzen.