Gießen ist ein faszinierender Herstellungsprozess, der geschmolzenes Metall durch Formen in feste Teile verwandelt. Egal, ob Sie komplizierten Schmuck oder massive Motorkomponenten herstellen, Die Art des Castings, den Sie wählen, kann eine Welt des Unterschieds bewirken. Tauchen wir in die acht verschiedenen Arten des Gießens ein, Erforschen Sie ihre einzigartigen Attribute, und sehen Sie, welches möglicherweise die beste für Ihre Bedürfnisse passt.

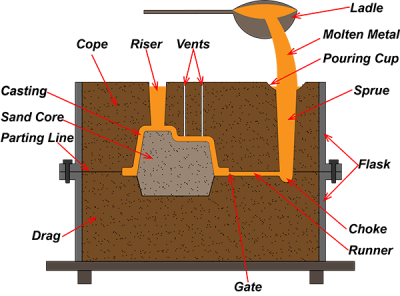

#1: Sandguss

Was ist Sandguss?

Sandguss ist eine der ältesten und am weitesten verbreiteten Gussmethoden. Es beinhaltet die Erstellung einer Form aus einer Mischung aus Sand, Ton, und Wasser. Sobald die Form fertig ist, geschmolzenes Metall wird hineingegossen, Füllen Sie den Hohlraum und bilden Sie die gewünschte Form, sobald abgekühlt und verfestigt.

Anwendungen des Sandgusses

Sandguss ist perfekt für große Teile und niedrige bis mittelschwere Produktion. Es wird üblicherweise in Herstellungsmotorblöcken verwendet, Maschinenteile, und sogar künstlerische Skulpturen. Seine Flexibilität macht es zu einer beliebten Wahl in verschiedenen Branchen.

Vor- und Nachteile von Sandguss

Vorteile:

- Kostengünstig: Niedrige Werkzeugkosten machen es für kleine und große Läufe geeignet.

- Vielseitig: Kann eine breite Palette von Größen und Komplexitäten aufnehmen.

Nachteile:

- Oberflächenbeschaffenheit: Typischerweise rauer im Vergleich zu anderen Methoden.

- Dimensionstoleranz: Weniger präzise, was zu einer zusätzlichen Bearbeitung führen kann.

Gemeinsame Materialien verwendete Materialien

Sandguss wird oft mit Metallen wie Gusseisen verwendet, Aluminium, und Bronze. Diese Materialien sind gut geeignet für die poröse Natur der Sandform.

#2: Feinguss

Was ist Feinguss??

Feinguss, auch Wachsausschmelzguss genannt, beinhaltet das Erstellen eines Wachsmusters des Teils, die dann in einer Keramikschale beschichtet wird. Sobald die Hülle verhärtet ist, Das Wachs wird weggeschmolzen, und geschmolzenes Metall wird in den Hohlraum gegossen, um den letzten Teil zu erzeugen.

Anwendungen des Investitionskastens

Diese Methode ist ideal, um hochpräzise Komponenten zu erstellen, die in der Luft- und Raumfahrt verwendet werden, Automobil, und medizinische Industrie. Es ist perfekt für Teile, die komplizierte Details und glatte Oberflächen benötigen.

Vor- und Nachteile des Investitionsgastes

Vorteile:

- Hohe Präzision: In der Lage, komplexe Geometrien mit zu produzieren Hervorragende Oberflächenfinish.

- Vielseitigkeit: Arbeitet mit einer Vielzahl von Metallen, einschließlich exotischer Legierungen.

Nachteile:

- Kosten: Höhere Anfangskosten aufgrund komplexer Muster und Schalen.

- Produktionsgeschwindigkeit: Im Allgemeinen langsamer im Vergleich zu anderen Methoden.

Gemeinsame Materialien verwendete Materialien

Investitionsguss verwendet üblicherweise Materialien wie Edelstahl, Kohlenstoffstahl, und Superalloys, Dank ihrer Fähigkeit, in komplizierte Schimmelpilzhöhlen zu fließen.

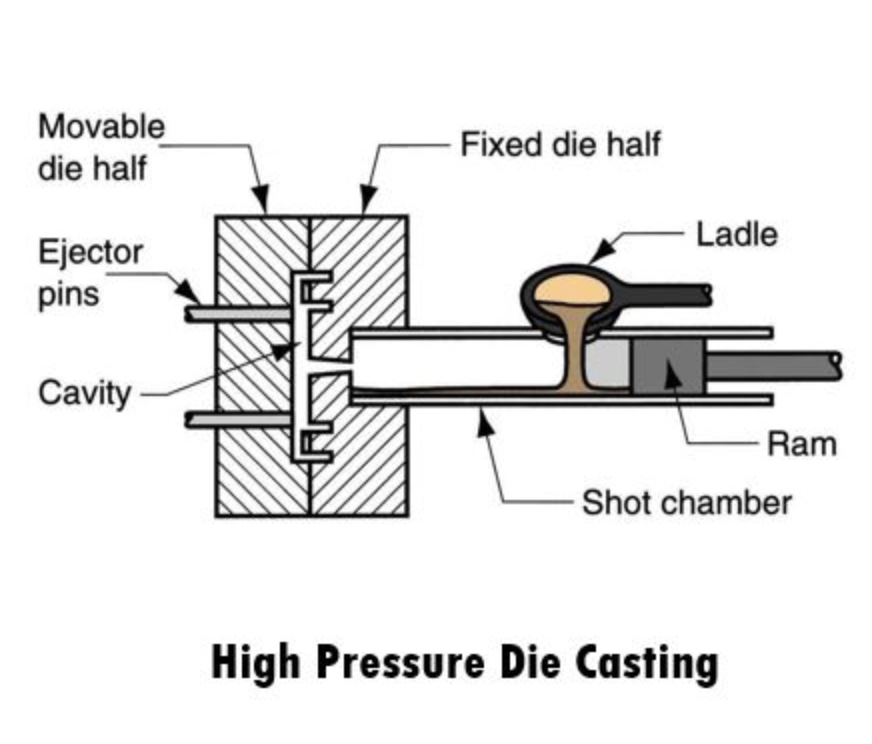

#3: Druckguss

Was ist Druckguss??

Druckguss beinhaltet, geschmolzenes Metall in einen Formhöhlen unter hohem Druck zu zwingen. Die Formen, oder stirbt, werden normalerweise aus Stahl hergestellt und sind so konzipiert, dass sie für die Produktion mit hoher Volumen wiederverwendbar sind.

Anwendungen des Druckgusses

Das Casting wird in der häufig verwendet Automobilindustrie zum Erstellen von Teilen wie Motorkomponenten und Getriebegehäusen. Es ist auch in Elektronik- und Konsumgütern beliebt, um komplexe Formen mit hoher Präzision zu schaffen.

Vor- und Nachteile des Castings

Vorteile:

- Präzision: Hervorragende dimensionale Genauigkeit und Oberflächenfinish.

- Effizienz: Hohe Produktionsraten und Konsistenz.

Nachteile:

- Werkzeugkosten: Hohe anfängliche Kosten für die Erschaffung der Würfel.

- Materialbeschränkungen: Am besten für Nichteisenmetalle wie Aluminium und Zink geeignet.

Gemeinsame Materialien verwendete Materialien

Aluminium, Zink, und Magnesium werden üblich.

#4: Dauerhaftes Schimmelpilzguss

Was ist dauerhaftes Schimmelpilzguss?

Das dauerhafte Schimmelpack wird geschmolzenes Metall in eine wiederverwendbare Metallform gegossen. Im Gegensatz zu Sandformen, Diese permanenten Formen werden aus Materialien wie Stahl oder Eisen hergestellt und können wiederholt verwendet werden.

Anwendungen des dauerhaften Schimmelpacks

Diese Methode wird häufig zur Herstellung von Teilen mit mittlerer bis hochvolumiger Teile mit guter dimensionaler Genauigkeit verwendet. Gemeinsame Anwendungen enthalten Kfz -Teile, Gehäuse pumpen, und kleine Maschinenkomponenten.

Vor- und Nachteile von dauerhaftem Schimmelpilzguss

Vorteile:

- Haltbarkeit: Wiederverwendbare Formen führen zu niedrigeren langfristigen Kosten.

- Gute Oberflächenbeschaffung: Erzeugt Teile mit einem besseren Oberflächenfinish im Vergleich zum Sandguss.

Nachteile:

- Anschaffungskosten: Höhere Werkzeugkosten für die Herstellung der Metallformen.

- Komplexität: Weniger flexibel bei der Herstellung sehr komplizierter Designs.

Gemeinsame Materialien verwendete Materialien

Aluminium, Magnesium, und bestimmte Legierungen werden häufig im dauerhaften Schimmelpilzguss verwendet, da sie in wiederverwendbaren Formen schnell und konsequent festigen können.

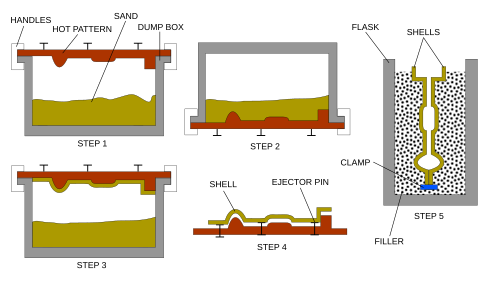

#5: Muschelguss

Was ist Shell Casting?

Muschelguss, oder Schalenformguss, beinhaltet die Erzeugung einer dünnen Keramikschale um ein Muster. Sobald die Schale verhärtet, Das Muster wird entfernt, und geschmolzenes Metall wird in den Hohlraum gegossen, um den letzten Teil zu bilden.

Anwendungen des Shellgusss

Diese Methode ist gut geeignet, um hochpräzise und komplizierte Teile zu erzeugen, Besonders in der Luft- und Raumfahrt- und Schmuckindustrie. Es ist ideal für Teile, die eine feine Oberflächenfinish und komplexe Details benötigen.

Vor- und Nachteile von Muschelwaren

Vorteile:

- Präzision: Hervorragend für komplizierte und hochdetailgütige Teile.

- Oberflächenbeschaffenheit: Bietet eine glatte, Hochwertiges Finish.

Nachteile:

- Kosten: Hohe Erstanstrengungskosten aufgrund der Keramikschale.

- Produktionsgeschwindigkeit: Langsamer im Vergleich zu anderen Gussmethoden.

Gemeinsame Materialien verwendete Materialien

Das Schalenguss wird typischerweise mit Metallen wie Edelstahl verwendet, Aluminium, und Titan, Ausgewählt für ihre Fähigkeit, die feinen Schimmelpilzdetails zu füllen und hochwertige Komponenten herzustellen.

#6: Schleuderguss

Was ist Zentrifugal -Casting??

Beim Zentrifugalguss wird geschmolzenes Metall in eine rotierende Form gegossen. Die Zentrifugalkraft drückt das Metall an die äußeren Ränder der Form, einen festen Teil mit dichten und gleichmäßigen Eigenschaften bilden.

Anwendungen des Zentrifugalsgusss

Diese Methode wird zum Herstellen von zylindrischen Teilen wie Rohre verwendet, Röhrchen, und Lager. Es ist ideal für Anwendungen, die hohe Festigkeit und Gleichmäßigkeit erfordern, wie in Industriemaschinen und Bauarbeiten.

Vor- und Nachteile des Zentrifugalsgusss

Vorteile:

- Einheitliche Dichte: Führt zu dicht, hochwertige Teile mit weniger Mängel.

- Kostengünstig: Effizient für die lange Produktion, Hohlkomponenten.

Nachteile:

- Formbeschränkung: Hauptsächlich für zylindrische Teile geeignet.

- Einrichtenkosten: Benötigt spezifische Geräte und Formen.

Gemeinsame Materialien verwendete Materialien

Gemeinsame Materialien umfassen Gusseisen, Stahl, und Nickellegierungen, die ausgewählt werden, um vom Zentrifugalprozess zu profitieren, um hochfeste Teile zu erzeugen.

#7: Gipsguss

Was ist Gipsguss?

Gipsguss beinhaltet die Erstellung einer Form aus Gips, das dann verwendet wird, um geschmolzenes Metall zu werfen. Diese Methode ähnelt dem Investitionsguss, verwendet jedoch Gips anstelle einer Keramikschale.

Anwendungen des Gipsgusss

Gipsguss wird üblicherweise zur Herstellung detaillierter und präziser Teile in kleineren Mengen verwendet. Es wird oft für Kunstwerke verwendet, Schmuck, und Prototypen aufgrund seiner Fähigkeit, feine Details zu erfassen.

Vor- und Nachteile des Gipsgusss

Vorteile:

- Detail: Hervorragend zum Erstellen komplizierter und detaillierter Teile.

- Kostengünstig: Niedrigere Werkzeugkosten im Vergleich zu einigen anderen Methoden.

Nachteile:

- Materialbeschränkungen: Im Allgemeinen für niedrigere Schmelzpunktmetalle verwendet.

- Haltbarkeit: Gipsformen sind nicht so langlebig wie Metallformen.

Gemeinsame Materialien verwendete Materialien

Materialien wie Aluminium, Messing, und bestimmte mit niedrigem Meltzeitgelegte werden häufig zum Gipsguss für ihre Kompatibilität mit dem Prozess verwendet.

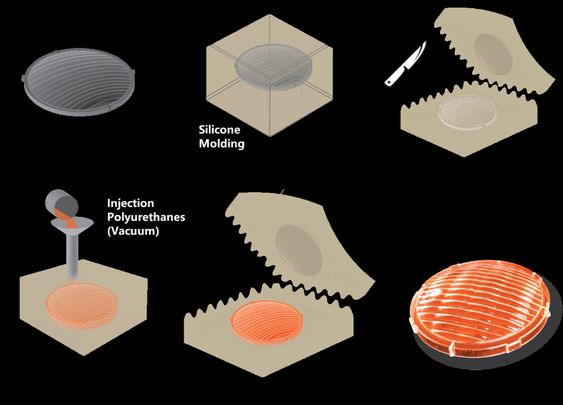

#8: Vakuumguss

Was ist Vakuumguss?

Bei Vakuumguss werden geschmolzenes Metall in eine Form gegossen, während ein Vakuum zum Entfernen von Luft und Gasen erzeugt wird. Diese Methode reduziert Defekte und verbessert die Qualität der Gussteile.

Anwendungen des Vakuumgusss

Das Vakuumguss ist ideal für hochpräzise und qualitativ hochwertige Teile, oft in der Luft- und Raumfahrt verwendet, Automobil, und Elektronikindustrie. Es ist besonders nützlich für Anwendungen, bei denen Luftblasen oder Gasporosität die Integrität des Teils beeinträchtigen können.

Vor- und Nachteile von Vakuumguss

Vorteile:

- Hohe Qualität: Erzeugt Teile mit weniger Mängel und besseren Oberflächenoberflächen.

- Präzision: Hervorragend für detaillierte und komplexe Komponenten.

Nachteile:

- Kosten: Höhere Kosten im Zusammenhang mit Vakuumgeräten und -materialien.

- Komplexität: Komplexerer Einrichtung und Prozess im Vergleich zu anderen Gussmethoden.

Gemeinsame Materialien verwendete Materialien

Vakuumguss wird oft mit Materialien wie Aluminium verwendet, Edelstahl, und Titan, die von der verbesserten Qualität und einer verringerten Porosität im Vakuumprozess profitieren.

Vergleich der Gussmethoden

Kosteneffizienz

Wenn es um die Kosten geht, Sandguss und Gipsguss sind im Allgemeinen erschwinglicher, da niedrigere Werkzeug- und Einrichtungskosten. Jedoch, Methoden wie das Casting und das Casting von Investments, Obwohl zunächst teurer, kann auf lange Sicht kostengünstiger für die Produktion mit hoher Volumen aufgrund ihrer Effizienz und Konsistenz sein.

Materialeignung

Verschiedene Gussmethoden sind für verschiedene Materialien geeignet. Zum Beispiel, Das Casting zeichnet sich mit Nichteisenmetallen wie Aluminium und Zink aus, Während das Investitionsguss eine breite Palette von Legierungen bewältigen kann, einschließlich Hochtemperaturmaterialien.

Präzision und Genauigkeit

Wenn Präzision Ihre oberste Priorität hat, Investitionsguss und Vakuumguss sind eine hervorragende Entscheidung, da sie sehr detaillierte und genaue Teile produzieren können. Auf der anderen Seite, Sandguss und Gipsguss können weniger Präzision bieten, sind jedoch bei größeren und weniger komplexen Teilen vielseitiger.

Produktionsgeschwindigkeit

Die Produktionsgeschwindigkeit variiert erheblich zwischen den Gussmethoden. Das Casting und das Zentrifugalguss sind für ihre Hochgeschwindigkeitsfähigkeiten bekannt, Sie für große Produktionsläufe geeignet machen. Im Gegensatz, Methoden wie Investitionsguss und Schalenguss können aufgrund ihrer komplexen Prozesse und detaillierten Schimmelpilzanforderungen langsamer sein.

Auswahl der richtigen Casting -Methode

Faktoren zu berücksichtigen

Bei der Auswahl der besten Casting -Methode, Betrachten Sie Faktoren wie die erforderliche Präzision, das Produktionsvolumen, und die Art des Materials. Jede Casting -Methode hat ihre eigenen Stärken und Einschränkungen, Wenn Sie diese Aspekte verstehen, können Sie also eine fundierte Entscheidung treffen.

Materialbedarf

Unterschiedliche Materialien haben spezifische Gussbedürfnisse. Zum Beispiel, Aluminium und Zink sind gut geeignet für das Casting, Während Hochtemperaturlegierungen möglicherweise Investitionen oder Vakuumgießen erfordern, um eine ordnungsgemäße Füllung und strukturelle Integrität zu gewährleisten.

Gewünschte Produkteigenschaften

Denken Sie über die Eigenschaften des Endprodukts nach - z. B. Oberflächenfinish, Stärke, und dimensionale Genauigkeit. Methoden wie Investitionsguss und Vakuumguss sind ausgezeichnet für detaillierte, Hochvorbereitete Teile, während Sandguss für größere besser sein könnte, Weniger detaillierte Komponenten.

Kostenüberlegungen

Budgetbeschränkungen spielen eine entscheidende Rolle bei der Auswahl einer Casting -Methode. Wenn Sie mit einem knappen Budget und kleinen Produktionsläufen arbeiten, Sandguss oder Gipsguss könnte wirtschaftlicher sein. Jedoch, Für die Produktion mit hoher Volumen, bei der langfristige Kosteneffizienz der Schlüssel ist, Das Casting und das dauerhafte Schimmelpack könnten die bessere Investition sein.

Abschluss

Die Auswahl der richtigen Gussmethode kann einen erheblichen Einfluss auf die Qualität haben, kosten, und Effizienz Ihres Herstellungsprozesses. Jeder der acht Gusstypen - und Casting, Feinguss, Druckguss, Dauerhaftes Schimmelpilzguss, Muschelguss, zentrifugales Casting, Gipsguss, und Vakuumguss - ermöglicht unterschiedliche Vorteile und eignet sich für verschiedene Anwendungen. Indem Sie diese Optionen verstehen und die spezifischen Bedürfnisse Ihres Projekts berücksichtigen, Sie können eine fundierte Entscheidung treffen, die die besten Ergebnisse für Ihre Casting -Anforderungen gewährleistet.