Druckguss ist ein beliebtes Herstellungsverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt wird. Dadurch entstehen präzise und komplexe Metallteile, die in verschiedenen Branchen eingesetzt werden können, einschließlich Automotive, Luft- und Raumfahrt, und Elektronik. Zwei gängige Druckgussverfahren sind Warmkammer- und Kaltkammer-Druckguss. In diesem Artikel, Wir vergleichen die beiden Methoden und untersuchen ihre Vor- und Nachteile, um Ihnen dabei zu helfen, die beste Option für Ihre Fertigungsanforderungen zu ermitteln.

Heiße Kammer vs. Kaltkammer-Druckguss

Die Wahl zwischen Warmkammer-Druckguss vs. Kaltkammer-Druckguss kann einen erheblichen Einfluss auf Ihren Herstellungsprozess haben. In diesem Kapitel, Lassen Sie uns ihre Unterschiede im Prozess untersuchen, kosten, Effizienz, Legierungskompatibilität, Qualitätskontrolle, und Umweltauswirkungen.

| Aspekt | Warmkammer-Druckguss | Kaltkammer-Druckguss |

| Verfahren | Geschmolzenes Metall in der Maschine, Direkteinspritzung in die Form | Metall ist äußerlich geschmolzen, dann in die Form eingespritzt |

| Kosten | Erfordert eine geringere Anfangsinvestition | Höhere Erstausrüstungskosten |

| Effizienz | Schnellere Zykluszeiten | Langsamere Zykluszeiten |

| Legierungskompatibilität | Legierungen mit niedrigem Schmelzpunkt (z.B., Zink, Magnesium) | Legierungen mit hohem Schmelzpunkt (z.B., Aluminium, Kupfer) |

| Qualitätskontrolle | Auf einfachere Teile beschränkt, Möglicherweise ist die Kontrolle über komplexe Geometrien eingeschränkt | Bessere Kontrolle für komplizierte und detaillierte Teile |

| Umweltauswirkungen | Energieeffizienter Prozess | Möglicherweise ist für den externen Schmelzprozess mehr Energie erforderlich |

Unterschiede im Druckgussverfahren

Im Warmkammer-Druckguss, Das geschmolzene Metall befindet sich in einem Ofen innerhalb der Druckgussmaschine, Ermöglicht eine schnelle und direkte Einspritzung in den Formhohlraum.

Beim Kaltkammer-Druckguss, Das Metall wird in einem separaten Ofen außerhalb der Druckgussmaschine geschmolzen und dann zum Gießen in die Einspritzkammer überführt.

Kostenvergleich

Wenn es um die Kosten geht, Warmkammer-Druckguss erfordert im Allgemeinen geringere Anfangsinvestitionen als Kaltkammer-Druckguss. Dies liegt daran, dass Warmkammer-Druckgussmaschinen typischerweise kleiner und weniger komplex sind, Dadurch werden sie für Hersteller erschwinglicher. Jedoch, Die Betriebskosten für Warmkammer-Druckguss können aufgrund der kontinuierlichen Erwärmung des Metalls in der Kammer höher sein.

Produktionseffizienz

In Bezug auf die Produktionseffizienz, Warmkammer-Druckguss bietet im Vergleich zum Kaltkammer-Druckguss schnellere Zykluszeiten. Dies liegt daran, dass sich das geschmolzene Metall bereits in der Kammer befindet, Dies ermöglicht eine schnellere Einspritzung in den Formhohlraum. Zusätzlich, Warmkammer-Druckguss verbraucht weniger Energie, Dies macht es zu einer effizienteren Option für die Massenproduktion.

Legierungskompatibilität

Der Warmkammer-Druckguss ist auf Legierungen mit niedrigem Schmelzpunkt beschränkt, wie Zink und Magnesium, aufgrund der ständigen Einwirkung des Metalls auf das Heizelement der Kammer. Auf der anderen Seite, Beim Kaltkammer-Druckguss können Legierungen mit hohem Schmelzpunkt verarbeitet werden, wie Aluminium und Kupfer, Dies macht es zu einer vielseitigen Option für Aluminium-Druckguss und ein breiteres Anwendungsspektrum.

Qualitätskontrolle

Wenn es um Qualitätskontrolle geht, Warmkammer-Druckguss kann aufgrund der schnellen Abkühlung des Metalls im Formhohlraum eine bessere Oberflächengüte bieten. Jedoch, Warmkammer-Druckguss ist anfälliger für Porosität, Dies kann die strukturelle Integrität des Endprodukts beeinträchtigen. Kaltkammer-Druckguss, auf der anderen Seite, Bietet eine bessere Kontrolle über den Gießprozess, Dies führt zu weniger Defekten und qualitativ hochwertigeren Teilen.

Umweltauswirkungen

Im Hinblick auf die Umweltauswirkungen, Kaltkammer-Druckguss gilt im Vergleich zum Warmkammer-Druckguss als umweltfreundlicher. Dies liegt daran, dass der Kaltkammer-Druckguss weniger Energie verbraucht und während des Herstellungsprozesses weniger Abfall produziert. Zusätzlich, Kaltkammer-Druckguss lässt sich problemlos in Recyclingprogramme integrieren, Dies macht es zu einer nachhaltigen Option für Hersteller.

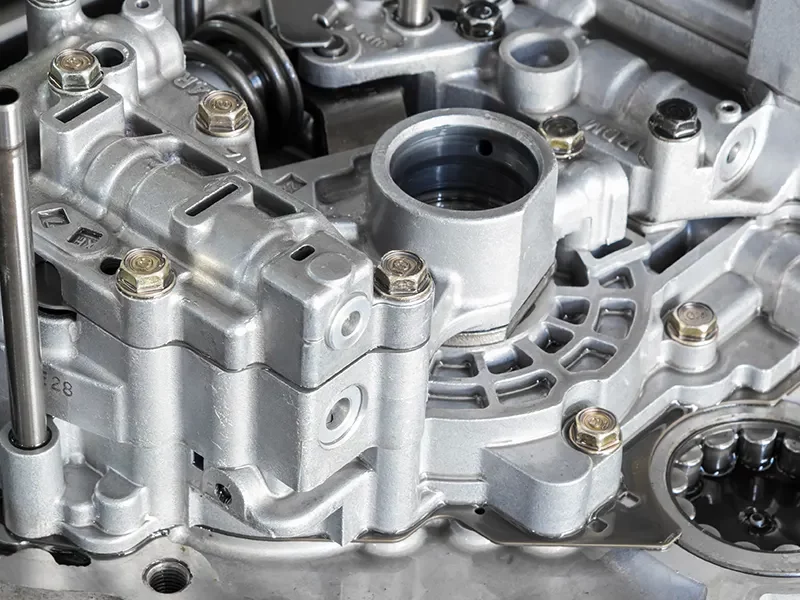

Was ist Druckguss??

Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird. Dadurch entstehen präzise und komplexe Metallteile, die in verschiedenen Branchen eingesetzt werden können, einschließlich Automotive, Luft- und Raumfahrt, Und Elektronik. Druckguss bietet eine kostengünstige und effiziente Möglichkeit, hochwertige Metallteile mit engen Toleranzen und ausgezeichneter Qualität herzustellen Oberflächenbeschaffenheit. Um mehr zu erfahren, siehe unsere Ratgeber zum Thema Druckguss.

Warmkammer-Druckguss

Warmkammer-Druckguss ist ein vielseitiges Fertigungsverfahren, das zahlreiche Vorteile für die effiziente Herstellung hochwertiger Metallteile bietet. Indem Sie in die Besonderheiten des Warmkammer-Druckgusses eintauchen, Wir können seine Vorteile erkunden, Einschränkungen, und Anwendungen im Detail.

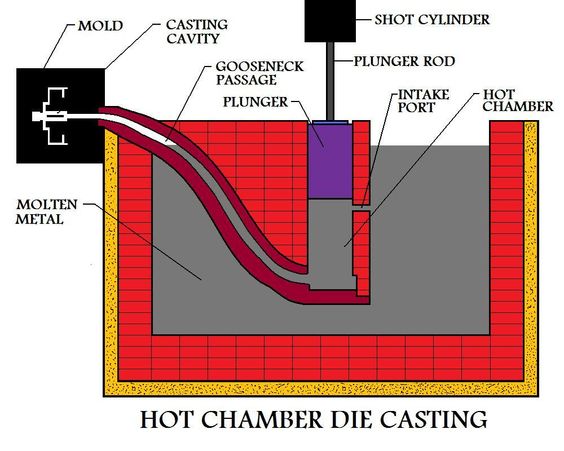

Was ist Warmkammer-Druckguss??

Beim Warmkammer-Druckguss handelt es sich um einen Prozess, bei dem geschmolzenes Metall eingespritzt wird, wie Zink oder Magnesium, unter hohem Druck in einen Formhohlraum gepresst. Das geschmolzene Metall wird in einer beheizten Kammer aufbewahrt, Ermöglicht ein schnelles Einspritzen in den Formhohlraum. Warmkammer-Druckguss ist ideal für die Massenproduktion kleiner bis mittelgroßer Teile, die komplizierte Designs und feine Details erfordern.

Warmkammer-Druckgussverfahren

Dabei handelt es sich um das Warmkammer-Druckgussverfahren 5 Schlüsselschritte zur effizienten Herstellung hochwertiger Metallteile. Hier ein kurzer Überblick über den Prozess:

- Formvorbereitung: Der erste Schritt beim Warmkammer-Druckguss ist die Vorbereitung des Formhohlraums, Dies bestimmt die Form und das Design des endgültigen Metallteils.

- Einspritzung von geschmolzenem Metall: Im nächsten Schritt wird das Metall geschmolzen, typischerweise eine Legierung mit niedrigem Schmelzpunkt wie Zink oder Magnesium, in einem Ofen innerhalb der Heißkammermaschine. Anschließend wird die Metallschmelze unter hohem Druck in den Formhohlraum eingespritzt.

- Abkühlung und Erstarrung: Sobald das geschmolzene Metall den Formhohlraum füllt, Man lässt es abkühlen und erstarren, die Form der Form annehmen.

- Auswurf des Castings: Nachdem das Metall erstarrt ist, Das Gussstück wird aus dem Formhohlraum ausgeworfen, Enthüllung einer präzisen und detaillierten Metallkomponente.

- Trimmen und Endbearbeitung: Der letzte Schritt besteht darin, überschüssiges Material vom Gussstück abzuschneiden und alle erforderlichen Nachbearbeitungsprozesse durchzuführen, wie Polieren oder Oberflächenbehandlung, um die gewünschte Qualität und Optik des Metallteils zu erreichen.

Gesamt, Warmkammer-Druckguss ist ein schnelles und effizientes Verfahren zur Massenproduktion von Metallteilen mit komplexen Geometrien und hoher Präzision.

Vor- und Nachteile des Warmkammer-Druckgusses

Vorteile des Warmkammer-Druckgusses

- Schnellere Zykluszeiten: Der Warmkammer-Druckguss zeichnet sich durch schnelle Zykluszeiten aus, Gewährleistung effizienter Produktionsprozesse und schnellerer Durchlaufzeiten für Metallteile.

- Geringerer Energieverbrauch: Diese Methode verbraucht weniger Energie, Beitrag zu Kosteneinsparungen und ökologischer Nachhaltigkeit während des Herstellungsbetriebs.

- Ideal für die Massenproduktion: Der Warmkammer-Druckguss eignet sich hervorragend für die Bewältigung großer Produktionsmengen, Dies macht es zur bevorzugten Wahl für Unternehmen, die Massenproduktion von Metallkomponenten benötigen.

Nachteile des Warmkammer-Druckgusses

- Beschränkt auf Legierungen mit niedrigem Schmelzpunkt: Ein Nachteil des Warmkammer-Druckgusses ist seine Beschränkung auf Legierungen mit niedrigem Schmelzpunkt wie Zink und Magnesium. Diese Einschränkung behindert die Verwendung von Metallen mit hohem Schmelzpunkt im Herstellungsprozess.

- Höhere Wartungskosten: Heißkammer-Druckgussanlagen führen aufgrund des Dauerbetriebs und der Notwendigkeit häufiger Wartung zur Gewährleistung optimaler Leistung und Langlebigkeit zu höheren Wartungskosten für Hersteller.

Welche Arten von Metallen werden für den Warmkammerguss verwendet??

Warmkammer-Druckguss wird üblicherweise für Legierungen mit niedrigem Schmelzpunkt verwendet, wie zum Beispiel Zink, Magnesium, und führen. Diese Metalle bieten eine hervorragende Fließfähigkeit und Wärmeleitfähigkeit, Dadurch eignen sie sich ideal für komplizierte Designs und komplexe Teile. Aufgrund seiner hohen Maßhaltigkeit und guten Oberflächenbeschaffenheit entscheiden sich Hersteller häufig für Zink, Dies macht es zu einer beliebten Wahl für eine Vielzahl von Anwendungen.

Kaltkammer-Druckguss

Der Kaltkammer-Druckguss ist ein präzisionsgetriebenes Verfahren zur Herstellung robuster Metallbauteile. In diesem Kapitel, Erfahren Sie alles, was Sie über den Kaltkammer-Druckguss wissen müssen.

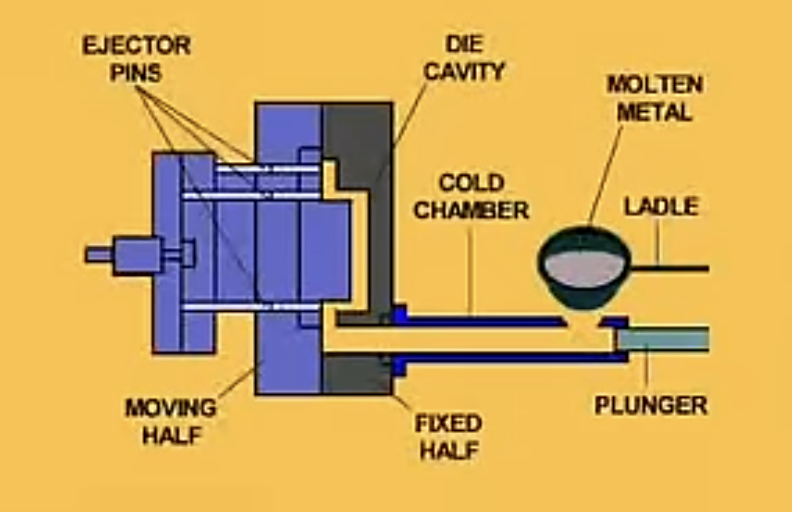

Was ist Kaltkammer-Druckguss??

Kaltkammer-Druckguss ist ein Verfahren, bei dem geschmolzenes Metall eingespritzt wird, wie Aluminium oder Kupfer, unter hohem Druck in einen Formhohlraum gepresst. Im Gegensatz zum Warmkammer-Druckguss, Das geschmolzene Metall wird in einem separaten Ofen aufbewahrt und dann in die Einspritzkammer überführt, Dies ermöglicht eine bessere Kontrolle über den Gießprozess. Kaltkammer-Druckguss eignet sich für Legierungen mit hohem Schmelzpunkt, die präzise und langlebige Teile erfordern.

Kaltkammer-Druckgussverfahren

Das Kaltkammer-Druckgussverfahren ist ein aufwendiges Verfahren zur Herstellung hochwertiger Metallbauteile, insbesondere solche, die Legierungen mit hohem Schmelzpunkt wie Aluminium und Kupfer erfordern. Hier finden Sie einen kurzen Überblick über das Kaltkammer-Druckgussverfahren:

- Formvorbereitung: Der Prozess beginnt mit der Vorbereitung eines Formhohlraums, der der gewünschten Form und den gewünschten Details des herzustellenden Metallteils entspricht.

- Metallschmelze: Im Gegensatz zum Warmkammer-Druckguss, Beim Kaltkammerverfahren wird das Metall geschmolzen, typischerweise Aluminium oder Kupfer, in einem separaten Ofen außerhalb der Druckgussmaschine.

- Injektion von geschmolzenem Metall: Sobald das Metall geschmolzen ist, es wird in die Kaltkammer der Druckgussmaschine geschöpft oder überführt. Anschließend wird das geschmolzene Metall unter hohem Druck in den Formhohlraum eingespritzt, um eine präzise Füllung und Erstarrung zu gewährleisten.

- Abkühlung und Erstarrung: Das geschmolzene Metall kühlt ab und erstarrt im Formhohlraum, Übernahme der Form und Eigenschaften der Form, um das endgültige Metallteil zu formen.

- Auswurf und Entfernung: Nachdem das Metall erstarrt ist, Das Gussstück wird aus dem Formhohlraum ausgeworfen, enthüllt die detaillierte und langlebige Metallkomponente im Inneren.

- Zuschneiden und fertigstellen: Überschüssiges Material oder Unebenheiten am Guss werden entfernt, und zusätzliche Veredelungsprozesse, wie zum Beispiel Entgraten, Polieren, oder Beschichtung, kann aufgetragen werden, um die gewünschte Qualität und Oberflächenbeschaffenheit des Metallteils zu erreichen.

Das Kaltkammer-Druckgussverfahren ermöglicht die Herstellung robuster und präziser Metallbauteile, Dies macht es zu einer bevorzugten Wahl für Anwendungen, die starke und langlebige Metallteile aus Legierungen mit hohem Schmelzpunkt erfordern.

Vor- und Nachteile des Kaltkammer-Druckgusses

Vorteile des Kaltkammer-Druckgusses

- Geeignet für Legierungen mit hohem Schmelzpunkt: Kaltkammer-Druckguss eignet sich für Legierungen mit hohem Schmelzpunkt wie Aluminium und Kupfer, Erweiterung der Vielseitigkeit und Auswahl an Metalloptionen für die Präzisionsfertigung.

- Bessere Kontrolle über den Gießprozess: Diese Methode bietet eine hervorragende Kontrolle während des Gießvorgangs, Dadurch können Hersteller komplizierte und hochwertige Metallkomponenten mit Präzision und Konsistenz herstellen.

- Längere Lebensdauer: Kaltkammer-Druckguss führt im Vergleich zu anderen Verfahren typischerweise zu einer längeren Lebensdauer der Form, Minimierung der Notwendigkeit häufiger Werkzeugwechsel und Optimierung der Produktionseffizienz.

Nachteile des Kaltkammer-Druckgusses

- Langsamere Zykluszeiten: Ein Nachteil des Kaltkammer-Druckgusses sind die langsameren Zykluszeiten im Vergleich zum Warmkammer-Druckguss, Da bei diesem Prozess geschmolzenes Metall aus einem separaten Ofen transportiert wird, bevor es in den Formhohlraum eingespritzt wird.

- Höhere Anschaffungskosten: Kaltkammer-Druckgussanlagen erfordern häufig größere und komplexere Maschinen, Dies führt zu höheren Anfangsinvestitionskosten für die Hersteller. Trotz seiner Vorteile, Die Vorabkosten können für einige Unternehmen eine finanzielle Herausforderung darstellen.

Welche Arten von Metallen werden für den Kaltkammerguss verwendet??

Kaltkammer-Druckguss wird üblicherweise für Legierungen mit hohem Schmelzpunkt verwendet, wie zum Beispiel Aluminium, Kupfer, und Messing. Diese Metalle bieten eine hervorragende Festigkeit, Haltbarkeit, und Wärmeleitfähigkeit, Damit eignen sie sich ideal für Anwendungen, die präzise und langlebige Teile erfordern. Hersteller entscheiden sich häufig für Aluminium wegen seines geringen Gewichts und seiner Korrosionsbeständigkeit, Dies macht es zu einer beliebten Wahl für Automobilteile und Luft- und Raumfahrtkomponenten.

Abschluss

Abschließend, Sowohl der Warmkammer- als auch der Kaltkammer-Druckguss bieten einzigartige Vor- und Nachteile, die auf unterschiedliche Fertigungsanforderungen zugeschnitten sind. Warmkammer-Druckguss ist ideal für Legierungen mit niedrigem Schmelzpunkt und für die Massenproduktion, Kaltkammer-Druckguss hingegen eignet sich für Legierungen mit hohem Schmelzpunkt und bietet eine bessere Kontrolle über den Gießprozess. Letztlich, Die Wahl zwischen Warmkammer- und Kaltkammer-Druckguss hängt unter anderem von der Art der Metalllegierung ab, Produktionsvolumen, und Qualitätsanforderungen.