Im globalen Fertigungsökosystem, während viele Formenbau nur mit Kunststoff assoziieren, Die hochwertigsten Anwendungen liegen oft im Metallbereich.

In diesem Leitfaden werden Prozesse verglichen, Kosten aufschlüsseln, und genau beschreiben, worauf Sie bei einem Partner achten sollten.

Was ist industrieller Formenbau??

Im Kern, Bei der industriellen Formenherstellung handelt es sich um die technische Disziplin der Herstellung eines Negativhohlraums – typischerweise aus gehärtetem Stahl –, der geschmolzenes Material zu einer endgültigen Komponente formt.

Einkaufsmanager und Ingenieure müssen zwischen zwei Kerntechnologien unterscheiden:

- Spritzgussformen (Plastik): Diese Formen formen Thermoplaste (wie ABS, Polycarbonat).

- Druckgussformen (Metall): Ingenieure konstruieren diese Formen so, dass sie dem extremen Temperaturschock und dem Hochdruckeinspritzen geschmolzener Metalle standhalten (Aluminium, Zink, Magnesium).

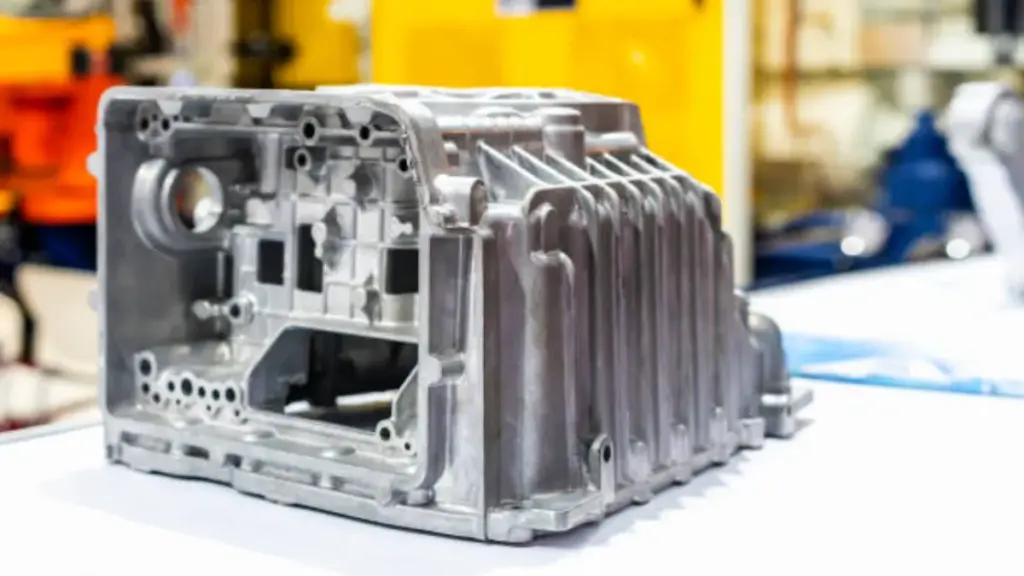

Warum das wichtig ist

Dabei hält der Spritzguss volumenmäßig den größten Marktanteil, Druckgussformen sind das Rückgrat hochfester Industrien. In Branchen wie der Automobilindustrie (Batteriegehäuse für Elektrofahrzeuge), Luft- und Raumfahrt, und schwere Elektronik, Kunststoff kann die EMI-Abschirmung einfach nicht bieten, Wärmeleitfähigkeit, oder strukturelle Integrität erforderlich. Wenn Ihr Projekt Metall erfordert, Du suchst nach einem Druckgussform Hersteller, kein gewöhnlicher Spritzgießer.

Spritzguss vs. Druckguss: Welche Form benötigen Sie??

Der richtige Prozess wird durch die Funktion und Materialanforderungen Ihres Teils bestimmt. Der folgende Vergleich verdeutlicht, warum Metalldruckguss für Strukturbauteile die bessere Wahl ist.

| Besonderheit | Spritzguss (Plastik) | Druckguss (Metall) |

| Primärmaterial | Harze (ABS, PP, Nylon) | Nichteisenlegierungen (Aluminium, Zink, Magnesium) |

| Prozesstemperatur | ~200°C – 300°C | ~400°C (Zink) bis ~700°C (Aluminium) |

| Formmaterial | Aluminium oder Stahl (P20, NAK80) | Premium-Warmarbeitsstahl (H13, SKD61) |

| Teilstärke | Niedrig bis mittel | Hoch (Strukturelle Integrität) |

| Typische Anwendung | Verbraucherverpackung, Spielzeug, Gehege | Motorblöcke, Kühlkörper, starre Rahmen |

| EMI-Abschirmung | Erfordert eine leitfähige Beschichtung | Inhärent (Natürliche Eigenschaft von Metall) |

Schlüssel zum Mitnehmen: Wenn Ihr Teil Wärme ableiten muss, Abschirmelektronik, oder eine Last tragen, Sie benötigen eine Druckgussform.

Der schrittweise industrielle Formenherstellungsprozess

Die Herstellung einer Industrieform in Produktionsqualität ist nicht einfach “drucken” Arbeit. Es handelt sich um eine Abfolge subtraktiver Herstellungsprozesse, die eine Präzision im Mikrometerbereich erfordern.

Schritt 1: DFM-Analyse & Formendesign

Bevor Stahl geschnitten wird, Ingenieurteams führen ein Design for Manufacturability durch (DFM) Analyse. Verwendung von Moldflow-Simulationssoftware, Ingenieure sagen voraus, wie geschmolzenes Metall den Hohlraum füllen wird, Potenziale erkennen “Luftfallen” oder “kalte Schließungen.” Dieser digitale Zwilling ist die Bühne 90% möglicher Produktionsausfälle werden verhindert.

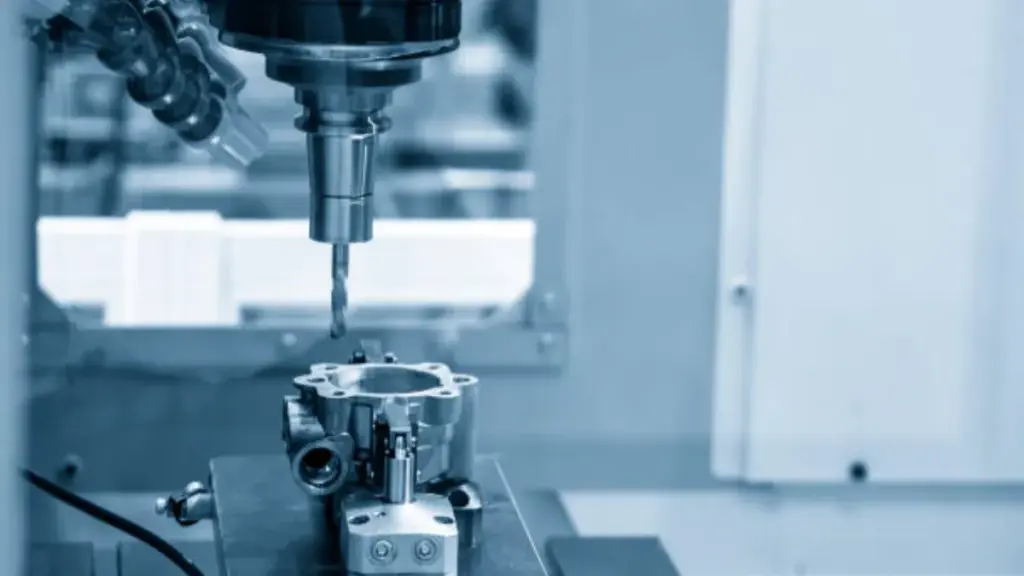

Schritt 2: CNC-Bearbeitung & EDM (Elektrische Entladungsbearbeitung)

Dies ist das Herzstück der Formenherstellung.

- CNC-Bearbeitung: Hochgeschwindigkeits-Fräszentren fräsen die Rohform des Formkerns und der Kavität aus einem Stahlblock.

- EDM: Für komplizierte Details – wie tiefe Rippen oder scharfe Ecken, die ein rotierender Fräser nicht erreichen kann – wird eine Elektrode verwendet “Funke” das Metall weg. Dieses Verfahren ist für die Erzielung präziser Geometrien in gehärtetem Stahl unerlässlich.

Schritt 3: Wärmebehandlung

Druckgussformen sind starken thermischen Zyklen ausgesetzt. Um zu verhindern “Wärmeprüfung” (Oberflächenrisse), Die H13-Stahlform wird einer Vakuumwärmebehandlung unterzogen, Härten auf HRC 42-48. Dadurch wird sichergestellt, dass die Form Zehntausenden Schüssen standhält, ohne sich zu verformen.

Schritt 4: Formenbau & T1-Testversion

Die letzten Komponenten (Kerne, Folien, Auswerferstifte) werden von Monteurmeistern montiert. Anschließend wird die Form zunächst auf eine Druckgussmaschine montiert “Schuss” (T1-Probe). Dies ist der Moment der Wahrheit, in dem das physische Teil anhand des CAD-Designs überprüft wird.

Wichtige Designstandards (DFM) für Industrieformen

Damit Ihre Form effizient läuft und fehlerfreie Teile produziert, Drei kritische Designparameter müssen beachtet werden.

- Entwurfswinkel: Im Gegensatz zu einem 3D-Druck, Ein Formteil muss physisch aus dem Stahlwerkzeug herausgleiten. Vertikale Wände erfordern eine “Entwurf”– eine leichte Verjüngung (typischerweise 1° bis 3°). Ohne dies, Das Teil schleift beim Auswerfen an der Formoberfläche, verursachend “ärgerlich” oder kleben.

- Wandstärke: Konsistenz ist Trumpf. Im Würfel, Unterschiedliche Wandstärken führen zu einer ungleichmäßigen Kühlung. Dicke Abschnitte kühlen langsamer ab, was zu Schrumpfporosität führt (innere Hohlräume). Aufrechterhaltung einer gleichmäßigen Wandstärke (z.B., 2.5mm – 4mm für Aluminium) sorgt dafür, dass das Metall gleichmäßig erstarrt.

- Kühlkanäle: Eine Form ist im Wesentlichen ein Wärmetauscher. Durch den Stahl gebohrte strategische Kühlleitungen sind für die Temperaturregulierung von entscheidender Bedeutung. Effiziente Kühlung verkürzt die Zykluszeit (Geld sparen) und verhindert Teileverzug.

So wählen Sie einen zuverlässigen Hersteller von Industrieformen aus?

Die Beschaffung eines Formenbauers ist eine strategische Investition. Verlassen Sie sich nicht ausschließlich auf das günstigste Angebot; Überprüfen Sie ihre Fähigkeiten anhand dieser Checkliste.

- Zertifizierungen: Stellen Sie sicher, dass die Fabrik hält ISO 9001 (Qualitätsmanagement) mindestens. Für Automobilteile, IATF 16949 ist nicht verhandelbar, da es die strikte Einhaltung der Prozesskontrolle und Rückverfolgbarkeit anzeigt.

- Ausrüstungsliste: Fordern Sie eine verifizierte Ausrüstungsliste an. Ein echter Hersteller verfügt über eigene CNC-Zentren und Erodiermaschinen. Viele “Hersteller” sind eigentlich Handelsunternehmen, die den Werkzeugbau auslagern. Eigene Werkzeuge bedeuten schnellere Reparaturen und eine genauere Kontrolle über den Zeitplan.

- Transparenz: Werden sie ein T1-Testvideo bereitstellen?? Ein zuverlässiger Partner stellt Ihnen gerne Aufnahmen vom laufenden Werkzeug und dem Auswerfen der ersten Teile zur Verfügung. Diese Transparenz beweist, dass die Form vorhanden ist und wie versprochen funktioniert.

Warum Bian Diecast ist Ihr Premium-Partner für Aluminium-Druckguss

Bei Bian Diecast, Wir verstehen, dass Sie nicht nur eine Form kaufen. Sie investieren in eine Produktionskapazität.

- One-Stop-Lösung: Wir rationalisieren die gesamte Lieferkette. Von der ersten Formkonstruktion und Strömungsanalyse bis zum Hochdruck-Druckguss, Präzisions-CNC-Bearbeitung, und abschließende Oberflächenveredelung, Wir erledigen jeden Schritt unter einem Dach.

- Globale Präsenz: Einzigartig, Wir bieten die Kostenvorteile der Fertigung in unserer Fabrik in China kombiniert mit der logistischen Flexibilität unserer Fabrik in Mexiko. Diese Dual-Shore-Strategie mindert Lieferkettenrisiken für nordamerikanische Kunden.

- Erfahrung: Mit jahrzehntelanger Spezialerfahrung im Bereich Aluminium- und Zinklegierungen, Wir bauen nicht nur Formen, Wir entwickeln Produktionslösungen, die langlebig sind.

FAQs zum industriellen Formenbau

1. Wie lange dauert die Herstellung einer Industrieform??

Typischerweise, eine Druckgussform in Produktionsqualität erfordert 4 Zu 6 Wochen für die Herstellung (T1-Proben). Komplexe Formen mit mehreren Schiebern können bis zu dauern 8 Wochen.

2. Wie hoch ist die Lebensdauer einer Druckgussform??

Die Lebensdauer der Form hängt vom Stahl und der Wartung ab. Eine hochwertige H13-Stahlform für den Aluminiumdruckguss hält normalerweise lange 50,000 Zu 100,000 Schüsse. Regelmäßige Wartung kann diese Lebensdauer verlängern.

3. Können Sie die Form nach der Herstellung modifizieren??

Ja, aber es ist begrenzt. Metall entfernen (um dem Teil Material hinzuzufügen) ist einfach—”Stahltresor.” Jedoch, Hinzufügen von Metall zurück zur Form (um Material vom Teil zu entfernen) erfordert Schweißen und Nachbearbeitung, Dies ist kostspielig und kann die Integrität der Form beeinträchtigen. Aus diesem Grund ist DFM von entscheidender Bedeutung.