Haben Sie sich jemals gefragt, wie diese komplizierten Metallteile in Ihrem Auto oder Ihren Geräten hergestellt werden?? Eine der coolsten Methoden ist der Kokillenguss. Es ist ein faszinierender Prozess, der Wissenschaft vereint, Kunst, und Engineering zur Herstellung hochwertiger Metallkomponenten. Tauchen wir ein in die Welt des Kokillengusses und sehen wir, was ihn ausmacht.

Grundlagen des Kokillengusses

Was ist Schwerkraft-Druckguss??

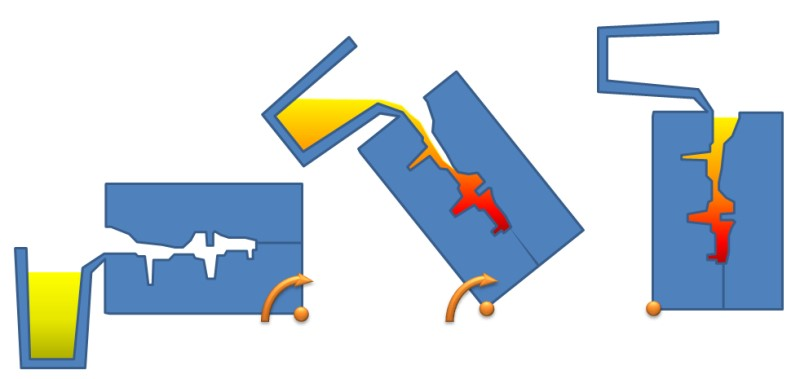

Kokillenguss, einfach gesagt, ist eine Methode, bei der geschmolzenes Metall mithilfe der Schwerkraft in eine Form gegossen wird. Es wird kein Druck von außen ausgeübt; Das Metall füllt aufgrund seines Gewichts die Form. Diese Technik eignet sich hervorragend zum Erstellen von Robustheit, hochwertige Teile mit hervorragender Maßhaltigkeit.

Wie es sich von anderen Druckgussverfahren unterscheidet?

Im Gegensatz zu anderen Verfahren wie Druckguss, Dabei wird Metall unter hohem Druck in die Form gepresst, Beim Schwerkraft-Kokillenguss kommt es allein auf die Schwerkraft an. Dies bedeutet weniger Komplikationen durch Maschinen und Druck, Dies führt zu einem einfacheren und oft kostengünstigeren Prozess. Aber, wie funktioniert das Ganze??

Kokillengussverfahren

Vorbereitung

Bevor irgendein Metall geschmolzen wird, Vorbereitung ist der Schlüssel.

#1: Formendesign und -herstellung: Die Reise beginnt mit dem Entwurf und der Herstellung der Form. Diese Formen bestehen normalerweise aus Stahl oder Gusseisen, um den hohen Temperaturen geschmolzenen Metalls standzuhalten. Präzision beim Formenbau stellt sicher, dass das Endprodukt genau den Spezifikationen entspricht.

#2: Materialauswahl: Nächste, Es muss das richtige Material gewählt werden. Aluminium und Zink sind aufgrund ihrer hervorragenden Wurfeigenschaften und Festigkeit eine beliebte Wahl.

Casting-Prozess

Jetzt, auf den Kern des Prozesses!

#3: Schmelzen und Gießen: Das ausgewählte Metall wird in einem Ofen geschmolzen, bis es einen flüssigen Zustand erreicht. Dieses geschmolzene Metall wird dann vorsichtig in die vorgeheizte Form gegossen. Die Schwerkraft macht hier ihre Arbeit, Lassen Sie das Metall fließen und jede Ecke und jede Winne der Form füllen.

#4: Abkühlung und Erstarrung: Sobald die Form gefüllt ist, Es muss abkühlen lassen. Wie es abkühlt, Das Metall verfestigt, die Form der Form nehmen. Dieser Kühlprozess ist entscheidend, um die strukturelle Integrität des Gussteils sicherzustellen.

Verfahren nach dem Kasten

Nachdem das Metall erstarrt ist, Der Prozess ist noch nicht ganz fertig.

#5: Entfernen des Gießens aus der Form: Der verfestigte Teil wird sorgfältig aus der Form entfernt. Dies kann das Öffnen der Form oder das Abbrechen von temporären Schimmelpilzteilen beinhalten.

#6: Finishing und Inspektion: Endlich, Das Casting wird gereinigt, Jedes überschüssiges Material ist beschnitten, und es wird einer Inspektion unterzogen, um sicherzustellen, dass es den Qualitätsstandards entspricht. Dazu kann auch die maschinelle Bearbeitung gehören, Polieren, oder andere Endbearbeitungstechniken, um die gewünschten Spezifikationen zu erreichen.

Materialien, die beim Kokillenguss verwendet werden

Häufig verwendete Metalle

Unterschiedliche Metalle bringen unterschiedliche Festigkeiten mit sich:

- Aluminium: Leicht, korrosionsbeständig, und hervorragend für detaillierte Würfe geeignet. Es wird häufig in der Automobil- und Luft- und Raumfahrtindustrie eingesetzt.

- Zink: Bekannt für seine Stärke und Haltbarkeit, Zink eignet sich perfekt für Teile, die Verschleiß standhalten müssen.

Beliebte Legierungen im Kokillenguss

Durch die Verwendung von Legierungen können Eigenschaften wie die Festigkeit verbessert werden, Duktilität, und Korrosionsbeständigkeit. Zum Beispiel, Die Kombination von Aluminium mit Silizium kann die Fließfähigkeit verbessern und die Schrumpfung beim Abkühlen verringern.

Vorteile des Kokillengusses

Qualität und Präzision

- Hochwertige Ausgabe: Beim Kokillenguss entstehen Teile mit glatten Oberflächen und hervorragender Maßhaltigkeit. Diese hohe Qualität bedeutet weniger Nachbearbeitungsaufwand.

- Präzision und Konsistenz: Die Formen stellen sicher, dass jedes Teil identisch ist, Dies ist von entscheidender Bedeutung für Branchen, in denen es auf Präzision ankommt.

Kosteneffizienz

- Kostenvorteile: Im Vergleich zu Verfahren wie Druckguss, Schwerkraft-Kokillenguss ist aufgrund der Einfachheit des Prozesses und der Ausrüstung oft kostengünstiger.

- Langfristige Einsparungen: Die langlebigen Formen, die beim Kokillenguss verwendet werden, können Tausende von Teilen herstellen, bevor sie ausgetauscht werden müssen, auf lange Sicht Kosten sparen.

Vielseitigkeit

- Anwendungsspektrum: Von Automobil bis Luft- und Raumfahrt, Kokillenguss ist vielseitig genug für eine Vielzahl von Branchen.

- Anpassungsoptionen: Der Prozess ermöglicht Änderungen im Formdesign, Dadurch ist es möglich, kundenspezifische Teile zu erstellen, die auf spezifische Anforderungen zugeschnitten sind.

Nachteile des Kokillengusses

Ersteinrichtungskosten

- Hohe Anfangsinvestition: Das Einrichten der ersten Form und Ausrüstung kann kostspielig sein, Allerdings gleichen sich diese Kosten bei langen Produktionsläufen aus.

- Kosten für die Herstellung von Formen: Das Entwerfen und Herstellen präziser Formen ist mit erheblichen Vorlaufkosten verbunden.

Materialbeschränkungen

- Beschränkt auf bestimmte Metalle und Legierungen: Nicht alle Metalle sind für den Kokillenguss geeignet, was die Materialauswahl einschränken kann.

- Herausforderungen mit spezifischen Materialien: Einige Metalle fließen möglicherweise nicht so gut oder erfordern möglicherweise höhere Temperaturen, was den Prozess verkompliziert.

Produktionsvolumen

- Eignung für unterschiedliche Produktionsmengen: Kokillenguss eignet sich hervorragend für mittlere bis große Produktionsläufe, ist jedoch bei sehr geringen oder sehr hohen Stückzahlen möglicherweise nicht kosteneffektiv.

- Effizienz auf verschiedenen Ebenen: Bei sehr großen oder sehr kleinen Teilen ist die Methode aufgrund der Einschränkungen beim Formdesign und beim Metallfluss weniger effizient.

Anwendungen des Kokillengusses

Automobilindustrie

- Motorkomponenten: Der Schwerkraft-Druckguss ist perfekt, um Festigkeit zu erzielen, Präzise Motorteile.

- Strukturteile: Das Verfahren erzeugt langlebige und leichte Strukturbauteile.

Luft-und Raumfahrtindustrie

- Flugzeugteile: Präzision und Festigkeit machen es ideal für kritische Flugzeugkomponenten.

- Spezialisierte Komponenten: Durch Schwerkraft-Druckguss können Teile mit komplexen Geometrien hergestellt werden, die in der Luft- und Raumfahrt benötigt werden.

Konsumgüter

- Elektronik und Haushaltsgeräte: Viele langlebige und detaillierte Teile in der Elektronik und bei Haushaltsgegenständen werden im Kokillenguss hergestellt.

- Haushaltsgegenstände: Von Griffen bis Rahmen, Viele Alltagsgegenstände profitieren von dieser Gussmethode.

Industrielle Anwendungen

- Maschinenteile: Auf diese Weise werden häufig robuste und zuverlässige Maschinenteile hergestellt.

- Werkzeuge und Ausrüstung: Kokillenguss bietet die für industrielle Werkzeuge und Geräte erforderliche Haltbarkeit.

Vergleich mit anderen Gussverfahren

Sandguss

- Unterschiede und Gemeinsamkeiten: Beim Sandguss werden Sandformen verwendet, Dadurch wird es flexibler, aber weniger präzise. Es ist großartig für große Teile, aber nicht für feine Details.

- Für und Wider: Bei kleinen Auflagen und großen Teilen ist Sandguss günstiger, aber Kokillenguss bietet eine bessere Präzision und Oberflächengüte.

Druckguss

- Unterschiede und Gemeinsamkeiten: Beim Druckguss wird Metall mit hohem Druck in Formen gepresst, Bietet hervorragende Präzision, jedoch zu höheren Kosten.

- Für und Wider: Druckguss ist ideal für die Massenproduktion kleiner bis mittelgroßer Teile, während Kokillenguss bei mittleren Auflagen kostengünstiger ist.

Feinguss

- Unterschiede und Gemeinsamkeiten: Beim Feinguss werden Wachsmodelle und Keramikformen verwendet, sorgt für hohe Präzision und glatte Oberflächen, aber zu höheren Kosten.

- Für und Wider: Feinguss ist perfekt für kleine, komplizierte Teile, während das Kokillengussverfahren Kosten und Präzision für ein breiteres Teilespektrum in Einklang bringt.

Abschluss

Der Kokillenguss ist ein Kraftpaket in der Fertigungswelt, bietet eine Mischung aus Qualität, Präzision, und Wirtschaftlichkeit. Egal, ob Sie im Automobilbereich tätig sind, Luft- und Raumfahrt, oder Konsumgüterindustrie, Wenn Sie diesen Prozess verstehen, können Sie bessere Fertigungsentscheidungen treffen. Mit seinen einzigartigen Vorteilen und einigen Einschränkungen, Es ist klar, dass der Kokillenguss in der modernen Fertigung einen bedeutenden Platz einnimmt.

FAQs

- Was ist der Hauptunterschied zwischen Kokillenguss und Druckguss?? Beim Schwerkraft-Kokillenguss wird die Form durch die Schwerkraft gefüllt, Beim Druckguss wird hingegen hoher Druck eingesetzt. Dieser Unterschied wirkt sich auf die Art der Teile aus, für die jede Methode am besten geeignet ist.

- Kann Kokillenguss für komplexe Formen verwendet werden?? Ja, Beim Kokillenguss können komplexe Formen hergestellt werden, insbesondere wenn gut gestaltete Formen verwendet werden, Obwohl sehr komplizierte Designs möglicherweise besser für andere Methoden geeignet sind.

- Welche Metalle werden am häufigsten beim Kokillenguss verwendet?? Am häufigsten kommen Aluminium und Zink vor, dank ihrer hervorragenden Wurfeigenschaften und Festigkeit.

- Wie gewährleistet Kokillenguss eine hohe Präzision?? Die Präzision entsteht durch die detaillierten Formen und den kontrollierten Kühlprozess, was eine gleichbleibende Qualität und Maßhaltigkeit gewährleistet.

- Was sind die Umweltvorteile des Kokillengusses?? Aufgrund des geringeren Energieverbrauchs im Vergleich zu Hochdruckverfahren und der Möglichkeit, Materialien und Formen zu recyceln und wiederzuverwenden, kann Schwerkraft-Kokillenguss umweltfreundlicher sein.