Este guia técnico fornece os dados necessários para obter e fabricar peças ADC12 corretamente. Examinaremos a composição química elemento por elemento, explicando como os níveis de silício e cobre afetam o desempenho. Também abordaremos os parâmetros críticos do processo para ADC de alta pressão 12 fundição sob pressão, defeitos comuns e como evitá-los, e as verificações essenciais de controle de qualidade necessárias para garantir que cada componente atenda às especificações de engenharia.

O que é liga de alumínio ADC12?

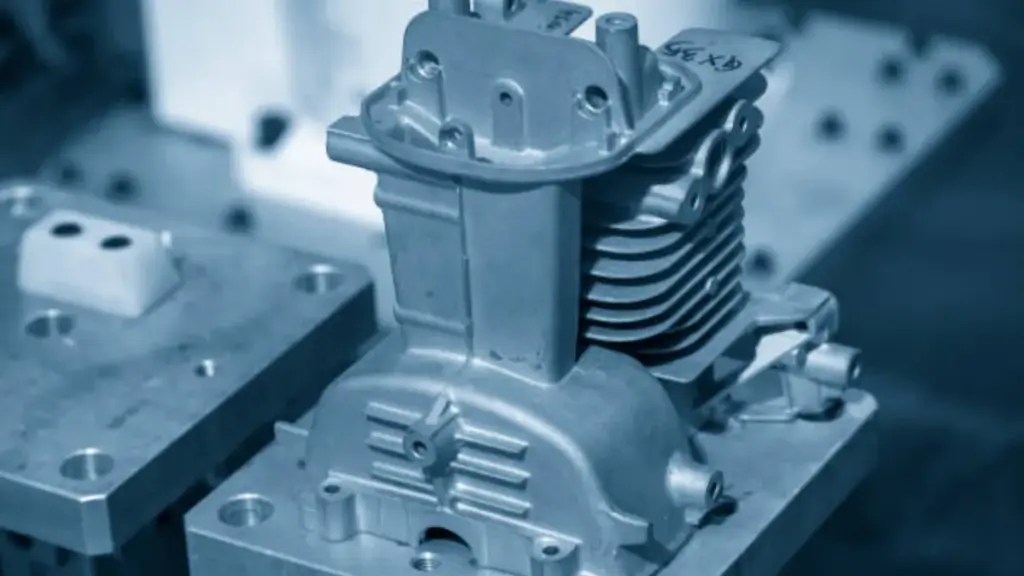

ADC12 é a liga padrão da indústria para fundição sob pressão, projetado para produzir complexos, componentes de paredes finas com excelentes propriedades mecânicas e estabilidade dimensional em escala.

ADC12 é um material robusto em fundição de dado de alta pressão, valorizado por seu equilíbrio entre desempenho e capacidade de fabricação. É um padrão industrial japonês (ELE) liga, reconhecido mundialmente com equivalentes como A383 nos Estados Unidos e YL113 na China. Esta consistência garante propriedades de materiais confiáveis para cadeias de fornecimento globais. A liga foi formulada especificamente para fundir peças complexas com paredes finas, onde o metal fundido deve fluir rápida e uniformemente em cavidades de molde complexas com defeitos mínimos.

Composição Química e Padrões de Materiais

O desempenho do material ADC12 está enraizado na sua composição Al-Si-Cu. Os dois principais elementos de liga são o silício (E), no 9.6-12.0%, que proporciona excelente fluidez para enchimento de moldes e reduz o encolhimento durante a solidificação. Cobre (Cu), no 1.5-3.5%, é adicionado para aumentar a resistência à tração, dureza, e usinabilidade, reforçando a estrutura interna do material. Outros elementos como o ferro são controlados para reduzir a aderência da matriz, um fator crítico na produção automatizada de alto volume.

Propriedades Mecânicas e Térmicas

O ADC12 oferece uma forte combinação de propriedades físicas que o tornam adequado para aplicações exigentes. Sua baixa densidade cria peças leves sem sacrificar a resistência, enquanto seu desempenho térmico é ideal para componentes que precisam gerenciar o calor. As principais métricas de desempenho são consistentes e bem documentadas para especificações de engenharia.

- Condutividade Térmica: Aproximadamente 96 W/m · k, permitindo uma dissipação de calor eficaz para gabinetes eletrônicos e de iluminação.

- Densidade: Em volta 2.74 g/cm³, permitindo a produção de peças fortes com cerca de um terço do peso do aço.

- Resistência à tracção: Varia de 230-280 MPa no estado fundido, fornecendo desempenho robusto para componentes estruturais e mecânicos.

- Dureza: Uma classificação de dureza Brinell de 75-100 HB, indicando boa resistência ao desgaste para peças funcionais.

Composição Química ADC12 & Como cada elemento afeta o desempenho

O equilíbrio preciso dos elementos de liga no ADC12 determina diretamente sua fluidez de fundição, resistência mecânica, e integridade da peça final para aplicações de fundição sob pressão.

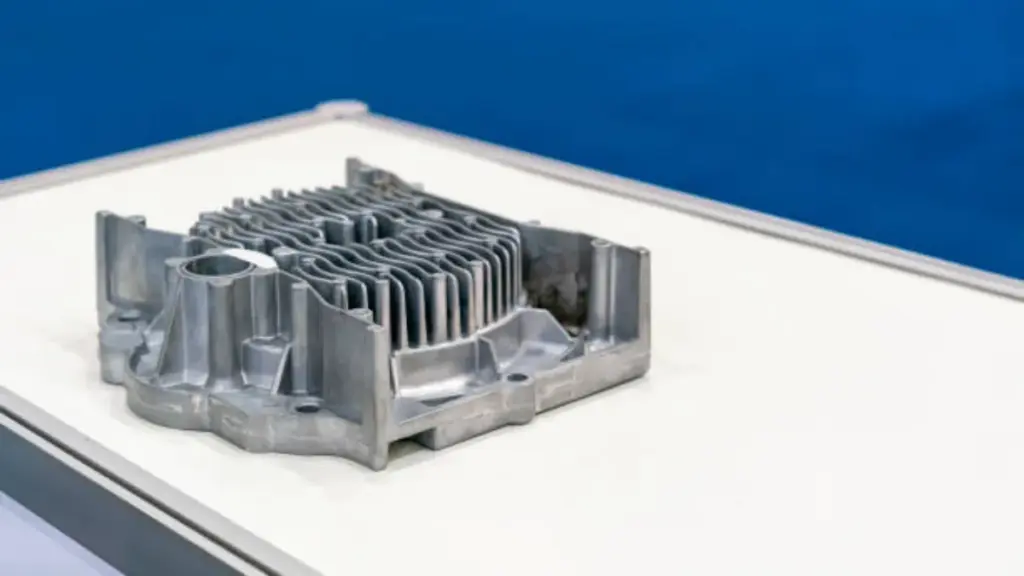

Silício (E): A Fundação para Fluidez e Preenchimento

Com uma composição de 9.6% para 12.0%, o silício é o principal elemento de liga que dá ao ADC12 sua alta fluidez característica. Esta característica é crítica para fundição sob pressão, permitindo que a liga fundida preencha rapidamente moldes complexos com paredes finas e geometrias complexas. O silício também reduz significativamente a contração de solidificação e o risco de rachaduras a quente. Isto leva a componentes dimensionalmente estáveis com defeitos mínimos de fundição, reduzindo a necessidade de extensa pós-usinagem.

Cobre (Cu): Melhorando a resistência mecânica e a usinabilidade

Cobre, presente em 1.5% para 3.5%, melhora diretamente as propriedades mecânicas das peças ADC12. Forma o Al₂Cu (alumineto) fase intermetálica dentro da matriz da liga, que reforça a estrutura do material. Este reforço aumenta a resistência à tração e a dureza, tornando o componente final adequado para aplicações de suporte de carga. O cobre também contribui para uma melhor usinabilidade durante as operações de acabamento.

Magnésio (mg): Chave para dureza e resposta ao tratamento térmico

Embora limitado a 0.3% ou menos, o magnésio desempenha um papel crucial no fortalecimento da liga através do tratamento térmico. Sua presença permite que as peças fundidas ADC12 passem por processos de envelhecimento T5, que precipita fases de reforço e aumenta significativamente a dureza do material e a resistência ao escoamento. Isto permite que os fabricantes adaptem as propriedades mecânicas finais da peça aos requisitos específicos de desempenho sem alterar o próprio processo de fundição..

Ferro (Fé): Evitando a aderência da matriz durante a fundição

O ferro é intencionalmente mantido em um nível de 0.9% ou menos para servir uma função vital de fabricação: evita que o alumínio fundido solde, ou furando, para a superfície da matriz de aço. Isso reduz o atrito durante a ejeção da peça, permitindo ciclos de produção mais rápidos e consistentes. Ao minimizar a aderência da matriz, o ferro ajuda a proteger as ferramentas contra danos e prolonga sua vida operacional em ambientes de produção de alto volume.

Zinco (Zn): Um contribuidor para a moldabilidade geral

Zinco, limitado a 1.0% ou menos, atua como um elemento de suporte que refina a fundibilidade geral da liga. Funciona em conjunto com o silício para melhorar a forma como o metal fundido preenche a cavidade do molde. Esta contribuição ajuda a produzir peças fundidas sólidas e livres de defeitos internos como porosidade, garantindo qualidade consistente das peças em grandes execuções de produção em processos de alta pressão.

IATF 16949 Fundição sob pressão de precisão certificada

Como solicitar peças de fundição sob pressão ADC12 personalizadas

Um processo de aquisição estruturado garante que seus componentes personalizados atendam às especificações técnicas precisas, ao mesmo tempo em que aproveita uma presença de fabricação global para eficiência de custos e da cadeia de suprimentos.

Etapa 1: Envio de arquivos de projeto e especificações técnicas

O processo começa com um pacote técnico completo para garantir um orçamento preciso e uma análise de viabilidade. Exigimos modelos CAD 3D e desenhos de engenharia 2D para capturar todo o escopo do seu projeto, prestando muita atenção às dimensões e tolerâncias críticas para a qualidade. Antes de qualquer arquivo ser trocado, assinamos um Acordo de Não Divulgação (NDA) para proteger sua propriedade intelectual. Todos os materiais devem atender aos padrões internacionais, então especifique se seus componentes ADC12 precisam estar em conformidade com ASTM, EM, ou padrões JIS para garantir a consistência do material em nossas instalações globais.

- 3Modelos CAD D: Forneça arquivos em formato STEP ou IGS.

- 2D Desenhos de Engenharia: Detalhe todas as tolerâncias críticas, tópicos, e chamadas de acabamento de superfície.

- Acabamento e Montagem: Defina todos os requisitos secundários, como revestimento em pó, anodização, ou quaisquer operações de submontagem necessárias.

- Padrões de Materiais: Confirme a conformidade com ASTM, EM, ou JIS para liga ADC12.

Etapa 2: Fabricação de ferramentas e aprovação do primeiro artigo

Assim que o design estiver finalizado, fabricamos o molde de fundição sob pressão de alta pressão em nosso R central&Centro D na China, um processo que normalmente leva 25-35 dias. Após a conclusão do ferramental, executamos uma ordem experimental de 500 para 1,000 peças para validação inicial. Você receberá uma inspeção abrangente do primeiro artigo (FAI) relatório com essas amostras iniciais. Este relatório inclui dados dimensionais do CMM em relação aos seus desenhos 2D, certificados de materiais confirmando a composição da liga, e resultados de testes de desempenho, como detecção de falhas por raios X e verificações de estanqueidade. A produção em massa só começa após a aprovação total dos primeiros artigos.

Etapa 3: Selecionando uma base de produção e organizando a logística

Nosso layout de fabricação global permite que você escolha a base de produção que melhor se adapta à sua estratégia de cadeia de suprimentos. Você pode selecionar entre nossas instalações na China, México, ou Vietname para equilibrar tarifas, custos de envio, e velocidade de entrega. Para produção com vantagem tarifária no Vietnã ou no México, uma quantidade mínima de pedido de 3,000 unidades é recomendado para amortizar efetivamente os custos operacionais transfronteiriços. Após aprovação da amostra, a produção em massa leva 4-6 semanas. Todas as peças são então embaladas em embalagens de nível industrial, embalagem resistente a choques projetada para suportar frete marítimo de longa distância e garantir que seus componentes cheguem com segurança ao destino final.

Por que o ADC12 é ideal para fundição sob pressão de alta pressão

A composição da liga ADC12 oferece fluidez excepcional para peças complexas e a durabilidade necessária para fabricação em alto volume, tornando-o o padrão da indústria para fundição sob pressão de precisão.

ADC12 não é a escolha padrão para fundição sob pressão de alta pressão por acidente. Sua composição química foi projetada especificamente para resolver os principais desafios da produção de produtos complexos, componentes de paredes finas em escala. A liga fornece um equilíbrio confiável de moldabilidade, desempenho mecânico, e eficiência econômica que poucos outros materiais podem igualar.

Alta Fluidez para Geometrias Complexas e Paredes Finas

A principal vantagem do ADC12 são suas excepcionais características de fluxo em estado fundido. Isto é impulsionado diretamente pelo seu alto teor de silício, o que permite que a liga preencha rapidamente todos os detalhes de um molde complexo antes de solidificar. Esta propriedade é crítica para peças com cantos vivos, detalhes finos, e paredes tão finas quanto 0.5 milímetros. A baixa faixa de fusão do material e o encolhimento mínimo garantem que a peça final seja dimensionalmente precisa e livre de defeitos comuns de fundição, como rachaduras ou fechamentos a frio..

- Alto teor de silício (9.6-12.0%): Garante que a liga fundida preencha facilmente as características complexas do molde.

- Baixa faixa de fusão (549-577°C): Suporta ciclos rápidos de injeção e solidificação, aumentando a velocidade de produção.

- Fator de encolhimento mínimo (1.005): Reduz o risco de porosidade e melhora a precisão dimensional final.

Resistência Mecânica Equilibrada e Condutividade Térmica

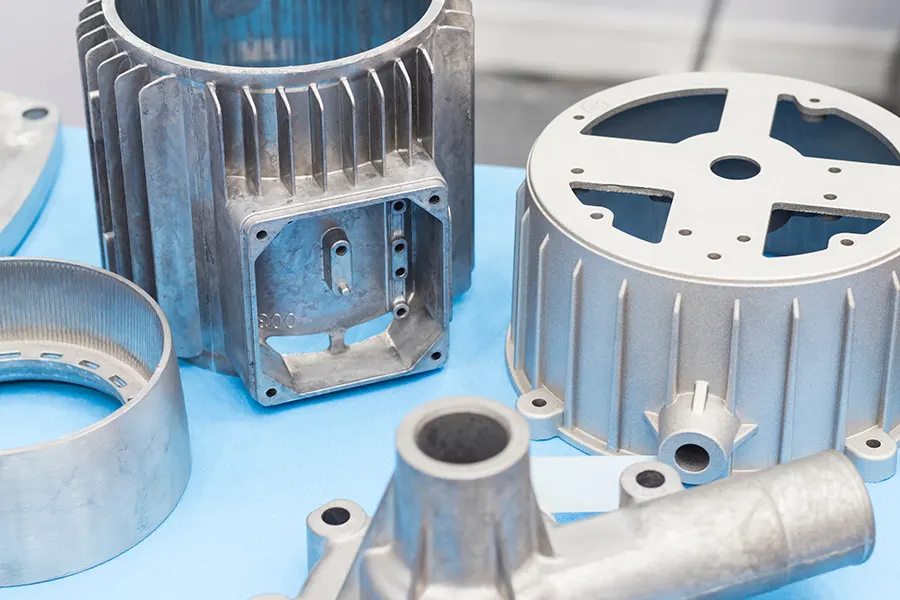

Embora a moldabilidade seja crucial, o componente final também deve atender aos requisitos funcionais. ADC12 fornece uma alta relação resistência/peso, tornando-o adequado para peças estruturais leves em aplicações automotivas e industriais. Sua excelente condutividade térmica é essencial para componentes que devem dissipar calor, como gabinetes eletrônicos, carcaças de motor, e luminárias LED. A adição de cobre aumenta a dureza do material e sua usinabilidade, simplificando operações secundárias como perfuração e rosqueamento.

- Condutividade Térmica (96 W/m · k): Permite a dissipação eficaz de calor em carcaças e componentes do trem de força.

- Conteúdo de cobre (1.5-3.5%): Reforça a matriz da liga para aumentar a resistência, dureza, e usinabilidade.

- Resistência à tração conforme fundido (230-280 MPa): Fornece desempenho robusto para aplicações de suporte de carga logo após o molde.

Otimizado para produção e durabilidade de alto volume

O ADC12 foi construído para as demandas da produção em massa. Sua formulação inclui elementos como o ferro que reduzem a aderência da matriz, que prolonga a vida útil da ferramenta e minimiza o tempo de inatividade. A boa usinabilidade da liga e as propriedades de desmoldagem diminuem o tempo e o custo associados ao pós-processamento. Além disso, sua resistência inerente à corrosão e oxidação significa que as peças mantêm sua integridade e aparência durante uma longa vida útil, mesmo sem extensos tratamentos de superfície. Esta combinação de fatores torna-o uma escolha altamente econômica e confiável para grandes tiragens de fabricação.

- Excelente usinabilidade: Reduz custos e simplifica operações de acabamento secundário.

- Resistência Natural à Corrosão: O alto teor de alumínio e silício prolonga a vida útil da peça acabada.

- Material econômico: Fornece uma solução confiável e econômica para fabricação em larga escala.

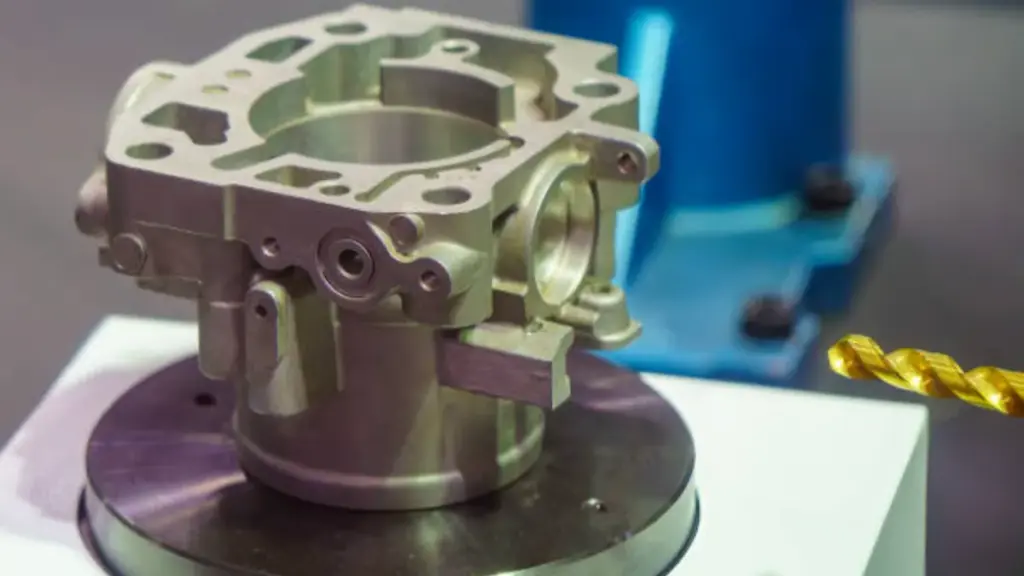

Parâmetros críticos do processo de fundição sob pressão para ADC12

Controlando a injeção, térmico, e parâmetros de ejeção baseados nas propriedades específicas do material do ADC12 são a única maneira de obter repetibilidade, produção sem defeitos de componentes complexos.

Controlando a injeção, térmico, e parâmetros de ejeção baseados nas propriedades específicas do material do ADC12 são a única maneira de obter repetibilidade, produção sem defeitos de componentes complexos.

Visão geral dos principais parâmetros do processo

| Estágio do processo | Parâmetro | Típico / intervalo recomendado | Por que isso importa (impacto na qualidade) |

|---|---|---|---|

| Preparação para derreter | Derramando / temperatura de fusão | 600–650ºC | Muito baixo: erros de funcionamento/fechamento a frio; muito alto: mais risco de captação/porosidade de gás e erosão da matriz. |

| Condicionamento de molde | Morrer (mofo) temperatura de pré-aquecimento | 200–250 °C | Estabiliza o enchimento e a solidificação; ajuda a reduzir o choque térmico e a tendência a rachaduras. |

| Injeção | Velocidade de injeção (tiro rápido) | 2–5m/s | Velocidade mais alta melhora o preenchimento de paredes finas; turbulência excessiva pode aumentar o aprisionamento de ar. |

| Injeção | Pressão de injeção | 70–100 MPa | Suporta preenchimento completo e definição de recursos; muito alto pode aumentar o risco de flash se a configuração da matriz/máquina for fraca. |

| Solidificação | Taxa de resfriamento | 10–20 °C/s | Controla o tamanho e a resistência do grão; o resfriamento excessivamente agressivo pode aumentar o risco de estresse térmico em algumas geometrias. |

| Controle dimensional | Fator de encolhimento (referência de projeto) | ≈ 1.005 | Ajuda a definir o dimensionamento da cavidade e a estratégia de tolerância para dimensões repetíveis. |

Otimizando para a composição de alto silício do ADC12

Alto teor de silício do ADC12 (9.6-12.0%) fornece fluidez excepcional, exigindo controle térmico preciso para evitar solidificação prematura. Mantemos a temperatura de fusão logo acima do ponto líquido da liga de 577°C para garantir um fluxo consistente sem degradação do material. A alta condutividade térmica da liga de 96 W/m·K permite um design eficiente do canal de resfriamento da matriz que reduz os tempos de ciclo e garante a solidificação completa.

Pontos Críticos de Controle para Prevenção de Defeitos

As velocidades da porta são definidas para criar fluxo laminar, minimizando o aprisionamento de ar e a porosidade do gás que comprometem a integridade estrutural. O tempo de resfriamento é calibrado com base na seção mais espessa da peça para evitar defeitos internos, como rasgos a quente. O baixo fator de encolhimento do ADC12 e as propriedades inerentes de desmoldagem permitem uma força de ejeção controlada que evita a distorção da peça, marcas de superfície, ou dano.

Aplicações Industriais

A fundição sob pressão de precisão produz componentes essenciais que atendem aos rigorosos requisitos estruturais, térmico, e as demandas de qualidade do setor automotivo moderno, telecomunicações, e setores de automação industrial.

Veículos Automotivos e de Novas Energias (NEV) Componentes

Fabricamos carcaças de trem de força e peças estruturais importantes para veículos de nova energia (NEV) sistemas trielétricos. Usando ligas leves de alumínio como ADC12 e A380, e magnésio AZ91D, ajudamos a reduzir o peso geral do veículo para melhorar o alcance e a eficiência. Esta abordagem oferece uma alta relação resistência/peso, crítica para o design automotivo moderno.

Nossa rede de produção global, com instalações na China, México, e Vietnã, opera sob um sistema unificado IATF 16949 sistema de qualidade. Isso garante consistência, resultados de nível automotivo, independentemente do local de fabricação. A integridade de cada componente é verificada através de testes rigorosos, incluindo detecção de falhas por raio X para integridade interna e inspeção CMM para precisão dimensional total.

5G Telecomunicações e Gabinetes de Rede

Nossos gabinetes fundidos para estações base 5G e hardware de rede são projetados para executar diversas funções críticas. Eles fornecem blindagem EMI de alto desempenho para proteger componentes internos sensíveis contra interferência de sinal. Também os projetamos para gerenciamento térmico superior, aproveitando a excelente condutividade térmica do alumínio ADC12 (96 W/m · k) para dissipar com eficiência o calor de componentes eletrônicos de alta potência.

Para implantação externa de longo prazo, usamos ligas resistentes à corrosão e verificamos a durabilidade com testes padronizados de névoa salina. O processo de fundição sob pressão de alta pressão nos permite produzir geometrias complexas e de paredes finas necessárias para aplicações avançadas., hardware 5G com espaço limitado, garantindo desempenho e tamanho compacto.

Opções de tratamento de superfície & Controle de qualidade para peças ADC12

Uma abordagem unificada para acabamento de superfície e controle de qualidade garante que as peças ADC12 atendam a requisitos funcionais rigorosos, cosmético, e padrões regulatórios nas cadeias de fornecimento globais.

Processos de Acabamento Funcional e Cosmético

Os tratamentos de superfície pós-fundição são essenciais para melhorar o desempenho e a aparência dos componentes ADC12. O alto teor de silício (9.6-12.0%) do ADC12 apresenta desafios únicos, especialmente para anodização, o que pode resultar em um tom mais escuro, acabamento menos uniforme. For applications demanding consistent color and superior protection, alternative or multi-stage strategies are employed. Our facilities in China, México, and Vietnam provide a full suite of finishing options to meet specific project requirements.

- Revestimento em pó: Provides a durable, corrosion-resistant surface ideal for components used in harsh environments, such as automotive underbodies and outdoor 5G communication enclosures.

- Anodizando: Type II sulfuric acid anodizing enhances surface hardness and wear resistance. While effective, it requires precise process control to manage the aesthetic effects of ADC12’s high silicon content.

- Pintura Molhada: Offers precise color matching and high-quality cosmetic finishes, essential for consumer-facing electronics and branded industrial equipment.

- Passivação: Um tratamento químico que melhora a resistência à corrosão formando uma camada protetora de óxido, tudo isso mantendo a aparência metálica original do material.

Verificação de integridade dimensional e de material

A verificação da integridade das peças vai além das verificações no nível da superfície. Usamos uma combinação de testes não destrutivos e metrologia para garantir que cada componente esteja em conformidade com o modelo CAD e as especificações de desempenho. Isto é especialmente crítico para peças de segurança automotiva e caixas eletrônicas seladas, onde defeitos internos ou desvios dimensionais podem levar a falhas em campo..

- CMM (Máquina de medição por coordenadas) Inspeção: Garante precisão dimensional total em relação aos dados CAD originais, verificando tolerâncias críticas, GD&Chamadas T, e posições de recursos.

- Detecção de falhas por raios X: Identifies and quantifies internal defects like porosity and shrinkage that are invisible to the naked eye. This non-destructive method is standard practice for high-reliability components.

- Teste de névoa salina: Validates the corrosion resistance of finished parts by simulating accelerated aging in a saline environment, ensuring long-term durability.

- Airtightness Testing: Confirms the seal integrity of components designed for enclosures, a mandatory test for electronics, NEV battery systems, and outdoor lighting housings.

Global Quality Systems and Compliance Protocols

Consistency is the foundation of our global manufacturing model. A single, unified quality management system governs our operations in China, México, e Vietnã. This ensures that a part produced in any of our facilities meets the exact same standards for material composition, precisão dimensional, e desempenho. Aderimos estritamente aos padrões internacionais de materiais, incluindo ASTM, EM, e JIS, fornecendo consistência verificável do material. Total conformidade com regulamentos ambientais e de segurança, como RoHS e o REACH é mantido para garantir o acesso ao mercado e a responsabilidade corporativa. Nossa IATF 16949 a certificação confirma que nossos processos atendem às rigorosas demandas da cadeia de fornecimento automotiva, um padrão de qualidade que aplicamos a todos os projetos.

Conclusão

A liga de alumínio ADC12 fornece uma combinação equilibrada de excelente moldabilidade, resistência mecânica, e condutividade térmica. Isso o torna um material confiável e econômico para componentes complexos na indústria automotiva., eletrônicos, e setores industriais. Compreender suas propriedades específicas e requisitos de processamento é fundamental para garantir qualidade e desempenho consistentes na produção em massa.

Se o seu projeto requer peças ADC12 de precisão, nossa equipe de engenharia pode revisar seu projeto quanto à capacidade de fabricação e garantir que ele atenda às suas metas de desempenho. Contate-nos para discutir suas necessidades de componentes e saber como nossas bases de produção globais na China, México, e o Vietnã podem otimizar sua cadeia de suprimentos.

Perguntas frequentes

Qual é o equivalente do ADC12?

ADC12 é um padrão japonês de liga de fundição de alumínio. Seus equivalentes internacionais diretos são a liga A383 dos EUA e a YL113 da China..

O ADC12 é bom para anodização?

Devido ao seu alto teor de silício (9.6-12.0%), ADC12 geralmente não é considerado ideal para anodização decorativa, pois isso pode resultar em um resultado não uniforme, acabamento cinza. No entanto, a liga possui naturalmente excelente resistência à corrosão e oxidação, o que pode reduzir a necessidade de tratamentos de superfície em muitas aplicações.

Quais são as propriedades mecânicas do ADC12?

Em sua condição de elenco, ADC12 exibe uma resistência à tração de 230-280 MPa, uma resistência ao escoamento de 140-170 MPa, um alongamento de 1.0-3.0%, e uma dureza Brinell de 75-100 HB. A liga mantém seu desempenho mecânico em altas e baixas temperaturas.

O ADC12 é resistente à corrosão?

Sim, ADC12 tem alta resistência à corrosão. Sua composição, particularmente o alto teor de alumínio e silício, fornece excelente proteção contra corrosão e oxidação, o que ajuda a prolongar a vida útil do produto.

Por que o silício é adicionado ao ADC12?

O silício é o principal elemento de liga no ADC12, adicionado para melhorar sua moldabilidade. O alto teor de silício (9.6-12.0%) aumenta significativamente a fluidez da liga, permitindo que o metal fundido preencha facilmente moldes complexos e de paredes finas. Também serve para reduzir o encolhimento durante a solidificação.