O papel da fundição sob pressão na redução de peso automotivo

A fundição sob pressão impulsiona a redução de peso automotivo, substituindo conjuntos pesados de aço de várias peças por peças únicas., componentes leves de alumínio ou magnésio.

Ligas de magnésio como AZ91D e AM50A têm densidades de cerca de 1,77–1,81 g/cm³, muito inferior aos materiais ferrosos tradicionais. Esta grande lacuna de densidade significa que eles podem reduzir a massa do componente em até 75% em comparação com o aço macio, que tem uma densidade de cerca 7.8 g/cm³. São escolhas ideais para vigas de painéis de instrumentos e estruturas de assentos.

Ligas de alumínio fundidas como A380 e ADC12 têm densidades próximas 2.7 g/cm³. Se essas ligas substituírem o aço, eles normalmente oferecem economia de peso de 30 a 35%. Eles também fornecem resistência superior à corrosão. É por isso que os fabricantes os utilizam amplamente em carcaças de trem de força e nós estruturais, em vez de blocos de motor e caixas de transmissão de ferro mais pesados..

Se ligas de baixa densidade forem aplicadas com técnicas de fundição de alta pressão que permitem espessuras de parede abaixo 2.0 milímetros, os resultados podem ser impressionantes. Os fabricantes podem alcançar até 50% redução de peso em peças estruturais, mantendo os padrões de segurança em colisões. Esta abordagem apoia as metas agressivas de redução de peso da indústria para veículos de combustão interna e elétricos.

Soluções estruturais de paredes finas

Fundição sob pressão de alta pressão (HPDC) está transformando o design estrutural. Permite espessuras de parede abaixo 2.0 mm e permite que os engenheiros coloquem o material apenas onde os caminhos de carga assim o exigirem. Se comparado com conjuntos de aço estampado, a diferença é clara. Esses métodos tradicionais necessitam de bitolas mais espessas de 2–3 mm e áreas sobrepostas para soldagem. HPDC oferece uma alternativa precisa e com baixo peso.

Principais vantagens de engenharia:

- Colocação precisa de materiais: HPDC minimiza o volume de metal em seções não estruturais, reduzindo efetivamente o peso sem comprometer a rigidez dos componentes.

- Desempenho crítico contra falhas: A fundição sob pressão a vácuo avançada minimiza a porosidade, permitindo o tratamento térmico T7. Isso aumenta o limite de escoamento para aplicações críticas de segurança, como torres de choque, permitindo seções transversais mais finas que absorvem efetivamente a energia do impacto.

- Consolidação de peças: O processo integra geometrias complexas em um único “tomada,” eliminando os flanges e fixadores pesados necessários em montagens de aço de várias peças. Por exemplo, soluções consolidadas de alumínio podem reduzir a espessura total da pilha para 3.6 milímetros (contra. 4.4 mm para equivalentes de aço/resina), reduzindo diretamente a tara do veículo.

Fabricação de componentes do sistema de bateria EV

Embora os grandes revestimentos do piso da bateria sejam frequentemente estampados em aço para maior eficiência de custos, a arquitetura interna crítica depende fortemente da fundição de alumínio. Ligas de alumínio como Al A380 e Al A390 são essenciais para a fabricação de componentes complexos que exigem alta condutividade térmica e tolerâncias geométricas precisas – características que o aço estampado não consegue alcançar.

Para instalações equipadas com máquinas 160T–1250T, o ponto ideal está na produção de placas finais de módulos de bateria, caixas do inversor, e suportes de refrigeração internos. Esses componentes devem dissipar o calor de forma eficiente (gerenciando temperaturas entre -5°C e 45°C) enquanto minimiza o peso. Ao contrário de aço, que requer soldagem de várias peças para formar formas complexas, o alumínio fundido permite a integração de canais de resfriamento e pontos de montagem em um único, peça leve.

Seleção de Materiais: Onde o alumínio vence

A escolha entre alumínio e aço não é apenas uma questão de custo; é uma questão de função. O aço é preferido para planos, escudos protetores resistentes ao fogo, mas o alumínio é o padrão para gerenciamento térmico e redução de peso.

| Métrica de desempenho | Fundição sob pressão de alumínio (por exemplo, ADC12, A380) | Aço de alta resistência (por exemplo, Carimbado) |

|---|---|---|

| Função Primária | Dissipação de Calor & Complexidade Estrutural | Proteção contra incêndio & Impacto Inferior |

| Flexibilidade de projeto | Alto (Integra costelas, chefes, canais) | Baixo (Limitado a formas simples) |

| Condutividade Térmica | Excelente (~100 W/m·K) | Pobre (~15-50 W/m·K) |

| Vantagem de peso | ~35% mais leve que o aço | Pesado (requer medidores mais finos) |

| Componentes de destino | Inversores, Placas finais, Suportes de resfriamento | Conchas de piso, Placas de cobertura |

Processos de fabricação de precisão e montagem à prova de vazamentos

A produção de componentes automotivos requer uma combinação de máquinas robustas e estratégias rigorosas de controle de defeitos para garantir precisão dimensional e estanqueidade à pressão.

Soluções de montagem híbrida: Entregamos mais do que apenas peças fundidas brutas. Nossas capacidades de montagem incluem a união de suportes de alumínio fundido com seções extrudadas usando soldagem de precisão e colagem adesiva, oferecendo soluções completas para sistemas de módulos de bateria e gabinetes eletrônicos.

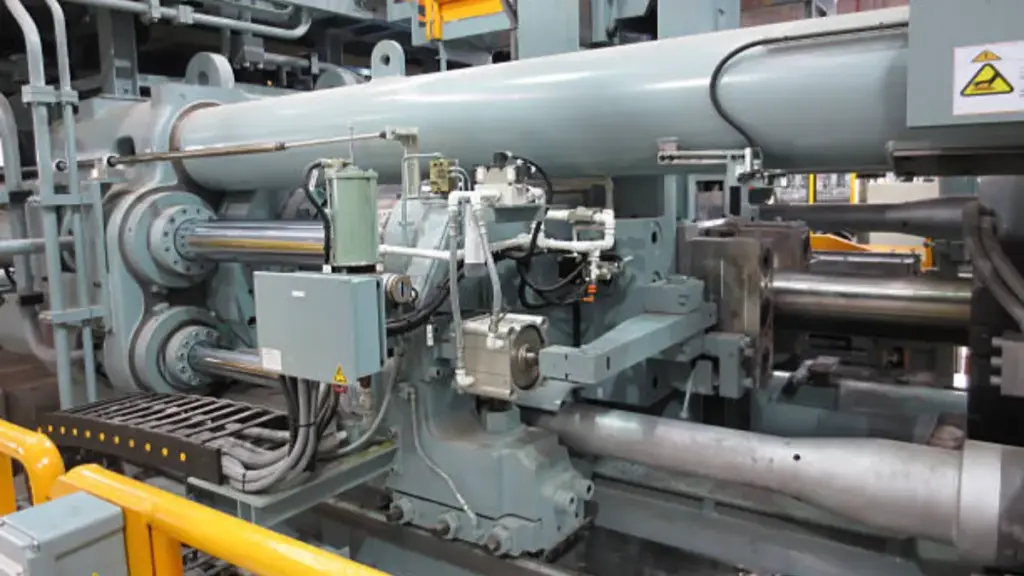

Capacidade de tonelagem otimizada (160T-1250T): Nossas instalações estão equipadas com uma variedade de máquinas de câmara fria de até 1250T. Esta capacidade foi projetada para a produção em alto volume de carcaças de trem de força, unidades de acionamento elétrico (EDU), e suportes estruturais. Ele fornece a força de travamento precisa necessária para evitar flash e garantir densidade em geometrias complexas, sem a sobrecarga excessiva de máquinas de grandes dimensões.

Análise Avançada de Fluxo: A implementação da simulação de fluxo Magmasoft e das tecnologias de assistência a vácuo minimiza o aprisionamento de gás. Isto reduz os defeitos de porosidade abaixo 0.1%, um padrão crítico para corpos de válvulas hidráulicas e carcaças de inversores refrigeradas a líquido que devem suportar altas pressões internas.

Trem de força à prova de vazamentos & Componentes Hidráulicos

Para aplicações de trem de força, como caixas de transmissão, corpos de válvulas hidráulicas, e tampas de bombas de óleo – o controle de porosidade não é apenas uma métrica. É a diferença entre uma parte funcional e uma falha do sistema. Os fabricantes utilizam células de fundição sob pressão 160T–1250T para produzir esses componentes de pressão crítica, onde os padrões da indústria normalmente exigem que os volumes de porosidade total permaneçam estritamente abaixo 3% para evitar vazamento de fluido hidráulico.

O “Parada única” Ciclo de qualidade: Da fundição à impregnação

Alcançar um desempenho de vazamento zero requer a integração do processo de fundição com etapas de pós-processamento. Em Bian Diecast, gerenciamos todo o ciclo de qualidade para garantir a integridade estrutural:

Física de Fundição Otimizada: Minimizamos a formação de defeitos na fonte controlando com precisão a fase de intensificação. Ao otimizar a velocidade do êmbolo e aplicar altas pressões de metal (60–100 MPa) durante a solidificação, comprimimos bolhas de gás para criar uma densa, estrutura não porosa essencial para circuitos hidráulicos.

CNC de precisão & Riscos de vazamento: As peças fundidas formam naturalmente uma densa “pele” que sela a microporosidade interna. No entanto, usinagem CNC de precisão - um serviço essencial nosso - corta essa pele para criar faces de vedação e carretéis de válvula. Esta etapa necessária pode expor poros microscópicos, criando possíveis caminhos de vazamento.

Solução de impregnação a vácuo: Para garantir a estanqueidade à pressão após a usinagem, oferecemos soluções de impregnação a vácuo. Este processo evacua o ar dos poros expostos e os preenche com uma resina polimérica durável. Isso veda a peça fundida permanentemente contra fluidos de transmissão de alta pressão, garantindo que os componentes usinados que entregamos sejam à prova de vazamentos e prontos para montagem.

Alumínio versus. Zinco para peças automotivas

Em Bian Diecast, operamos tanto câmara fria (160T-1250T) e câmara quente (88T-168T) máquinas, permitindo-nos combinar a liga certa para sua aplicação automotiva específica. A escolha entre Alumínio e Zinco depende fundamentalmente do tamanho do componente, ambiente térmico, e requisitos de espessura de parede.

Alumínio (ADC12, A380)

Com densidade de ~2,7 g/cm³ e ponto de fusão de ~660°C, O alumínio é a escolha indiscutível para zonas leves e de alto calor.

- Desempenho: Suporta temperaturas sob o capô que amoleceriam o zinco, tornando-o essencial para componentes de motor e e-drive.

- Aplicativo: Nossas células 1250T utilizam alumínio para caixas de ECU, tampas de transmissão, e dissipadores de calor onde a redução de peso e a dissipação térmica são críticas.

Zinco (Cargas 3, 5)

Embora mais pesado (~6,6g/cm³), O zinco oferece fluidez superior, permitindo paredes mais finas (até 0.5 milímetros) e tolerâncias mais rigorosas (±0,0015 pol./pol.) sem usinagem secundária.

- Aplicativo: Utilizamos nossas máquinas de câmara quente 88T–168T para produzir invólucros de conectores de alta precisão, caixas de sensores, e mecanismos de fechadura de porta.

- Eficiência: Os ciclos de fundição de zinco são 150–200% mais rápidos que os de alumínio, e os moldes podem durar mais 1,000,000 tiros, oferecendo economias de custos significativas para grandes volumes, peças de pequeno formato.

Elenco de matriz de vácuo

A fundição sob pressão padrão geralmente retém ar dentro do molde, criando porosidade interna que limita o desempenho mecânico de um componente. Para superar isso, Fundição sob pressão assistida por vácuo (HPDC) altera fundamentalmente o ambiente de injeção. Ao evacuar o gás da cavidade do molde milissegundos antes da injeção do metal, esta tecnologia cria um ambiente hermético que evita a retenção de ar, garantindo uma densidade, preenchimento não poroso essencial para peças automotivas de alto desempenho.

HPDC assistido por vácuo para peças tratáveis termicamente

A principal vantagem da fundição a vácuo não é apenas a redução da porosidade – é o desbloqueio dos tratamentos térmicos pós-processo. Na fundição padrão, bolhas de gás presas se expandem e causam bolhas na superfície quando as peças são aquecidas. A assistência a vácuo reduz o conteúdo de gás a níveis próximos de zero, permitindo que componentes de alumínio sejam submetidos com segurança ao tratamento térmico T6 ou T7.

Principais benefícios de engenharia:

- Integridade Estrutural: Fundições a vácuo tratadas termicamente alcançam resistência ao escoamento e alongamento significativamente maiores. Isso os torna adequados para aplicações críticas de segurança “nós de falha” como torres suspensas, chassis auxiliares, e pilares do corpo, onde o material deve absorver a energia do impacto sem fraturar.

- Soldabilidade: A ausência de bolsas de gás permite que essas peças fundidas sejam soldadas a outros corpos em branco (Banco) estruturas (por exemplo, extrusões de alumínio ou painéis de aço) sem criar porosidade, juntas de solda fracas.

- Monitoramento em tempo real: Sistemas avançados de vácuo integram sensores diretamente dentro da matriz para monitorar os níveis de evacuação em tempo real. Esses sensores acionam válvulas para vedar a cavidade instantaneamente, garantindo que a pressão de vácuo consistente seja mantida para cada disparo, garantindo a estabilidade do processo para produção em massa.

Garantia de qualidade: Além da IATF 16949 Certificação

EnquantoIATF 16949:2016 certificação é a base para fornecedores automotivos, a verdadeira garantia de qualidade vai além das auditorias de conformidade. Requer uma atitude proativa, abordagem baseada em risco para evitar defeitos antes que eles cheguem à linha de montagem. Nas nossas instalações, integramos controles de processo rigorosos com metrologia avançada para garantir que cada componente atenda aos rigorosos padrões dimensionais e de segurança dos OEMs.

O 3 Pilares da Prevenção de Defeitos

Em vez de confiar apenas na inspeção final, implementamos um sistema de defesa de qualidade em camadas durante todo o ciclo de produção:

- Integridade Material & Rastreabilidade: A qualidade começa com o derretimento. Utilizamos espectrômetros de emissão óptica para verificar a composição química de cada lote de liga (ADC12, A380) antes de lançar. Além disso, a tecnologia de marcação a laser é aplicada a cada componente, criando um identificador exclusivo permanente que rastreia a peça até sua data de produção específica, parâmetro de máquina, e lote de matéria-prima.

- Monitoramento em processo & Detecção: Para detectar defeitos internos invisíveis a olho nu, empregamos inspeção por raios X em tempo real. Este teste não destrutivo (END) é fundamental para validar a densidade de peças de segurança, como componentes de freio e suportes, garantir que nenhuma porosidade oculta comprometa a resistência estrutural.

- Precisão Dimensional: Para peças usinadas complexas, utilizamos máquinas de medição por coordenadas totalmente automatizadas (CMM). Esses sistemas verificam tolerâncias geométricas (GD&T) até o nível do mícron, garantindo que recursos críticos, como furos de rolamento e superfícies de montagem, correspondam perfeitamente ao modelo CAD.

Resiliência da cadeia de suprimentos de manufatura global

Além da nossa engenharia de precisão, Bian Diecast oferece segurança estratégica da cadeia de suprimentos por meio da fabricação Dual-Shore. Com operações estabelecidas em ambos China e México, oferecemos opções de produção flexíveis que equilibram a eficiência de custos com vantagens de nearshoring. Esta presença global permite que os clientes norte-americanos mitiguem os riscos tarifários e reduzam os prazos de entrega, garantindo que seus componentes automotivos sejam entregues no prazo, independentemente das flutuações do comércio global.

Perguntas frequentes

Qual é o nível de porosidade padrão para peças automotivas fundidas sob pressão?

Para superfícies críticas de suporte de tensão e vedação, padrões da indústria como ASTM E505 normalmente limitam a porosidade a ≤ 0,5–1,0 mm de diâmetro, com poros em forma de corrente estritamente proibidos. As áreas funcionais gerais podem aceitar poros de até 1.5 milímetros (Nível ASTM E446 2+), mas os componentes do trem de força geralmente exigem fundição a vácuo para garantir que a densidade atenda a essas especificações rigorosas.

Por que o alumínio é o material preferido para caixas de baterias EV?

O alumínio oferece um 40% redução de peso em comparação com o aço, que amplia diretamente o alcance do veículo elétrico. Além da leveza, sua alta condutividade térmica gerencia o calor durante o carregamento rápido, e ligas avançadas da série 6xxx (300-360 Limite de escoamento em MPa) fornecer a proteção estrutural necessária contra colisões para baterias.

Qual é a principal diferença entre as ligas A380 e ADC12?

A380 (Padrão dos EUA) é escolhido para peças de alta carga, como suportes de motor, porque seu maior teor de cobre (3-4%) fornece dureza e resistência superiores. ADC12 (Padrão japonês) apresenta maior teor de silício (até 12%), oferecendo melhor fluidez e resistência à corrosão, tornando-o ideal para complexos, caixas eletrônicas de paredes finas.

Como a fundição a vácuo melhora os componentes automotivos?

A fundição a vácuo remove o ar do molde antes da injeção, reduzindo a porosidade do gás a níveis próximos de zero. Esta integridade estrutural permite que as peças sejam submetidas ao tratamento térmico T6 e à soldagem sem formação de bolhas, o que é essencial para componentes críticos de segurança, como torres de suspensão e caixas de transmissão.

Quanto tempo normalmente duram os moldes de fundição sob pressão automotivos?

Os moldes de fundição sob pressão de alumínio geralmente têm uma vida útil de 80,000 para 150,000 tiros, com 100,000 ciclos sendo o alvo de projeto padrão para produção em massa. Em contraste, moldes de zinco operam em temperaturas mais baixas e muitas vezes podem exceder 500,000 para 1,000,000 ciclos.

Qual é o maior fator de custo para fundição sob pressão automotiva?

A amortização de ferramentas é o principal fator de custo, muitas vezes adicionando ao redor $1.50 por kg (aproximadamente 15-20% do custo total da peça) mais de 200.000 ciclos de vida do molde. Geometrias complexas de peças aumentam significativamente os custos de ferramentas, tornando o volume de produção um fator crítico na amortização do investimento inicial.