Você está lutando com qualidade inconsistente, produção lenta, ou altos custos em fundição de alumínio? Essas questões podem impactar seriamente o sucesso do seu projeto.

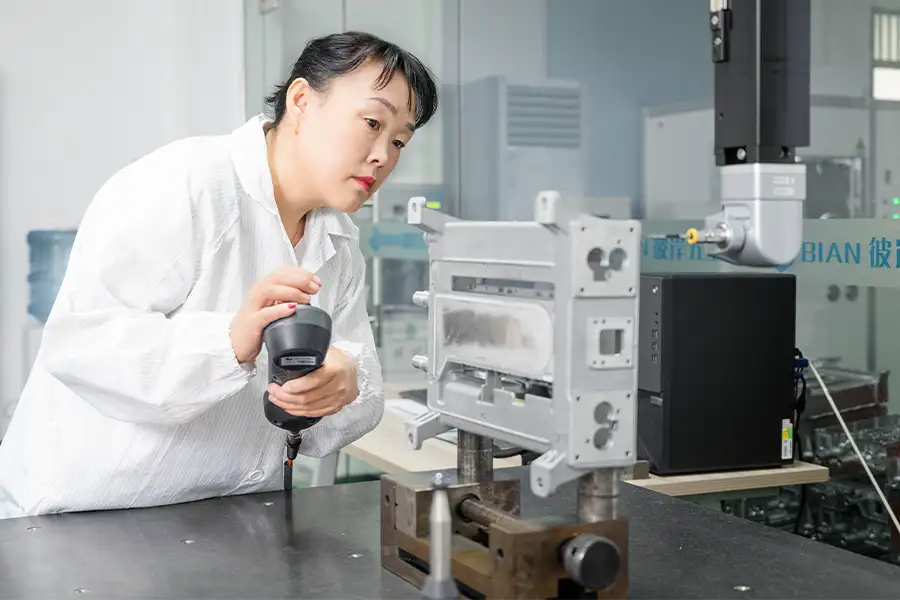

Bian Diecast, com mais de uma década de experiência em Foshan, China, é especialista em enfrentar esses desafios. Nosso design de molde de última geração e métodos de produção eficientes são projetados para aumentar a precisão, acelerar a fabricação, e reduzir custos.

Podemos fazer a diferença para você? Descubra como Bian Diecast pode ajudar a resolver seus problemas de fundição e levar seus projetos para o próximo nível.

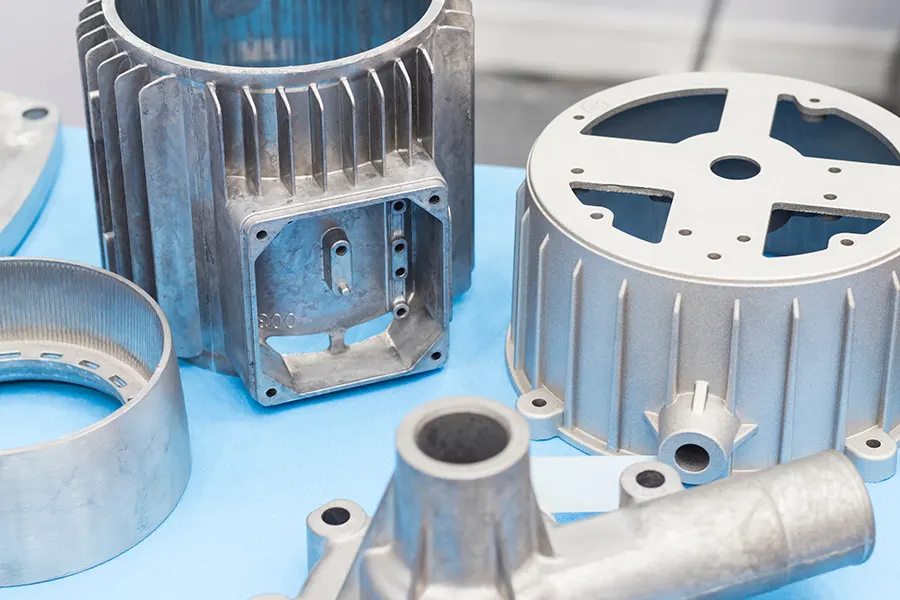

O que é fundição sob pressão de alumínio

Fundição em alumínio é um processo de fabricação de peças metálicas. Existem seis etapas principais de como uma peça ou componente fundido é feito:

- Projeto de molde

- Preparação de elenco

- Injeção

- Resfriamento e solidificação

- Desmoldagem/remoção

- Usinagem CNC/tratamento de superfície

Primeiro, preparamos um molde de aço com o formato da peça desejada. Então, o alumínio é aquecido até o estado líquido e injetado no molde.

Usamos alta pressão de injeção para garantir que o alumínio preencha todos os detalhes do molde. O alumínio esfria e solidifica rapidamente dentro do molde.

Uma vez resfriado, o molde é aberto, e a parte de alumínio é removida. Próximo, cortamos qualquer excesso de alumínio e inspecionamos a qualidade da peça.

Finalmente, tratamentos adicionais como pintura ou revestimento podem ser aplicados se necessário. Todo esse processo produz com eficiência peças com formatos complexos e alta precisão.

Simplificando, fundição sob pressão de alumínio é um método de fabricação de peças metálicas por meio da injeção de ligas de alumínio derretidas em moldes de aço..

A importância do projeto de molde na fundição sob pressão de alumínio

Cada passo é importante, mas a importância do projeto do molde de fundição de alumínio não pode ser exagerada. Porque impacta diretamente na qualidade, eficiência de produção, e custo de peças fundidas de alumínio.

Um molde bem projetado garante peças precisas e suaves, preenchendo todos os detalhes uniformemente. Um design deficiente pode causar defeitos como bolhas e enchimento irregular.

A otimização do projeto do molde melhora a eficiência da produção, melhorando os sistemas de passagem e resfriamento, reduzindo os tempos de ciclo, e minimizando defeitos. Também prolonga a vida útil do molde, reduzindo custos de manutenção.

Resumindo, um bom design de molde garante peças de alta qualidade e produção eficiente, tornando-o essencial para uma fundição sob pressão de alumínio bem-sucedida.

A história do projeto de moldes para fundição sob pressão de alumínio

A história do projeto de moldes de fundição de alumínio mostra como a tecnologia avançou ao longo do tempo.

Isto começou com moldes básicos de areia e pedra usados em tempos antigos. Durante a Revolução Industrial, design de molde melhorado com produção mecanizada e materiais mais fortes como aço. No início do século 20, projeto auxiliado por computador (cafajeste) software revolucionou o campo, tornando o projeto do molde muito mais preciso e eficiente. Hoje, o design de moldes usa simulações avançadas e impressão 3D para refinar e testar protótipos. Olhando para frente, tecnologias emergentes como a Internet das Coisas (IoT) e inteligência artificial (IA) estão definidos para promover ainda mais a precisão e a eficiência.

Geral, esses avanços melhoraram muito os processos de fabricação e a qualidade do produto.

Como otimizar o processo de projeto de molde de fundição de alumínio

Para otimizar o processo de projeto de molde de fundição de alumínio, você pode se concentrar em melhorar várias áreas importantes:

1. Entenda os requisitos:

Abordagem Atual: Geralmente, a análise de requisitos básicos é feita.

Otimização: Comece com uma análise detalhada e reúna todas as informações necessárias antecipadamente. Use modelagem e simulações 3D para testar suas ideias e detectar problemas antes de iniciar a produção real.

2. Estágio de projeto:

Abordagem Atual: Os projetos são criados e revisados manualmente.

Otimização: Use software CAD e CAE para projetar e testar moldes. Simule o desempenho do molde com diferentes configurações de abertura e resfriamento para corrigir possíveis problemas antecipadamente.

3. Fabricação:

Abordagem Atual: Os moldes geralmente são feitos com métodos manuais, que pode precisar de vários ajustes.

Otimização: Mude para máquinas CNC para fabricação precisa de moldes. Considere usar a impressão 3D em protótipos para testar e refinar rapidamente os projetos antes da produção final.

4. Teste e Validação:

Abordagem Atual: Execuções de teste são usadas para testar e ajustar moldes.

Otimização: Faça mais testes virtuais durante a fase de design para reduzir os testes físicos. Verifique minuciosamente o desempenho do molde com testes de pressão e resfriamento para garantir que ele atenda aos padrões.

5. Produção e Manutenção:

Abordagem Atual: Siga rotinas de manutenção padrão.

Otimização: Configure um cronograma de manutenção detalhado e use sensores para monitorar as condições do molde em tempo real. Analise dados para prever quando a manutenção será necessária, minimizando o tempo de inatividade e prolongando a vida útil do molde.

Ao focar nessas etapas, você pode tornar o processo de design do molde mais preciso, eficiente, e econômico, levando a produtos de melhor qualidade e produção mais suave.

As considerações no projeto de moldes de fundição sob pressão de alumínio

Ao projetar moldes de extrusão de alumínio, gerenciamento de projetos de moldes envolve várias considerações críticas para garantir desempenho e qualidade ideais. Aqui está uma análise dos principais fatores:

Definindo Requisitos

Em primeiro lugar, é fundamental definir as dimensões do produto, tolerâncias, e requisitos de desempenho. Ao especificar claramente esses parâmetros, você garante que o molde atenderá efetivamente às demandas do uso final.

Seleção de Materiais

Próximo, seleção de materiais é vital, o que significa selecionar a liga de alumínio apropriada. A escolha da liga afeta o processo de extrusão e a resistência do produto final, resistência à corrosão, e condutividade térmica. Por isso, é importante escolher um material que se alinhe às necessidades do produto.

Design de matriz

Design de perfil

Passando para o design da matriz, crie um perfil que corresponda ao formato da seção transversal desejada da extrusão. Isso garante que o material flua de maneira suave e consistente através da matriz.

Sistema de resfriamento

Adicionalmente, integrar um sistema de refrigeração eficiente. O resfriamento adequado ajuda a manter a temperatura da matriz, garantindo qualidade consistente do produto e dimensões precisas.

Tamanho e temperatura do boleto

Além disso, selecione o tamanho e a temperatura apropriados do tarugo para o processo de extrusão. Esta escolha é crucial para alcançar um fluxo uniforme de material e propriedades de extrusão ideais.

Análise de Fluxo

Posteriormente, conduzir uma análise de fluxo para prever como o alumínio fundido se comportará durante a extrusão. Esta análise ajuda a identificar possíveis problemas, como bloqueio de matriz ou fluxo irregular, permitindo ajustes de design necessários.

Ventilação

Além disso, incorporar ventilação adequada no projeto do molde. A ventilação adequada é essencial para liberar gases e prevenir defeitos como vazios ou inclusões, garantindo o fluxo suave do material através da matriz.

Ferramentas e Fabricação

Adicionalmente, garantir que o projeto do molde seja viável para fabricação. Considere as capacidades do seu equipamento de ferramentas e a precisão necessária para as características da matriz para evitar quaisquer desafios de produção.

Protótipo e Teste

Assim que o design estiver concluído, criar um protótipo de matriz e realizar extrusões de teste. O teste é uma etapa crítica para avaliar o desempenho da matriz e identificar quaisquer falhas de projeto antes de iniciar a produção em grande escala.

Manutenção e Longevidade

Finalmente, projete o molde com a manutenção em mente. Inclui recursos que facilitam a limpeza e substituição de peças, e escolha materiais duráveis que possam suportar as altas pressões e temperaturas do processo de extrusão.

Bian Diecast e projeto de molde de fundição sob pressão de alumínio

Bian Diecast é uma empresa líder em fundição de alumínio com sede no distrito de Nanhai, Cidade de Foshan, China. Com mais de dez anos no setor, fornecemos serviços de primeira linha, incluindo design de moldes, fundição sob pressão, Usinagem CNC, e acabamento superficial.

Nossas instalações modernas e equipe qualificada são dedicadas a fornecer soluções de alta qualidade para vários setores, como automotivo, iluminação, eletrônicos, mobília, e construção.

O projeto de moldes para fundição sob pressão de alumínio na Bian Diecast se concentra em fazer moldes que sejam práticos e econômicos. Usamos nosso excelente design para capacidade de fabricação (DFM) técnicas para garantir que nossos moldes se ajustem ao formato exato da sua peça e funcionem com eficiência.

- O que é DFM?

DFM, ou Design para Fabricação, é um conceito usado em engenharia e design de produto. Significa projetar um produto de uma forma que torne sua fabricação mais fácil e barata.. Então, DFM envolve a criação de designs de produtos que levam em conta como o produto será feito.

A fim de otimizar o processo de produção de peças fundidas de alumínio, os seguintes objetivos serão direcionados:

- Projete para usar a menor quantidade de alumínio necessária.

- Certifique-se de que as peças saiam da matriz suavemente.

- Otimize o resfriamento para acelerar o processo de solidificação.

- Projete peças para exigir processamento pós-fundição mínimo.

- Garantir que o produto final tenha o desempenho necessário em sua aplicação.

Conclusão

A fundição sob pressão de alumínio tem tudo a ver com a criação de peças metálicas precisas, e acertar o projeto do molde é crucial. Um bom design de molde aumenta a precisão, acelera a produção, e corta custos.

Em Bian Diecast, temos mais de dez anos de experiência na fabricação de moldes e serviços de fundição de alta qualidade. Nossas ferramentas e técnicas avançadas garantem que suas peças saiam perfeitamente.

Quer melhorar seu processo de casting? Entre em contato com Bian Diecast hoje e veja como podemos ajudar a dar vida às suas ideias!