A decisão de fundição versus usinagem costuma ser o fator mais crítico que determina a lucratividade de um projeto, definir um rumo que pode levar a um dimensionamento eficiente ou a estouros orçamentários paralisantes. Uma escolha incorreta no início do estágio de design pode prendê-lo a custos dispendiosos., ferramentas inflexíveis para uma peça de alto volume, ou sobrecarregar você com um custo por unidade que torna a produção insustentável. Esta não é apenas uma comparação técnica; é uma análise fundamental da economia de produção e do risco da cadeia de suprimentos.

Este guia fornece um procedimento operacional padrão para avaliar ambos os processos. Vamos quebrar as estruturas de custos, comparando o investimento inicial em ferramentas com os custos variáveis de materiais e tempos de ciclo. Também examinaremos como geometrias de projeto específicas, como cavidades internas e tolerâncias rígidas, determinam o caminho de fabricação ideal, e analisar as compensações de desempenho em integridade estrutural e acabamento superficial.

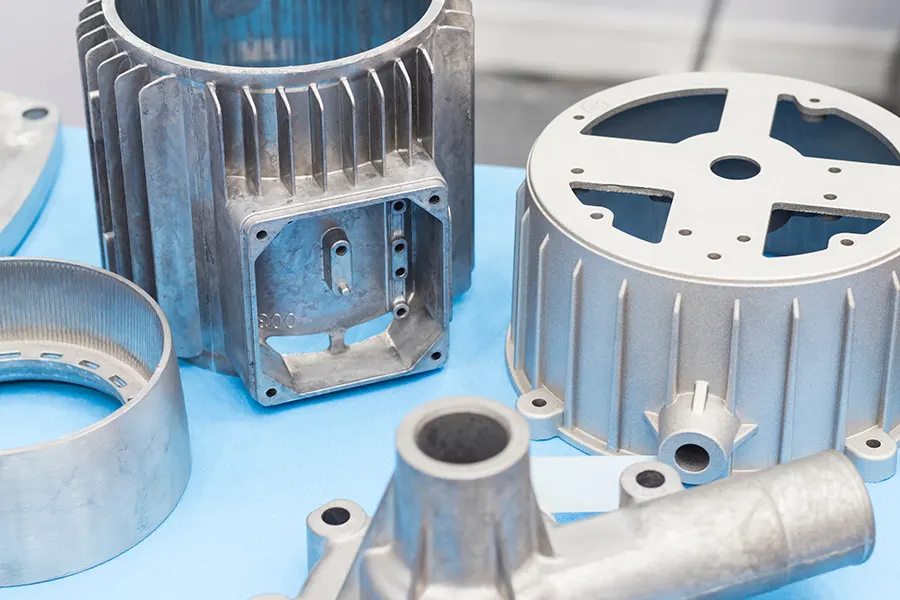

Subtrativo vs.. Fabricação Formativa

A seleção do processo de fabricação correto depende do compromisso entre ferramentas de precisão para baixos volumes e modelagem econômica para produção em massa, uma decisão que define o custo final de uma peça.

Métodos subtrativos para ferramentas de precisão

A fabricação subtrativa funciona removendo sistematicamente o material de um bloco sólido para obter uma forma final. O processo mais comum, Usinagem CNC, usa ferramentas de corte controladas por computador para obter alta precisão dimensional e acabamentos superficiais superiores. Esta precisão é essencial para criar moldes e matrizes de aço endurecido necessários para processos formativos como fundição sob pressão.. Os métodos subtrativos são a escolha certa para protótipos e execuções de produção de volume médio, normalmente variando de 10 para 10,000 unidades, onde os custos iniciais com ferramentas devem ser minimizados.

Métodos formativos para eficiência de custos de alto volume

A fabricação formativa molda materiais como alumínio fundido ou zinco em um formato quase final desejado, despejando-os em uma cavidade de molde. Este processo, exemplificado pela fundição sob pressão, é projetado para repetibilidade e desperdício mínimo de material. Embora o investimento inicial em ferramentas seja significativo, o custo por unidade cai drasticamente quando a produção começa. Isto torna os métodos formativos a escolha mais econômica para produção em massa que exceda 10,000 unidades, proporcionando alta repetibilidade e o menor custo unitário possível.

Abordagem Híbrida em Cadeias de Fornecimento Modernas

Um moderno, cadeia de suprimentos resiliente raramente depende de um único método. A abordagem híbrida combina os pontos fortes de ambos os tipos de produção. Ele usa fabricação subtrativa (Usinagem CNC) para criar altamente preciso, ferramentas e moldes duráveis. Então, usa essas ferramentas em um processo formativo (fundição sob pressão) para produzir em massa as peças finais de forma eficiente. Esta estratégia, central para o nosso “China + 2” modelo, nos permite desenvolver ferramentas econômicas em nossa China R&Centro D e depois transferi-lo para o Vietnã ou México para produção em massa com vantagens tarifárias. Otimiza todo o ciclo de vida da fabricação, da precisão inicial ao custo final da peça.

Análise de custos: Investimento em ferramentas vs.. Preço por unidade

Compreender o equilíbrio entre um investimento único em ferramentas e o preço contínuo por unidade é fundamental para calcular a verdadeira relação custo-benefício da fabricação em grandes volumes.

Investimento inicial em ferramentas: Desenvolvimento de Moldes Baseado na China

Centralizamos todo o desenvolvimento de ferramentas em nossas instalações na China para capitalizar a engenharia econômica e os recursos de prototipagem rápida. Este é um caso único, 100% investimento pré-pago com um lead time típico de 25-35 dias para produzir um molde pronto para produção. O custo fixo do ferramental é então amortizado sobre o volume total de produção, um fator-chave que impacta diretamente o ponto de equilíbrio do projeto. Assim que o molde for pago, pertence ao cliente, e o principal fator de custo muda para o preço por unidade.

Fatores que influenciam o preço de produção por unidade

O preço por unidade é determinado por três custos variáveis principais. Primeiro é a matéria-prima, selecionado com base nos requisitos mecânicos e térmicos do componente; escolhas comuns incluem ligas de alumínio como ADC12 e A380, ligas de zinco Zamak 3/5, ou magnésio AZ91D. Em segundo lugar estão os custos para quaisquer operações secundárias, como usinagem CNC de precisão para tolerâncias críticas, acabamento de superfície como revestimento em pó ou anodização, e subconjunto leve. Finalmente, as despesas gerais operacionais variam entre nossas bases de fabricação na China, Vietnã, e México, o que afeta o custo unitário final dependendo do local de produção escolhido.

Impacto do volume de produção no custo total

O volume de produção é o fator mais importante na redução do custo efetivo por unidade. Embora a fundição sob pressão exija um investimento inicial significativo em ferramentas, its per-unit cost is substantially lower than CNC machining, making it far more economical for mass production. We recommend volumes of 5,000 units or more when producing in Vietnam or Mexico, as this scale is necessary to properly amortize cross-border operational and logistics costs. These Minimum Order Quantity (Quantidade mínima) levels ensure that the total landed cost remains competitive, offsetting the fixed expenses associated with international production and shipping.

Tariff and Logistics Impact on Final Landed Cost

Our tri-base manufacturing model allows for the strategic selection of a production base to mitigate or completely eliminate import tariffs for specific markets. For clients targeting the United States, producing in Vietnam or Mexico provides a clear path to tariff avoidance. O custo final de desembarque inclui não apenas o preço unitário, mas também o frete marítimo, desembaraço alfandegário, e deveres. Otimizamos ativamente esses custos utilizando Certificados de Origem (por exemplo, Formulário E/B do Vietnã) para alavancar acordos de livre comércio. Adicionalmente, a vantagem de nearshoring de nossas instalações no México reduz os tempos de trânsito e o risco logístico para nossos parceiros norte-americanos.

IATF 16949 Fundição sob pressão para componentes perfeitos

Projeto & Complexidade: Geometrias que ditam o processo

A geometria de uma peça determina o caminho de fabricação, forçando uma escolha entre a eficiência de alto volume da fundição e a precisão crítica da usinagem CNC.

Projetos formativos para produção de alto volume

Uma abordagem formativa primeiro trata a fundição sob pressão como o principal impulsionador da fabricação desde o estágio inicial do projeto. Este método prioriza recursos que são inerentemente eficientes para transmitir, como paredes finas e uniformes, costelas estruturais complexas, e saliências de montagem integradas. O objetivo é produzir uma peça com formato quase perfeito diretamente da matriz, o que reduz drasticamente ou elimina a necessidade de usinagem secundária. Esta estratégia é o caminho mais direto para reduzir os custos unitários para pedidos de grande volume (tipicamente 10,000+ unidades) e é uma prática padrão para ligas comuns como alumínio (ADC12, A380) e Zinco (Série de cargas) em nossas instalações globais.

Acabamento Subtrativo para Tolerâncias Críticas

A fundição sob pressão por si só não consegue atender às tolerâncias geométricas mais rígidas exigidas para muitas aplicações. Acabamento subtrativo, especificamente usinagem CNC multieixos, é essencial para criar recursos além dos limites do processo de fundição. Isso inclui superfícies de encaixe de precisão, furos roscados, e furos que exigem ajustes apertados. Esta etapa pós-fundição garante que os componentes atendam à precisão dimensional verificada pelo CMM, um requisito obrigatório para IATF 16949 peças automotivas certificadas. Aplicamos esse processo tanto na fase de prototipagem rápida em nossa unidade China R&Centro D e para refinamento final na produção em massa em todos os locais.

Abordagem Híbrida para Precisão com Custo Otimizado

A abordagem híbrida é o padrão para a fabricação moderna de precisão, combinando os pontos fortes dos métodos formativos e subtrativos. Começamos criando um custo-benefício, blank fundido sob pressão com formato quase perfeito que captura a geometria complexa da peça. Então, a usinagem CNC direcionada é aplicada apenas às superfícies e recursos específicos que exigem alta precisão. Este fluxo de trabalho integrado equilibra a velocidade de fundição com a precisão da usinagem, proporcionando um equilíbrio otimizado entre custo e desempenho. Este é o método ideal para peças como gabinetes de comunicação 5G, que exigem aletas fundidas complexas para dissipação de calor juntamente com interfaces usinadas com precisão para vedação e montagem.

Batalha de desempenho: Tolerâncias, Força, e acabamento superficial

A viabilidade real de um componente é definida pela sua precisão dimensional, resistência dos materiais, e integridade da superfície – fatores determinados muito antes do início da produção.

Precisão Dimensional e Consistência Global

Alcançar precisão repetível em uma cadeia de suprimentos global não é negociável. Nossa IATF unificada 16949 sistema de gestão de qualidade garante que uma peça fundida na China, México, ou o Vietnã atende a especificações de tolerância idênticas. Isso elimina a variabilidade regional, fornecendo uma experiência de montagem consistente para suas linhas de produção. Verificamos a integridade de cada peça em relação aos dados CAD originais da ferramenta usando protocolos de inspeção rigorosos. CMM (Máquina de medição por coordenadas) inspeções dimensionais completas confirmam a precisão geométrica, enquanto a detecção de falhas por raios X identifica qualquer porosidade interna ou defeitos que possam comprometer a resistência estrutural.

Seleção de materiais para propriedades mecânicas

A escolha da liga determina diretamente as características de desempenho de uma peça. Trabalhamos com um conjunto básico de alta resistência, ligas de alto desempenho para atender demandas específicas de engenharia. Nossas seleções principais incluem Alumínio (ADC12, A380), Zinco (Cargas 3, Cargas 5), e magnésio (AZ91D), tudo em conformidade com ASTM, EM, e padrões JIS para consistência global de materiais. Esses materiais não são escolhidos arbitrariamente; eles são projetados para funções específicas, como a alta condutividade térmica necessária para dissipadores de calor, a blindagem EMI necessária para gabinetes de comunicação 5G, ou a resistência estrutural leve, essencial para componentes automotivos e aeroespaciais.

Acabamento de superfície funcional e cosmético

Embora a fundição sob pressão produza uma peça com formato quase perfeito, o acabamento da superfície fornece propriedades funcionais e estéticas críticas. Um acabamento adequado é a primeira linha de defesa contra fatores ambientais e desgaste. Nossas capacidades internas cobrem todo o espectro de processos de acabamento, garantindo controle total sobre qualidade e prazos de entrega. Cada acabamento é selecionado para atender aos requisitos específicos da aplicação, desde aumentar a resistência à corrosão para gabinetes de iluminação externa até fornecer um durável, superfície cosmética para produtos eletrônicos de consumo. A durabilidade é verificada através de testes sistemáticos de névoa salina para confirmar o desempenho a longo prazo em condições adversas.

- Revestimento em pó

- Pintura Molhada

- Chapeamento (por exemplo, Cromo, Níquel)

- Anodizando

- Passivação

Seleção de Materiais & Sustentabilidade

A seleção adequada da liga afeta diretamente o desempenho do componente, acesso ao mercado global, e responsabilidade ambiental, tornando-o um elemento fundamental de uma estratégia eficaz de design e fabricação de produtos.

Ligas principais e padrões internacionais

Padronizamos nossas ligas primárias em todas as instalações globais para garantir resultados previsíveis, resultados repetíveis. Nossa seleção principal inclui alumínio (ADC12, A380, AlSi12), Zinco (Cargas 3, Cargas 5), e magnésio (AZ91D). A consistência do material não é deixada ao acaso; se uma peça é produzida na China, México, ou Vietnã, adere estritamente à ASTM, EM, e padrões JIS. Este protocolo unificado de materiais elimina a variabilidade regional e garante que os componentes atendam às especificações de engenharia precisas, independentemente de sua origem.

Propriedades funcionais para aplicativos de destino

A seleção de materiais é orientada para um propósito, alinhado com as demandas específicas da aplicação de uso final. As ligas de alumínio são escolhidas pela sua excepcional condutividade térmica, uma propriedade crítica para o gerenciamento de calor em veículos de nova energia (NEV) sistemas de trem de força e gabinetes de iluminação LED de alto rendimento. Esses materiais também fornecem blindagem EMI inerente e altas relações resistência-peso, tornando-os ideais para proteger componentes eletrônicos sensíveis em estações base de comunicação 5G e para construir dispositivos duráveis, componentes leves para automação industrial.

Conformidade Ambiental e Material

Operar uma área de produção global exige um compromisso rigoroso com a gestão ambiental e a conformidade regulatória. Todas as nossas bases de produção são gerenciadas sob a ISO 14001 sistema de gestão ambiental, garantindo práticas operacionais responsáveis. Também garantimos total conformidade do material com as diretivas RoHS e REACH. Esta restrição proativa de substâncias perigosas é essencial para obter e manter o acesso aos principais mercados internacionais, particularmente na América do Norte e na União Europeia.

Prazos de entrega: Início Instantâneo vs.. Tempos de espera de ferramentas

A análise do lead time separa o atraso único da ferramenta do repetível, ciclo de produção em massa mais rápido, o que é fundamental para um planejamento preciso da cadeia de suprimentos.

Desenvolvimento inicial de ferramentas & Fase NPI (25-35 Dias)

A introdução do novo produto (INP) O processo para qualquer novo componente personalizado começa com uma configuração única de ferramentas. Esta fase crítica inclui a criação do molde e a inspeção do primeiro artigo (FAI), tudo concluído em nosso R central&Centro D na China. Este investimento inicial em tempo, tipicamente 25 para 35 dias, é necessário antes que a produção em massa possa começar para qualquer novo projeto de peça.

Ciclo de produção em massa padrão (4-6 Semanas)

Depois que o ferramental for aprovado, o prazo de fabricação padrão é 4 para 6 semanas. Este ciclo começa após o recebimento de um pedido de compra e é executado nas instalações globais selecionadas na China, Vietnã, ou México. O prazo cobre todo o fluxo operacional, desde a aquisição de matérias-primas como alumínio ADC12 ou A380 até fundição sob pressão, acabamento, e embalagem final para envio.

Prontidão de produção para pedidos repetidos

Para todos os lotes de produção subsequentes de uma peça existente, o inicial 25-35 a espera diária pelas ferramentas é completamente eliminada. Com o molde validado pronto para uso, a fabricação pode ser programada imediatamente em relação a um novo pedido de compra. Isso cria um fluxo de trabalho direto para produção, garantindo prazos de entrega mais rápidos e previsíveis para negócios repetidos.

A Estratégia Híbrida: Fundições Usinadas de Precisão

Este modelo híbrido combina a velocidade da fundição de alto volume com as tolerâncias restritas da usinagem CNC, criando complexo, peças econômicas sem sacrificar a precisão.

Combinando Processos Formativos e Subtrativos

As estratégias de fabricação mais eficazes combinam métodos formativos e subtrativos. Usamos fundição sob pressão (um processo formativo) para produzir a peça inicial com formato quase final. Esta abordagem é otimizada para velocidade e eficiência de material, especialmente para geometrias complexas em grandes volumes de alumínio, zinco, ou ligas de magnésio. Depois de lançar, empregamos usinagem CNC multieixos (um processo subtrativo) para operações secundárias. Esta etapa é crítica para adicionar recursos e alcançar tolerâncias que a fundição por si só não consegue oferecer. Este processo integrado equilibra a economia de custos unitários da fundição com a alta precisão dimensional da usinagem de precisão, entregando um componente final superior.

Alcançando tolerâncias críticas em componentes fundidos

A usinagem CNC secundária não é uma reflexão tardia; é uma etapa planejada para atender a requisitos funcionais rigorosos. Usinamos pontos de montagem críticos, superfícies de contato, e furos para satisfazer dimensionamento e tolerâncias geométricas exigentes (GD&T) especificações. Isso garante precisão absoluta para recursos como superfícies de vedação herméticas em gabinetes de comunicação 5G ou interfaces de rolamento em sistemas de trem de força automotivos. Embora a fundição normalmente produza tolerâncias mais amplas (IT12 ou superior), nossos centros de usinagem alcançam consistentemente classes mais precisas necessárias para ajustes precisos. Para garantir a conformidade, cada peça fundida usinada passa por uma inspeção dimensional completa usando uma máquina de medição por coordenadas (CMM) protocolos e detecção de falhas por raios X antes do envio.

Fluxo de trabalho integrado desde a fundição até a peça final

Uma cadeia de abastecimento fragmentada introduz riscos e atrasos. Nosso modelo completo agiliza a produção gerenciando o projeto de ferramentas, fundição sob pressão, e usinagem CNC em um único, sistema unificado de gestão da qualidade certificado pela IATF 16949. Essa integração vertical elimina as transferências logísticas e as discrepâncias de qualidade que ocorrem entre fundições e oficinas mecânicas separadas.. O resultado são prazos de entrega mais curtos e melhor controle do processo. Este padrão consistente é aplicado em todas as nossas bases de produção na China, México, e Vietnã, garantindo que uma peça produzida em qualquer instalação atenderá exatamente às mesmas especificações e padrões de qualidade.

Conclusão

Escolher entre fundição e usinagem é uma decisão estratégica orientada pelo volume de produção, complexidade da peça, e metas de custo de longo prazo. Embora a usinagem CNC ofereça velocidade e precisão para protótipos e execuções de baixo volume, a fundição oferece economia significativa e liberdade geométrica em escala. Uma estratégia híbrida, onde as peças fundidas são usinadas com precisão, muitas vezes oferece o equilíbrio ideal de ambos os mundos.

Ao avaliar seu próximo projeto, nossa equipe de engenharia pode analisar seu projeto quanto à capacidade de fabricação e recomendar o caminho de produção mais eficaz. Contate-nos para encontrar o equilíbrio certo entre investimento em ferramentas, preço por unidade, e uma estratégia de cadeia de fornecimento global adaptada às suas necessidades.

Perguntas frequentes

A fundição é mais barata que a usinagem?

A fundição é geralmente mais barata do que a usinagem para produção em alto volume, especificamente para quantidades acima 10,000 unidades. A natureza formativa da fundição permite custos unitários reduzidos em escala, tornando-o o líder em custos nessa faixa, enquanto a usinagem é mais econômica para produção de volume médio.

Em que quantidade devo passar da usinagem para a fundição?

De acordo com dados de mercado, o típico ponto de mudança da usinagem para a fundição ocorre quando o volume de produção excede 10,000 unidades. A usinagem é o processo dominante para execuções de volume médio (10-10,000 unidades), após o que a fundição se torna a solução mais econômica.

O alumínio usinado é mais forte que o alumínio fundido?

O conteúdo de pesquisa fornecido concentra-se nos volumes de fabricação, relação custo-benefício, e tendências de processo. Ele não contém dados específicos sobre propriedades do material, como a resistência relativa do alumínio usinado versus alumínio fundido..

Você pode usinar peças fundidas?

Sim, absolutamente. A usinagem de peças fundidas é um componente-chave da fabricação híbrida moderna. Esta abordagem combina a eficiência formativa da fundição com a precisão subtrativa da usinagem para alcançar alta precisão dimensional e adicionar recursos complexos a uma peça.

Qual processo tem melhor acabamento superficial?

A usinagem geralmente proporciona um melhor acabamento superficial. A pesquisa destaca que a manufatura subtrativa é valorizada por sua “precisão dimensional.” Esta precisão permite acabamentos superficiais mais finos do que uma fundição bruta, que muitas vezes requer usinagem secundária para superfícies críticas.

Quais são as desvantagens da fundição?

A principal desvantagem da fundição é a falta de relação custo-benefício para produção de baixo a médio volume. (sob 10,000 unidades). Adicionalmente, ao mesmo tempo que oferece excelente repetibilidade, pode não ter a precisão dimensional inerente à usinagem, muitas vezes necessitando de processos secundários para recursos de alta precisão.