A fundição sob pressão de alumínio é um processo de fabricação altamente eficaz. Ele nos permite moldar o metal em formas complexas com grande precisão. Mas aqui está o chute: apesar de suas vantagens, defeitos na fundição de metal podem entrar furtivamente, causando uma tonelada de dores de cabeça. Se você já lidou com defeitos de fundição de alumínio, você saberá como eles podem ser frustrantes e caros. Mas não se preocupe! Estamos prestes a mergulhar nos defeitos mais comuns de fundição de alumínio, o que os causa, e - o mais importante - como evitá-los.

Defeitos comuns de fundição sob pressão de alumínio

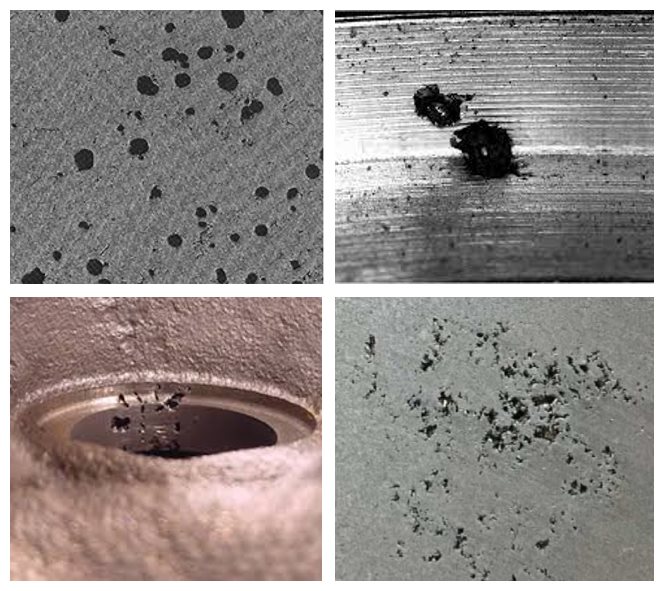

1. Porosidade

A porosidade é o causador de problemas invisível do processo de fundição. É como as pequenas bolsas de ar que se formam quando uma esponja sobe. Você nem sempre pode ver isso na superfície, mas está lá, enfraquecendo a estrutura.

Causas da porosidade

- Aprisionamento de gás é o principal culpado. Quando ar ou outros gases ficam presos no metal fundido durante a fundição, eles formam vazios.

- O encolhimento durante o resfriamento é outra causa. À medida que o metal se solidifica, contrai, deixando pequenos vazios se o material não estiver distribuído uniformemente.

Como evitar a porosidade

O truque para evitar a porosidade está nos detalhes. Otimize o projeto de fundição para permitir um fluxo suave de metal e certifique-se de que os níveis de gás sejam controlados durante o processo. Usar as ligas certas também pode reduzir os riscos de porosidade.

2. Fechamento frio

Ah, o temido frio fechado no elenco! Isso acontece quando duas correntes de metal fundido se encontram, mas não conseguem se fundir adequadamente., deixando uma costura visível. Pense nisso como duas peças de um quebra-cabeça que simplesmente não se encaixam.

Causas de fechamentos a frio

- Uma baixa temperatura do metal geralmente causa esse problema. Se o metal fundido não estiver quente o suficiente, não fluirá suavemente e não se misturará corretamente.

- O fluxo de metal incompleto também leva a fechamentos a frio, geralmente quando a pressão não está certa.

Como prevenir o frio?

Simples: aumentar a temperatura de fundição! Certifique-se de que o molde esteja totalmente preenchido ajustando a vazão, também. Esses ajustes ajudam muito na prevenção de fechamentos a frio.

3. Piscando

Piscar parece inofensivo, mas é um dos defeitos de fundição de alumínio mais frustrantes. Ocorre quando o excesso de metal escapa do molde, criando fino, barbatanas afiadas que precisam ser aparadas mais tarde.

Causas de piscar

- Vazamento excessivo de metal acontece quando há muita pressão na matriz, forçando o metal para fora de lugares indesejados.

- O desalinhamento do molde também pode causar ruturas, pois cria lacunas para o metal passar..

Como evitar piscar

A manutenção regular do molde e a garantia de que a matriz esteja devidamente alinhada e fixada são etapas essenciais para evitar rebarbas. Mantenha suas ferramentas em forma!

4. Deformação

Já vi um elenco sair torcido ou torto? Isso é deformar. É como o que acontece quando você cozinha bacon – o calor irregular faz com que ele enrole. Warping é basicamente a versão metálica do bacon.

Causas de deformação

- Taxas de resfriamento desiguais são os suspeitos do costume aqui. Se uma parte da peça fundida esfriar mais rápido que o resto, isso deforma.

- Seções finas da peça fundida podem deformar mais facilmente porque esfriam mais rápido do que seções mais grossas.

Medidas preventivas para empenamento

Você precisa de resfriamento uniforme para evitar empenamento. Ajuste o design do molde para garantir que todas as seções esfriem na mesma proporção. Paredes mais grossas podem ajudar, também!

5. Defeitos de Superfície (Bolhas, Marcas)

Defeitos superficiais são como acne na peça fundida – feios e difíceis de esconder. Bolhas e marcas se formam na superfície, fazendo o elenco parecer desleixado.

Causas de defeitos superficiais

- A má qualidade da superfície do molde geralmente leva a esses problemas. Um molde áspero ou danificado transferirá essas imperfeições para a peça fundida..

- A pressão excessiva também pode causar furos na fundição de alumínio, onde o gás preso escapa e cria bolhas.

Como evitar defeitos de superfície

Mantenha a superfície do molde em ótima forma! Regular polimento e manutenção de superfícies do molde pode minimizar defeitos de superfície. Também, controlar a pressão de fundição ajuda a evitar que o gás escape, reduzindo o risco de furos.

Defeitos menos comuns de fundição sob pressão de alumínio

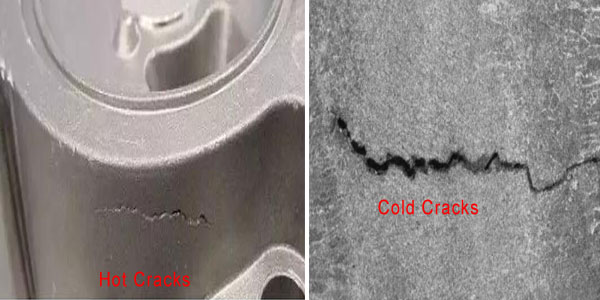

6. Rachadura Quente

Hot cracking é exatamente o que parece: rachaduras que se formam quando a peça fundida ainda está quente. Isso acontece quando a tensão interna faz com que o metal se quebre antes de estar totalmente solidificado..

Causas de rachaduras a quente

- O estresse interno é a principal causa da trinca a quente. Quando o metal esfria de forma desigual ou muito rápida, pode quebrar.

- Tempos de resfriamento inadequados podem agravar o problema.

Como prevenir rachaduras a quente

Dê tempo ao lançamento para esfriar uniformemente. Ajustar os tempos de resfriamento e usar ligas com melhores propriedades térmicas pode ajudar a reduzir o estresse interno e prevenir rachaduras.

7. Rachadura a frio

Rachaduras a frio, por outro lado, ocorre depois que a peça fundida esfriou. Este tipo de fissuração ocorre devido a tensões residuais ou quando a temperatura do molde é muito alta.

Causas de rachaduras a frio

- A tensão residual após o resfriamento da peça fundida pode causar rachaduras.

- Temperaturas excessivas do molde durante o processo podem causar problemas quando a peça fundida esfria.

Como evitar rachaduras a frio

Monitore de perto as temperaturas do molde e considere o uso de técnicas de alívio de tensão após a fundição, como tratamento térmico.

8. Preenchimento incompleto

Às vezes o molde não fica totalmente preenchido com metal, resultando em um elenco incompleto. Esse defeito é como tentar encher um copo de água, mas só chegar até a metade.

Causas de preenchimento incompleto

- Fluxo de metal insuficiente é uma causa comum. Se o metal fundido não fluir rápido o suficiente, o molde não enche completamente.

- A baixa pressão durante o processo de fundição também pode resultar em enchimento incompleto.

Como prevenir o preenchimento incompleto

Certifique-se de que a velocidade de fundição esteja otimizada e que os designs da comporta permitam um fluxo de metal rápido e suave. Isso garante que o molde fique completamente preenchido.

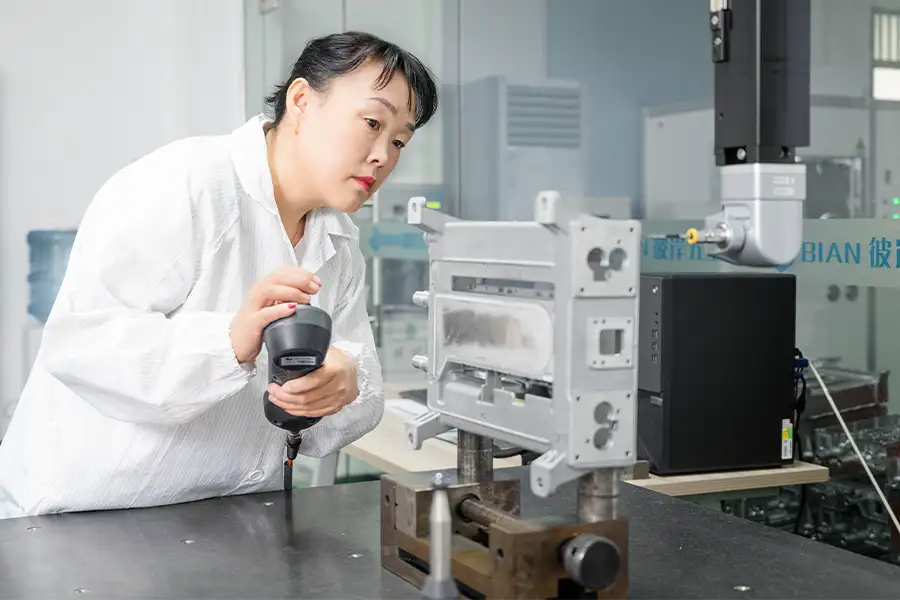

Como detectar e testar defeitos?

Identificando defeitos em fundição de alumínio é crucial para garantir qualidade e desempenho. Um defeito não detectado pode levar a peças enfraquecidas, estética ruim, e até falha na aplicação. Vários métodos podem detectar e testar defeitos, cada um adequado para diferentes tipos de falhas.

Inspeção Visual

O método mais simples de identificar defeitos é a inspeção visual. É usado para detectar problemas no nível da superfície, como fechamentos a frio, porosidade, ou defeitos superficiais como bolhas e marcas. Inspecionando se há irregularidades na textura, cor, ou forma é essencial para detectar defeitos no início do processo.

No entanto, a inspeção visual é limitada a questões de nível superficial. Embora seja útil para detectar defeitos óbvios, não pode revelar questões internas. Muitas vezes é o primeiro passo antes de prosseguir com testes mais detalhados.

Teste de raios X

Para detectar defeitos internos, O teste de raios X é altamente eficaz. Este método permite examinar a estrutura interna da peça fundida sem cortá-la. Os raios X penetram no material e revelam quaisquer vazios, gás preso, ou inconsistências na densidade, tornando-o ideal para identificar porosidade interna ou furos em fundição sob pressão de alumínio.

O teste de raios X é especialmente útil para peças críticas ou de alto valor, onde a integridade interna é essencial. No entanto, é mais caro e demorado em comparação com a inspeção visual, tornando-o mais adequado para fundições complexas ou de alto risco.

Teste de pressão

O teste de pressão avalia a capacidade da peça fundida de suportar pressão interna ou externa, garantindo que ele possa funcionar em condições do mundo real. Envolve submeter a peça fundida à pressão de fluido ou gás para detectar vazamentos, pontos fracos, ou possíveis falhas na estrutura.

Este método é particularmente eficaz para peças que serão expostas a altos níveis de tensão, como componentes de motor ou sistemas hidráulicos. O teste de pressão revela defeitos como porosidade, rachaduras, ou enchimento incompleto e fornece informações sobre a durabilidade e confiabilidade geral da peça fundida.

Melhores práticas para reduzir defeitos em fundição sob pressão de alumínio

Otimizando o Design do Molde

Um molde bem projetado é fundamental para minimizar defeitos. O molde deve facilitar o fluxo uniforme do metal e promover o resfriamento uniforme para reduzir o risco de problemas como porosidade e empenamento. Evite usar cantos afiados e paredes finas no design, pois essas áreas podem levar a concentrações de tensão e resfriamento desigual, aumentando as chances de defeitos.

Controle de temperatura em fundição sob pressão

Manter o controle preciso da temperatura durante o processo de fundição sob pressão é crucial. Tanto o molde quanto o metal fundido devem ser mantidos dentro de uma faixa de temperatura ideal. Se ficar muito quente ou muito frio, defeitos como fechamentos a frio, porosidade, ou empenamento são prováveis de ocorrer. A consistência na temperatura durante todo o processo garante uma fundição suave com falhas mínimas.

Manutenção regular do molde

A manutenção regular dos moldes é essencial para evitar que o desgaste afete a qualidade da peça fundida. Ao longo do tempo, os moldes podem desenvolver danos superficiais ou perder sua precisão, o que pode resultar em defeitos como rufos ou imperfeições superficiais. Inspeções frequentes e reparos necessários mantêm os moldes nas melhores condições e garantem melhores resultados de fundição.

Selecionando a liga certa

A escolha da liga de alumínio apropriada pode impactar significativamente a qualidade da fundição. Algumas ligas são mais propensas a defeitos, enquanto outros são mais estáveis e confiáveis. Selecionando uma liga com boa fluidez, baixo encolhimento, e um histórico comprovado de baixas taxas de defeitos ajuda a reduzir problemas comuns de fundição e garante resultados consistentes.

Conclusão

No final do dia, defeitos de fundição de alumínio são apenas parte do processo. Mas com as técnicas certas, você pode minimizá-los e produzir peças fundidas de alta qualidade. Ao compreender os defeitos comuns de fundição – seja porosidade, frio fechado na fundição, ou fazer furos na fundição de alumínio - você está mais bem equipado para enfrentá-los de frente. Agora você pode manter seus tipos de defeitos sob controle e obter peças fundidas perfeitas!

Perguntas frequentes

- O que é porosidade na fundição sob pressão, e como isso pode ser minimizado? Porosidade refere-se a pequenas bolsas de ar ou vazios na peça fundida causados por retenção de gás ou encolhimento.. Pode ser minimizado otimizando o projeto e controlando os níveis de gás.

- Como o projeto do molde afeta os defeitos de fundição? Um projeto de molde inadequado pode levar a um fluxo e resfriamento irregulares do metal, resultando em defeitos como empenamento e enchimento incompleto. Um bom design garante um processo tranquilo.

- As flutuações de temperatura podem causar defeitos na fundição de alumínio?? Sim! As temperaturas do molde e do metal precisam ser cuidadosamente reguladas. Muita variação pode levar a defeitos como fechamentos a frio, porosidade, ou empenamento.

- Quais são os métodos mais eficazes para detectar defeitos internos de fundição? O teste de raios X é a melhor maneira de detectar defeitos internos, como porosidade e furos, sem danificar a peça fundida..

- Quais ligas de alumínio têm menos probabilidade de desenvolver defeitos durante a fundição sob pressão? Ligas projetadas especificamente para fundição sob pressão, como A380 ou ADC12, são conhecidos por produzir menos defeitos devido à sua excelente fluidez e baixas taxas de encolhimento. “`