O debate sobre fundição por gravidade versus fundição sob pressão geralmente determina se um componente crítico falha sob carga ou tem desempenho confiável durante toda a sua vida útil., impactando diretamente as reivindicações de garantia e a segurança em campo. A escolha do processo errado introduz riscos ocultos que só surgem no final da produção ou, pior, após a implantação. Uma peça com porosidade interna não verificada pode passar no controle de qualidade inicial, mas pode levar a uma falha mecânica catastrófica, desencadeando recalls de produtos dispendiosos e expondo sua empresa a responsabilidades significativas.

Este guia fornece uma estrutura técnica para tomar uma decisão informada. Vamos analisar a mecânica central do fluxo por gravidade versus injeção de alta pressão, em seguida, estabeleça o ponto de equilíbrio econômico com base em ferramentas e custos por unidade. Também compararemos a velocidade de produção, precisão dimensional, e a questão crítica da integridade mecânica, mostrando por que a porosidade é muitas vezes o derradeiro obstáculo na seleção de processos.

Tabela de comparação rápida

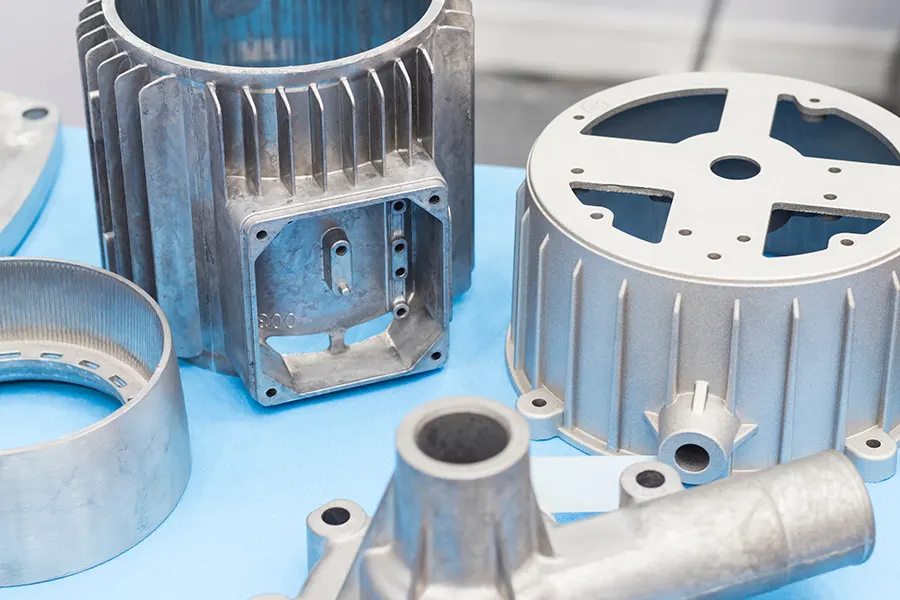

A escolha entre fundição por gravidade e sob pressão é uma compensação direta entre o investimento inicial em ferramentas e a velocidade de produção por peça necessária e a complexidade geométrica.

Processo de fabricação e tempo de ciclo

A principal diferença operacional é o método de enchimento. A fundição por gravidade usa fluxo gravitacional natural para preencher o molde, um processo mais lento com um tempo de ciclo de 2-10 minutos. A fundição sob pressão injeta metal fundido em alta pressão, tipicamente 150 para 1200 bar, completando um ciclo em apenas 10 para 60 segundos. Este diferencial de velocidade determina a geometria adequada da peça. A fundição por gravidade é melhor para formas mais simples com paredes mais espessas (3-10milímetros), enquanto a fundição sob pressão é excelente na produção de designs complexos com paredes finas (1-5milímetros).

Propriedades Mecânicas e Qualidade Final

A qualidade e o desempenho da peça final divergem significativamente. O lançamento por gravidade é mais lento, o preenchimento controlado produz peças densas com porosidade interna muito baixa, tornando-os excepcionalmente adequados para tratamento térmico para melhorar as propriedades mecânicas. Fundição sob pressão, ao mesmo tempo que oferece precisão dimensional superior (±0,1 mm) e um excelente acabamento superficial (Ra 0,8-3,2μm), retém gás durante seu rápido ciclo de injeção. Esta porosidade resultante torna as peças fundidas sob pressão geralmente inadequadas para tratamento térmico, pois o processo pode causar bolhas e distorção.

Custos de ferramentas e volume de produção ideal

A decisão económica depende inteiramente do volume de produção. A fundição por gravidade requer um investimento inicial moderado em ferramentas, tornando-o econômico para execuções de volume baixo a médio. A fundição sob pressão exige um alto investimento inicial para operações complexas, moldes duráveis, mas oferecem um custo por peça muito menor na produção em massa devido à sua alta eficiência e automação.

- Fundição por gravidade: Selecione para produção de volume baixo a médio, peças maiores, ou componentes que requerem tratamento térmico pós-moldado para máxima resistência.

- Fundição sob pressão: A escolha correta para alto volume, produção em massa de complexo, componentes de paredes finas onde tolerâncias restritas e um acabamento superficial superior são essenciais.

Fluxo Gravitacional vs.. Injeção de alta pressão

Esta escolha é uma compensação direta entre a velocidade de produção em massa e a integridade metalúrgica necessária para aplicações de missão crítica.

Método de enchimento de molde e velocidade de produção

A injeção de alta pressão força o metal fundido em um molde a pressões entre 150 e 1200 bar. Este método é incrivelmente rápido, preenchendo o molde em milissegundos e alcançando tempos de ciclo de apenas 10 para 60 segundos. Essa velocidade o torna o padrão para produção em massa, permitindo que uma única máquina produza mais 200 partes por hora. Em contraste, fundição por gravidade usa apenas força gravitacional natural para preencher o molde. Isso é mais lento, fluxo mais controlado leva a tempos de ciclo significativamente mais longos de 2 para 10 minutos, limitando a produção a uma faixa de 30-50 peças por hora e tornando-o adequado para tiragens de produção menores.

Integridade dos Componentes e Propriedades dos Materiais

O lançamento por gravidade é lento, processo de enchimento laminar minimiza a turbulência, resultando em peças mais densas com porosidade interna muito baixa. Esta qualidade metalúrgica superior torna os componentes fundidos por gravidade altamente receptivos ao tratamento térmico para maior resistência e ideais para aplicações que exigem estanqueidade garantida.. A injeção de alta pressão proporciona um excelente acabamento superficial (Ra 0,8-3,2μm) e tolerâncias dimensionais mais rigorosas (±0,1 mm), à medida que a força captura cada detalhe do molde. A desvantagem é que seu enchimento rápido pode reter ar, criando porosidade interna que compromete a tratabilidade térmica e o desempenho da vedação.

Investimento em ferramentas e adequação de aplicação

O investimento inicial para ferramentas de injeção de alta pressão é alto. As matrizes devem ser construídas em aço ferramenta robusto para resistir a condições extremas, ciclos repetidos, que só é economicamente viável para produção em grande volume. Isso o torna a escolha econômica para complexos de fabricação, componentes de paredes finas em grandes quantidades. As ferramentas de fundição por gravidade são menos complexas e requerem um investimento mais moderado, tornando-o a opção prática para tiragens de pequeno e médio volume. É melhor aplicado à produção de maiores, peças mais simples onde a integridade estrutural e a porosidade mínima são mais críticas do que o design complexo ou a produção rápida.

Fundição sob pressão com certificação IATF para componentes sem defeito

Análise de custos: Encontrando o ponto de equilíbrio econômico

A seleção do processo de fundição correto depende de uma análise de equilíbrio, onde os altos custos iniciais de ferramentas são justificados pela produção em alto volume e menores despesas por unidade.

Mapeando o Investimento Inicial: Ferramentas e NPI

O principal custo fixo em qualquer projeto de fundição é o desenvolvimento do molde., que normalmente executamos em nosso centro de tecnologia na China para aproveitar eficiência de custos e profundo conhecimento em engenharia. O nível de investimento varia significativamente entre processos. Moldes de fundição sob pressão requerem um alto investimento inicial, muitas vezes excedendo $20,000, pois são construídos em aço ferramenta de alta qualidade para suportar pressões extremas de injeção. Os moldes de fundição por gravidade são mais simples e representam um investimento mais moderado. Este orçamento inicial também deve levar em conta a introdução de novos produtos (INP) custos, que incluem prototipagem rápida para validação de projeto e produção de amostras iniciais para teste e aprovação.

Cálculo de custos variáveis de produção por unidade

O custo variável por unidade é uma combinação de três fatores principais. Primeiro é o custo da matéria-prima, que rastreamos com base nas taxas atuais de mercado para ligas como ADC12, A380, ou Zamac 5, garantindo a consistência do material em todas as bases de produção. Em segundo lugar estão as despesas gerais de fabricação, que inclui trabalho e tempo de máquina. Esses custos diferem entre nossa China, México, e instalações do Vietnã, permitindo-nos alinhar a produção com orçamento específico ou metas logísticas. O terceiro componente é o custo de quaisquer operações secundárias necessárias, como usinagem CNC de precisão, acabamento de superfície como revestimento em pó, ou tarefas de submontagem.

Integração de tarifas e logística ao custo final

O custo final por peça – o custo final – vai além do portão da fábrica. Modelamos ativamente o impacto dos direitos de importação, aproveitando nossa presença global para otimização tarifária. Por exemplo, usando nossas instalações no Vietnã e seu Certificado de Origem (C/O) pode reduzir significativamente as tarifas para clientes em certos mercados ocidentais. Nossos modelos também levam em consideração todas as variáveis logísticas, incluindo frete, seguro, e desembaraço aduaneiro de cada origem de envio potencial. Quantidades mínimas de pedido (Quantidade mínima) desempenhar um papel crucial aqui; para remessas do Vietnã e do México, atendendo ao recomendado 3,000-5,000 O MOQ por peça ajuda a amortizar os custos fixos de envio em mais unidades, reduzindo o custo final por peça.

Determinando limites de volume para seleção de processos

O ponto de equilíbrio é onde o custo total de um processo se torna mais econômico do que outro. Fundição sob pressão, com seu alto custo de ferramentas, mas tempos de ciclo rápidos (tão baixo quanto 10-60 segundos), foi desenvolvido para execuções de alto volume, onde o baixo custo por unidade compensa rapidamente o investimento inicial. Fundição por gravidade, com seus custos de ferramentas mais baixos, mas tempos de ciclo mais lentos (2-10 minutos), continua sendo a escolha econômica para volumes de produção pequenos e médios, normalmente de algumas centenas a 50,000 peças anualmente. A decisão não é puramente financeira; a fundição por gravidade também é a opção tecnicamente superior para peças que requerem tratamento térmico subsequente para melhorar as propriedades mecânicas, já que seu processo de enchimento mais lento resulta em uma estrutura interna menos porosa.

Modelagem de cenários de custo total de propriedade

Modelamos o custo total de propriedade usando uma fórmula clara: Custo Total = Ferramentas + (Custo por unidade × volume) + Logística + Tarifas. Isso permite comparações diretas entre diferentes cenários estratégicos. Um projeto de alto volume para o mercado dos EUA pode apresentar o melhor TCO quando produzido no México para velocidade de nearshoring ou no Vietnã para vantagens tarifárias. Um projeto equivalente para o mercado da UE poderá concluir que a produção direta a partir da nossa base na China é o caminho mais eficiente. Além desses números, tratamos a resiliência da cadeia de abastecimento como um fator financeiro real. Nosso “China + 2” o layout global fornece um backup contra interrupções regionais, protegendo a receita e garantindo a continuidade do fornecimento, que é um componente crítico da modelagem de custos de longo prazo.

Capacidades de produção: Velocidade, Precisão, e Complexidade

A fundição sob pressão de alta pressão é projetada para produção em massa, entregando complexo, peças em formato de rede com alta precisão e velocidade, o que reduz diretamente os custos por unidade em pedidos de grande volume.

Ciclos de produção de alta velocidade para volume em massa

Nosso processo automatizado de fundição sob pressão executa ciclos em apenas 10 para 60 segundos por parte, uma taxa criada para produção em alto volume. Essa eficiência torna o processo ideal para pedidos de 3,000 para 5,000 unidades ou mais, onde o investimento inicial em ferramentas é efetivamente amortizado em uma grande produção. O rápido, uma produção consistente é essencial para abastecer setores exigentes como a indústria automóvel e as telecomunicações 5G, onde componentes como sistemas de trem de força e gabinetes de equipamentos exigem escala e confiabilidade.

Alcançando tolerâncias rigorosas e acabamento superficial

Mantemos consistentemente tolerâncias dimensionais de ±0,1 mm para os primeiros 25 mm de um recurso, minimizando a necessidade de usinagem secundária dispendiosa. Este nível de precisão é combinado com um acabamento superior da superfície fundida, normalmente entre Ra 0.8 e 3,2μm, que é adequado para uso direto ou pronto para tratamentos subsequentes, como revestimento em pó ou anodização. Para garantir essas especificações, todas as nossas instalações verificam a qualidade dos componentes usando a máquina de medição por coordenadas (CMM) inspeções dimensionais completas e detecção de falhas por raios X, garantindo que cada parte atenda à IATF 16949 padrões.

Fabricação de geometrias complexas e peças de paredes finas

O processo de injeção de alta pressão é especialmente adequado para a produção de peças complexas com paredes finas, variando de 1 mm a 5 mm. O metal fundido é forçado a entrar em cada detalhe da cavidade do molde, permitindo-nos lançar recursos complexos como dissipadores de calor integrados, costelas estruturais, e montagem de saliências diretamente no componente. Esta capacidade é crítica para a fabricação de produtos leves, peças de alta resistência para veículos de nova energia (NEV) sistemas, sensores de automação industrial, e outras aplicações onde a complexidade do projeto e a redução de peso são as principais metas de engenharia.

Integridade Mecânica: Por que “Porosidade” é o Negociador

A porosidade cria fraquezas internas invisíveis que comprometem a resistência e a estanqueidade, tornando-o o principal ponto de falha em componentes fundidos sob pressão ou de suporte de carga.

Como o gás aprisionado cria vazios internos

A fundição sob pressão força o metal fundido em um molde em velocidade e pressão extremas, um processo que inevitavelmente retém o ar ambiente e gases dissolvidos. Esta turbulência cria bolhas microscópicas que se tornam vazios permanentes à medida que o metal solidifica rapidamente.. A fundição por gravidade usa uma abordagem fundamentalmente diferente. É mais lento, o processo de enchimento controlado permite que o metal fundido flua suavemente para dentro do molde, dando tempo para os gases escaparem antes que a peça solidifique. O resultado é um material mais denso, estrutura interna mais sólida com vazios internos mínimos.

Impacto na Força, Selagem, e Tratamento Térmico

A porosidade é um defeito estrutural crítico, não é uma pequena falha cosmética. Cada vazio interno atua como um ponto de concentração de tensão, criando um ponto fraco microscópico que pode iniciar rachaduras ou fraturas sob carga mecânica ou vibração. Para aplicações como coletores hidráulicos ou gabinetes 5G selados, esses vazios internos comprometem diretamente a capacidade da peça de manter uma vedação de pressão, levando à falha do componente. Tentar tratar termicamente uma parte porosa também é ineficaz. O gás preso se expande quando aquecido, o que muitas vezes resulta em bolhas superficiais e danos adicionais à integridade estrutural do componente.

Seleção de processos para componentes de alta densidade

A escolha entre métodos de fundição depende inteiramente dos requisitos funcionais da peça. A fundição por gravidade é o processo preferido para componentes onde a resistência mecânica e a estanqueidade à pressão são critérios de projeto não negociáveis. Para essas aplicações críticas, validar a estrutura interna é uma etapa obrigatória do controle de qualidade.

- Utilizamos detecção de falhas por raios X para inspecionar e validar a integridade interna dos componentes dos grupos motopropulsores NEV, gabinetes selados, e outras aplicações de missão crítica.

Acabamento de superfície & Defeitos Comuns

Controlar o acabamento superficial e prevenir defeitos não são negociáveis para garantir o desempenho da peça, aparência, e confiabilidade de longo prazo em aplicações exigentes.

Opções de acabamento de superfície disponíveis

Gerenciamos uma gama completa de processos internos de acabamento de superfície para atender a diversos requisitos funcionais e estéticos. Isso inclui opções robustas como revestimento em pó e pintura úmida para durabilidade e combinação de cores, juntamente com vários serviços de galvanização para condutividade e resistência ao desgaste. Para necessidades específicas de materiais, oferecemos tratamentos especializados como Anodização para peças de liga de alumínio e Passivação para aumentar a resistência natural à corrosão dos metais. Criticamente, nossos padrões de acabamento são unificados em todas as três bases de fabricação na China, México, e Vietnã. Isto garante que um componente produzido em qualquer instalação terá uma aparência consistente, textura, e desempenho, garantindo a uniformidade global do produto.

Identificando imperfeições comuns de fundição

A fundição sob pressão é um processo rápido, e o controle preciso é essencial para evitar imperfeições comuns. Compreender esses possíveis problemas é o primeiro passo para eliminá-los da produção. Classificamos os defeitos em três grupos principais:

- Problemas superficiais: Defeitos como fechamentos a frio, lágrimas quentes, e jateamento estão normalmente relacionados à dinâmica inadequada do fluxo de metal ou gradientes de temperatura dentro do molde. Estes se manifestam como linhas, rachaduras, ou marcas de fluxo na superfície da peça.

- Vazios Internos: A porosidade do gás é o defeito interno mais comum, causado pelo ar preso quando o metal fundido é injetado na cavidade da matriz em velocidade e pressão extremas. Esses vazios podem comprometer a integridade estrutural e a estanqueidade da peça.

- Variância Dimensional: Empenamento ou distorção ocorre quando uma peça não esfria uniformemente ou sofre tensão excessiva durante a ejeção do molde. Isto pode fazer com que a peça final se desvie das tolerâncias geométricas especificadas.

Métodos de prevenção e inspeção de defeitos

Para garantir que cada peça atenda às especificações do projeto, empregamos uma estratégia de inspeção multicamadas usando metrologia avançada e equipamentos de teste. Esta abordagem nos permite identificar e corrigir possíveis problemas em todas as fases do processo de fabricação.

- Detecção de falhas por raios X: Usamos sistemas industriais de raios X para inspecionar de forma não destrutiva a estrutura interna das peças fundidas. Este processo revela defeitos ocultos como porosidade de gás ou encolhimento que não são visíveis na superfície, garantindo a solidez mecânica da peça.

- Inspeção Dimensional Completa CMM: Uma máquina de medição por coordenadas (CMM) é usado para realizar uma análise dimensional completa. A sonda CMM mede a geometria da peça em relação ao modelo CAD 3D original, verificar se todas as tolerâncias e recursos críticos estão dentro das especificações.

- Teste de névoa salina: Para validar o desempenho dos nossos revestimentos, realizamos testes de névoa salina em uma câmara controlada. Este método de teste de corrosão acelerada confirma a durabilidade e resistência de acabamentos como revestimento em pó e galvanização, garantindo que a peça resistirá ao ambiente operacional pretendido.

Conclusão

A escolha entre gravidade e fundição sob pressão depende inteiramente dos objetivos de volume do seu projeto, custo, e desempenho dos componentes. A fundição por gravidade fornece uma solução econômica para peças de menor volume que exigem alta integridade mecânica e a opção de tratamento térmico. A fundição sob pressão se destaca na produção em massa, entregando complexo, peças de paredes finas com alta precisão e velocidade que justificam o investimento inicial em ferramental.

Se você estiver calculando o ponto de equilíbrio econômico para um novo componente, nossa equipe de engenharia pode ajudá-lo a modelar os custos. Ajudaremos na seleção do processo e da base de fabricação ideais – China, México, ou Vietnã – para alinhar com seu orçamento e estratégia da cadeia de suprimentos.

Perguntas frequentes

A fundição por gravidade é mais forte do que a fundição sob pressão??

Embora a fundição sob pressão geralmente tenha maior resistência quando fundida, peças fundidas por gravidade possuem uma estrutura interna mais densa e menos porosa. Esta qualidade os torna altamente adequados para tratamento térmico, que pode melhorar significativamente suas propriedades mecânicas para alcançar resistência e durabilidade finais superiores em comparação com peças fundidas sob pressão, que são difíceis de tratar termicamente.

Qual é a diferença de custo entre gravidade e fundição sob pressão?

A principal diferença de custo está nas ferramentas e no preço unitário. A fundição por gravidade tem um custo inicial moderado de ferramentas ($5,000 – $50,000), tornando-o mais econômico para volumes de produção baixos a médios. Em contraste, fundição sob pressão envolve altos custos de ferramentas ($20,000 – $100,000+), mas seus tempos de ciclo rápidos e alta eficiência levam a um custo por unidade muito mais baixo na produção em massa de grandes volumes.

As peças fundidas por gravidade podem ser tratadas termicamente?

Sim, peças fundidas por gravidade são perfeitamente adequadas para tratamento térmico. Sua densa, estrutura interna de baixa porosidade permite que sejam submetidos a tratamento térmico de forma eficaz. Este processo é uma vantagem fundamental, pois melhora significativamente suas propriedades mecânicas finais, como resistência e durabilidade.

Qual processo tem melhor acabamento superficial?

A fundição sob pressão produz um melhor acabamento superficial. Normalmente atinge um excelente acabamento com uma rugosidade superficial (Rá) de 0,8-3,2μm, comparado ao bom acabamento (Ra 3,2-12,5μm) de fundição por gravidade. A injeção de alta pressão força o metal a se adaptar firmemente à superfície lisa do molde, resultando em um acabamento superior.

Qual é a espessura mínima da parede para fundição por gravidade?

A espessura mínima típica da parede para fundição por gravidade é de 3 mm. Este processo é mais adequado para peças com seções mais espessas em comparação com a fundição sob pressão, que pode atingir paredes mais finas até 1 mm.

Por que as ferramentas de fundição sob pressão são mais caras?

As ferramentas de fundição sob pressão são mais caras porque os moldes devem ser projetados para suportar as condições extremas do processo. Isto inclui o manuseio de metal fundido injetado sob pressões muito altas (10,000-50,000 psi) e suportando rapidamente, ciclos térmicos repetitivos. Isso requer projetos mais complexos, materiais de alta qualidade, e construção mais robusta do que os moldes mais simples usados para fundição por gravidade.