No ecossistema industrial global, enquanto muitos associam a fabricação de moldes apenas com plásticos, as aplicações de maior valor geralmente estão em metal.

Este guia irá comparar processos, detalhando custos, e detalhando exatamente o que você deve procurar em um parceiro.

O que é fabricação de moldes industriais?

Na sua essência, a fabricação de moldes industriais é a disciplina de engenharia de criação de uma cavidade negativa - normalmente de aço endurecido - que molda o material fundido em um componente final.

Os gerentes e engenheiros de compras devem diferenciar entre duas tecnologias principais:

- Moldes de injeção (Plástico): Esses moldes moldam termoplásticos (como ABS, Policarbonato).

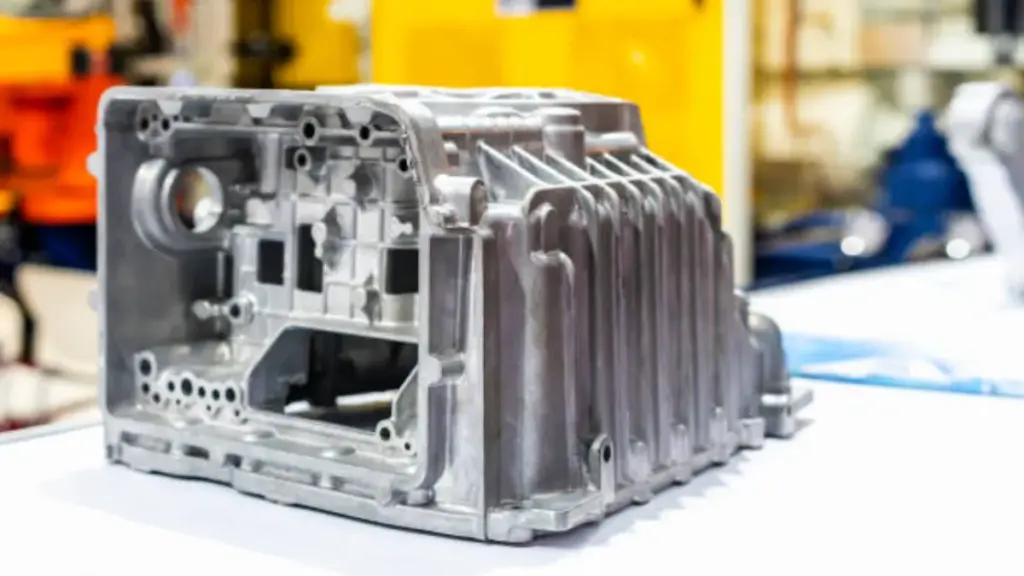

- Moldes para fundição sob pressão (Metal): Os engenheiros projetam esses moldes para resistir ao choque térmico extremo e à injeção de alta pressão de metais fundidos (Alumínio, Zinco, Magnésio).

Por que isso é importante

Embora a moldagem por injeção detenha a maior participação de mercado em volume, moldes de fundição sob pressão são a espinha dorsal das indústrias de alta resistência. Em setores como o automotivo (Carcaças de bateria EV), aeroespacial, e eletrônicos pesados, o plástico simplesmente não pode fornecer a blindagem EMI, condutividade térmica, ou integridade estrutural necessária. Se o seu projeto exige metal, você está procurando por um Molde de fundição sob pressão Fabricante, não é um moldador de injeção genérico.

Moldagem por injeção vs.. Fundição sob pressão: Qual molde você precisa?

O processo certo é determinado pela função da sua peça e pelos requisitos de material. A comparação a seguir destaca por que a fundição sob pressão de metal é a escolha superior para componentes estruturais.

| Recurso | Moldagem por injeção (Plástico) | Fundição sob pressão (Metal) |

| Material Primário | Resinas (ABS, PP, Nylon) | Ligas Não Ferrosas (Alumínio, Zinco, Magnésio) |

| Temperatura do processo | ~200°C – 300°C | ~400°C (Zinco) a ~700°C (Alumínio) |

| Material do molde | Alumínio ou Aço (P20, NAK80) | Aço Premium para Trabalho a Quente (H13, SKD61) |

| Força da peça | Baixo a médio | Alto (Integridade Estrutural) |

| Aplicação Típica | Embalagem de consumo, brinquedos, gabinetes | Blocos do motor, dissipadores de calor, quadros rígidos |

| Blindagem EMI | Requer revestimento condutor | Inerente (Propriedade natural do metal) |

Principal vantagem: Se sua peça precisa dissipar calor, eletrônica de blindagem, ou carregar uma carga, você precisa de um molde de fundição sob pressão.

O processo passo a passo de fabricação de moldes industriais

Criar um molde industrial de nível de produção não é uma tarefa simples “imprimir” trabalho. É uma sequência de processos de fabricação subtrativos que exigem precisão em nível de mícron..

Etapa 1: Análise DFM & Projeto de molde

Antes do aço ser cortado, equipes de engenharia realizam um Projeto para Manufaturabilidade (DFM) análise. Usando software de simulação de fluxo de molde, engenheiros prevêem como o metal fundido preencherá a cavidade, identificando potencial “armadilhas de ar” ou “fecha a frio.” Este estágio gêmeo digital é onde 90% de possíveis falhas de produção são evitadas.

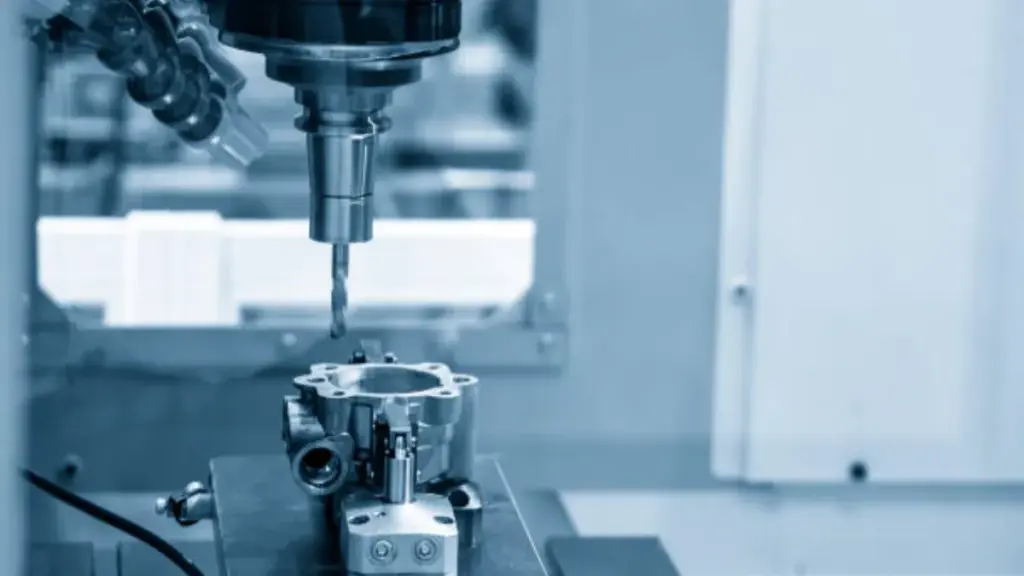

Etapa 2: Usinagem CNC & EDM (Usinagem de Descarga Elétrica)

Este é o coração da criação de moldes.

- Usinagem CNC: Os centros de fresagem de alta velocidade esculpem a forma áspera do núcleo e da cavidade do molde a partir de um bloco de aço.

- EDM: Para detalhes complexos – como nervuras profundas ou cantos afiados que um cortador giratório não consegue alcançar – um eletrodo é usado para “fagulha” o metal longe. Este processo é essencial para obter geometrias precisas em aço temperado.

Etapa 3: Tratamento térmico

Moldes de fundição sob pressão enfrentam ciclos térmicos violentos. Para prevenir “verificação de calor” (rachaduras na superfície), o molde de aço H13 passa por tratamento térmico a vácuo, endurecendo-o para HRC 42-48. Isso garante que o molde possa suportar dezenas de milhares de disparos sem deformar-se.

Etapa 4: Montagem de Molde & Teste T1

Os componentes finais (núcleos, diapositivos, pinos ejetores) são montados por mestres instaladores. O molde é então montado em uma máquina de fundição sob pressão para sua primeira “tomada” (Amostra T1). Este é o momento da verdade onde a peça física é verificada em relação ao projeto CAD.

Principais padrões de design (DFM) para Moldes Industriais

Para garantir que seu molde funcione com eficiência e produza peças sem defeitos, três parâmetros críticos de projeto devem ser respeitados.

- Ângulos de inclinação: Ao contrário de uma impressão 3D, uma peça moldada deve deslizar fisicamente para fora da ferramenta de aço. Paredes verticais requerem “rascunho”-uma ligeira conicidade (normalmente 1° a 3°). Sem isso, a peça irá arrastar contra a superfície do molde durante a ejeção, causando “irritante” ou furando.

- Espessura da Parede: Consistência é rei. Na fundição sob pressão, espessuras de parede variadas causam resfriamento irregular. Seções grossas esfriam mais lentamente, levando à porosidade de encolhimento (vazios internos). Manter uma espessura de parede uniforme (por exemplo, 2.5milímetros – 4mm para alumínio) garante que o metal solidifique uniformemente.

- Canais de resfriamento: Um molde é essencialmente um trocador de calor. Linhas de resfriamento estratégicas perfuradas no aço são vitais para regular a temperatura. O resfriamento eficiente reduz o tempo do ciclo (economizando dinheiro) e evita o empenamento da peça.

Como escolher um fabricante confiável de moldes industriais?

Contratar um fabricante de moldes é um investimento estratégico. Não confie apenas na cotação mais baixa; verifique suas capacidades usando esta lista de verificação.

- Certificações: Certifique-se de que a fábrica mantém ISO 9001 (Gestão da Qualidade) no mínimo. Para peças automotivas, IATF 16949 não é negociável, pois indica adesão estrita ao controle e rastreabilidade do processo.

- Lista de Equipamentos: Solicite uma lista de equipamentos verificados. Um verdadeiro fabricante terá centros CNC e máquinas EDM internos. Muitos “fabricantes” são na verdade empresas comerciais que terceirizam ferramentas. Ferramentas internas significam reparos mais rápidos e controle mais rígido sobre o cronograma.

- Transparência: Eles fornecerão um vídeo de teste T1? Um parceiro confiável terá prazer em compartilhar imagens do molde funcionando e das primeiras peças sendo ejetadas. Esta transparência prova que o molde existe e funciona conforme prometido.

Por que Bian Diecast é o seu principal parceiro para fundição sob pressão de alumínio

Em Bian Diecast, entendemos que você não está apenas comprando um molde. Você está investindo em uma capacidade de produção.

- Solução completa: Agilizamos toda a cadeia de abastecimento. Desde o projeto inicial do molde e análise de fluxo até a fundição sob pressão, usinagem CNC de precisão, e acabamento superficial final, nós cuidamos de cada etapa sob o mesmo teto.

- Presença Global: Exclusivamente, oferecemos as vantagens de custo da fabricação em nossa fábrica na China combinadas com a flexibilidade logística de nossa fábrica no México. Esta estratégia dual-shore mitiga os riscos da cadeia de abastecimento para clientes norte-americanos.

- Experiência: Com décadas de experiência especializada em ligas de alumínio e zinco, nós não apenas construímos moldes, projetamos soluções de produção que duram.

Perguntas frequentes sobre fabricação de moldes industriais

1. Quanto tempo leva para fabricar um molde industrial?

Tipicamente, um molde de fundição sob pressão de nível de produção requer 4 para 6 semanas para fabricação (Amostras T1). Moldes complexos com múltiplas lâminas podem levar até 8 semanas.

2. Qual é a vida útil de um molde de fundição sob pressão?

A vida útil do molde depende do aço e da manutenção. Um molde de aço H13 de qualidade para fundição de alumínio normalmente dura 50,000 para 100,000 tiros. A manutenção regular pode prolongar esta vida útil.

3. Você pode modificar o molde depois de feito?

Sim, mas é limitado. Removendo metal (para adicionar material à peça) é fácil—”seguro de aço.” No entanto, adicionando metal de volta ao molde (para remover material da peça) requer soldagem e reusinagem, o que é caro e pode comprometer a integridade do molde. É por isso que o DFM é crítico.