Литье алюминия под давлением – высокоэффективный производственный процесс.. Это позволяет нам придавать металлу сложные формы с высочайшей точностью.. Но вот что интересно: несмотря на свои преимущества, дефекты металлического литья могут прокрасться, вызывает массу головных болей. Если вы когда-либо сталкивались с дефектами литья алюминия под давлением, вы будете знать, насколько это может быть разочаровывающим и дорогостоящим. Но не переживай! Мы собираемся углубиться в наиболее распространенные дефекты алюминиевого литья., что их вызывает, и самое главное — как их избежать.

Распространенные дефекты литья алюминия под давлением

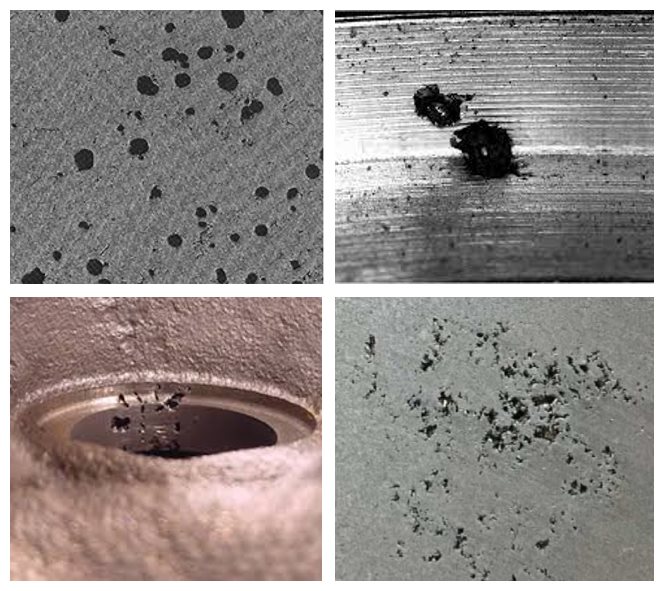

1. Пористость

Пористость – невидимый источник проблем. процесс литья под давлением. Это похоже на маленькие воздушные карманы, которые образуются, когда губка поднимается.. Вы не всегда можете увидеть это на поверхности, но оно там, ослабление структуры.

Причины пористости

- Загрязнение газа – главная причина. Когда воздух или другие газы попадают в расплавленный металл во время разливки., они образуют пустоты.

- Еще одной причиной является усадка при охлаждении.. По мере затвердевания металла, он сжимается, оставляя крошечные пустоты, если материал распределен неравномерно.

Как избежать пористости

Секрет предотвращения пористости кроется в деталях. Оптимизируйте конструкцию отливки, чтобы обеспечить плавное течение металла и обеспечить контроль уровня газа во время процесса.. Использование правильных сплавов также может снизить риск пористости..

2. Холодное закрытие

Ах, ужасный холод на кастинге! Это происходит, когда два потока расплавленного металла встречаются, но не могут должным образом сплавиться., оставляя видимый шов. Думайте об этом как о двух частях головоломки, которые просто не стыкуются друг с другом..

Причины холодного останова

- Низкая температура металла часто вызывает эту проблему.. Если расплавленный металл недостаточно горячий, он не будет течь плавно и смешиваться должным образом.

- Неполная подача металла также приводит к холодным остановкам., обычно, когда давление неправильное.

Как предотвратить «холодное» отключение?

Простой: увеличить температуру литья! Убедитесь, что форма полностью заполнена, отрегулировав скорость потока., слишком. Эти настройки имеют большое значение для предотвращения холодных остановок..

3. Мигает

Мигание звучит безобидно, но это один из самых неприятных дефектов литья под давлением алюминия.. Это происходит, когда лишний металл выходит из формы., создание тонкого, острые плавники, которые потом придется обрезать.

Причины перепрошивки

- Чрезмерная утечка металла происходит, когда в штампе слишком большое давление., выдавливание металла из нежелательных мест.

- Несоосность формы также может привести к образованию заусенцев, поскольку при этом образуются зазоры, через которые может проникнуть металл..

Как избежать перепрошивки

Регулярное обслуживание пресс-формы и обеспечение правильного выравнивания и фиксации матрицы являются важными шагами во избежание загара.. Держите свои инструменты в порядке!

4. Деформация

Вы когда-нибудь видели, чтобы отливка была искривлена или погнута?? Это деформация. Это похоже на то, что происходит, когда вы готовите бекон: из-за неравномерного нагрева он скручивается.. Деформация — это, по сути, металлическая версия бекона..

Причины деформации

- Неравномерная скорость охлаждения здесь является обычным подозреваемым.. Если одна часть отливки остывает быстрее остальных, оно деформируется.

- Тонкие участки отливки легче деформируются, поскольку они остывают быстрее, чем более толстые..

Меры профилактики деформации

Вам нужно равномерное охлаждение, чтобы предотвратить деформацию. Отрегулируйте конструкцию формы, чтобы все секции охлаждались с одинаковой скоростью.. Более толстые стены могут помочь, слишком!

5. Дефекты поверхности (Волдыри, Знаки)

Дефекты поверхности подобны прыщам на отливке: они некрасивы и их трудно скрыть.. На поверхности образуются волдыри и следы., кастинг выглядит неряшливо.

Причины дефектов поверхности

- Плохое качество поверхности формы часто приводит к этим проблемам.. Грубая или поврежденная форма перенесет эти дефекты на отливку..

- Чрезмерное давление также может привести к образованию дыр в алюминиевом литье под давлением., где захваченный газ выходит и образует пузырьки.

Как избежать дефектов поверхности

Поддерживайте поверхность формы в отличной форме! Обычный полировка и уход за поверхностью формы может минимизировать дефекты поверхности. Также, контроль давления литья помогает предотвратить утечку газа, снижение риска образования дырок.

Менее распространенные дефекты литья алюминия под давлением

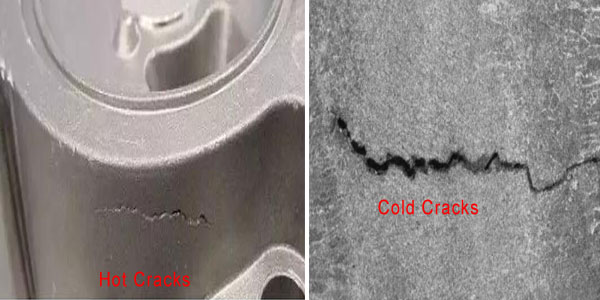

6. Горячее Крекинг

Горячее растрескивание – это именно то, на что это похоже.: трещины, которые образуются, когда отливка еще горячая. Это происходит, когда внутреннее напряжение приводит к разрушению металла до того, как он полностью затвердеет..

Причины горячего растрескивания

- Внутреннее напряжение является основной причиной горячего растрескивания.. Когда металл остывает неравномерно или слишком быстро, оно может треснуть.

- Недостаточное время охлаждения может усугубить проблему..

Как предотвратить горячее растрескивание

Дайте отливке время равномерно остыть. Корректировка времени охлаждения и использование сплавов с лучшими термическими свойствами может помочь уменьшить внутренние напряжения и предотвратить появление трещин..

7. Холодное растрескивание

Холодное растрескивание, с другой стороны, происходит после остывания отливки. Этот тип растрескивания возникает из-за остаточного напряжения или слишком высокой температуры формы..

Причины холодного растрескивания

- Остаточные напряжения после остывания отливки могут привести к растрескиванию..

- Чрезмерная температура формы во время процесса может вызвать проблемы после остывания отливки..

Как избежать холодного растрескивания

Внимательно следите за температурой формы и рассмотрите возможность использования методов снятия напряжений после отливки., например, термическая обработка.

8. Неполное заполнение

Иногда форма не полностью заполняется металлом., что приводит к неполному литью. Этот дефект подобен попытке наполнить стакан водой, но вы дошли только до половины..

Причины неполного заполнения

- Недостаточная подача металла – частая причина.. Если расплавленный металл не течет достаточно быстро, форма не заполнится полностью.

- Низкое давление в процессе литья также может привести к неполному заполнению..

Как предотвратить неполное заполнение

Убедитесь, что скорость разливки оптимизирована и конструкция литников обеспечивает плавный и быстрый поток металла.. Это гарантирует полное заполнение формы..

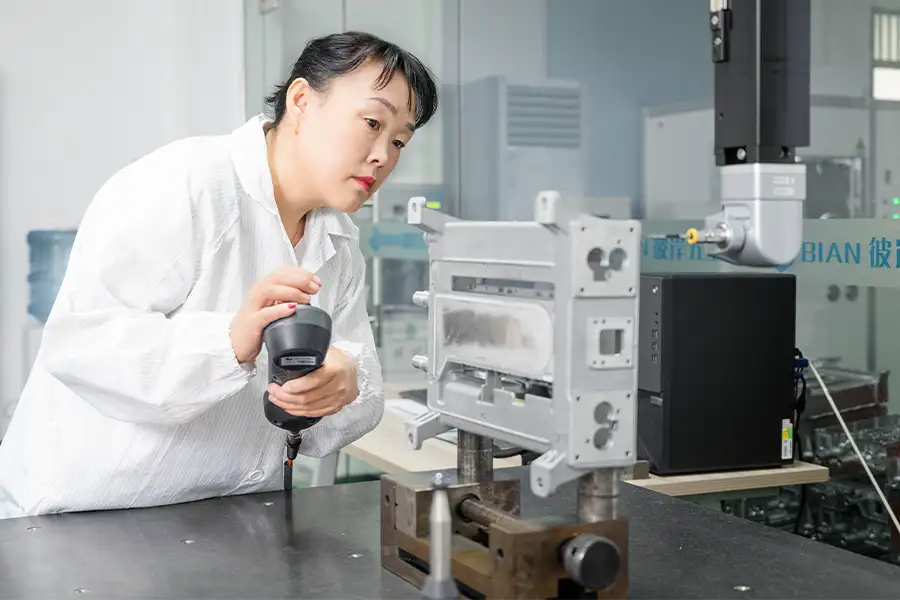

Как обнаружить и протестировать дефекты?

Выявление дефектов в литье алюминия под давлением имеет решающее значение для обеспечения качества и производительности. Незамеченный дефект может привести к ослаблению деталей., плохая эстетика, и даже сбой в применении. Несколько методов позволяют обнаружить и проверить наличие дефектов., каждый подходит для разных типов недостатков.

Визуальный осмотр

Самый простой метод выявления дефектов – визуальный осмотр.. Он используется для выявления проблем на поверхностном уровне, таких как холодные остановки., пористость, или поверхностные дефекты, такие как волдыри и следы. Проверка неровностей текстуры., цвет, или форма важна для обнаружения дефектов на ранних стадиях процесса.

Однако, визуальный осмотр ограничивается проблемами на уровне поверхности. Хотя это полезно для выявления очевидных дефектов., он не может выявить внутренние проблемы. Часто это первый шаг перед тем, как приступить к более детальному тестированию..

Рентгеновское тестирование

Для обнаружения внутренних дефектов, Рентгенологическое исследование очень эффективно. Этот метод позволяет исследовать внутреннюю структуру отливки, не разрезая ее.. Рентгеновские лучи проникают в материал и выявляют любые пустоты., захваченный газ, или несоответствия в плотности, что делает его идеальным для выявления внутренней пористости или дыр в алюминиевом литье под давлением..

Рентгеновское тестирование особенно полезно для дорогостоящих или критически важных деталей, для которых важна внутренняя целостность.. Однако, это более дорого и трудоемко по сравнению с визуальным осмотром, что делает его лучше всего подходящим для сложных кастингов или кастингов с высокими ставками..

Испытание давлением

Испытание давлением оценивает способность отливки выдерживать внутреннее или внешнее давление., обеспечение его работоспособности в реальных условиях. Он включает в себя воздействие на отливку давлением жидкости или газа для обнаружения утечек., слабые места, или потенциальные сбои в конструкции.

Этот метод особенно эффективен для деталей, которые будут подвергаться высоким нагрузкам., например, компоненты двигателя или гидравлические системы. Испытание под давлением выявляет такие дефекты, как пористость., трещины, или неполное заполнение и дает представление об общей долговечности и надежности отливки..

Лучшие практики по уменьшению дефектов при литье алюминия под давлением

Оптимизация конструкции пресс-формы

Хорошо спроектированная форма является ключом к минимизации дефектов.. Форма должна обеспечивать равномерную текучесть металла и способствовать равномерному охлаждению, чтобы снизить риск возникновения таких проблем, как пористость и коробление.. Избегайте использования в дизайне острых углов и тонких стенок., поскольку эти области могут привести к концентрации напряжений и неравномерному охлаждению., увеличение вероятности возникновения дефектов.

Контроль температуры при литье под давлением

Поддержание точного контроля температуры в процессе литья под давлением имеет решающее значение.. Как форма, так и расплавленный металл должны поддерживаться в оптимальном температурном диапазоне.. Если станет слишком жарко или слишком холодно, такие дефекты, как холодное закрытие, пористость, или может произойти деформация. Постоянство температуры на протяжении всего процесса обеспечивает ровную отливку с минимальными дефектами..

Регулярное обслуживание пресс-формы

Регулярное техническое обслуживание форм необходимо для предотвращения влияния износа на качество отливки.. Через некоторое время, пресс-формы могут повредить поверхность или потерять точность, что может привести к таким дефектам, как засветы или дефекты поверхности.. Частые проверки и необходимый ремонт поддерживают формы в отличном состоянии и обеспечивают лучшие результаты литья..

Выбор правильного сплава

Выбор подходящего алюминиевого сплава может существенно повлиять на качество литья.. Некоторые сплавы более склонны к дефектам., в то время как другие более стабильны и надежны. Выбор сплава с хорошей текучестью, низкая усадка, а подтвержденная репутация в отношении низкого уровня дефектов помогает уменьшить распространенные проблемы при литье и обеспечивает стабильные результаты..

Заключение

В конце дня, дефекты литья под давлением алюминия — это лишь часть процесса. Но с правильными методами, вы можете свести их к минимуму и производить отливки высочайшего качества. Понимая распространенные дефекты литья, будь то пористость, холодный затвор на кастинге, или проделать дыры в алюминиевом литье под давлением — вы лучше подготовлены, чтобы справиться с ними в лоб. Теперь вы можете контролировать свои типы дефектов и получать идеальные отливки.!

Часто задаваемые вопросы

- Что такое пористость при литье под давлением, и как это можно минимизировать? Пористость – это небольшие воздушные карманы или пустоты в отливке, вызванные захватом газа или усадкой.. Его можно свести к минимуму за счет оптимизации конструкции и контроля уровня газа..

- Как конструкция формы влияет на дефекты отливки? Неправильная конструкция пресс-формы может привести к неравномерному потоку и охлаждению металла., что приводит к таким дефектам, как коробление и неполное заполнение.. Хороший дизайн обеспечивает плавный процесс.

- Могут ли колебания температуры вызвать дефекты при литье алюминия под давлением? Да! Температуру как формы, так и металла необходимо тщательно регулировать.. Слишком большие отклонения могут привести к таким дефектам, как холодное закрытие., пористость, или деформация.

- Каковы наиболее эффективные методы обнаружения внутренних дефектов литья?? Рентгеновский контроль — лучший способ обнаружить внутренние дефекты, такие как пористость и дыры, не повреждая отливку..

- Какие алюминиевые сплавы менее склонны к образованию дефектов при литье под давлением?? Сплавы, специально разработанные для литья под давлением., например A380 или ADC12, известны тем, что производят меньше дефектов благодаря своей превосходной текучести и низкой скорости усадки.. “`