Особенности проектирования корпусов аккумуляторов электромобилей

Корпуса аккумуляторов электромобилей (подносы) являются структурными, безопасные корпуса, которые должны сбалансировать жесткость, устойчивость к вторжениям при сбоях, надежность уплотнения, и технологичность для крупносерийного производства. Для инженерных и снабженческих команд, ключ не только в том, «можно ли это,Но может ли конструкция постоянно обеспечивать стабильность размеров?, контроль пористости, и характеристики уплотнения после механической обработки в массовом производстве.

| Инженерный параметр | Критическая функция | Типичная спецификация |

|---|---|---|

| Структурная целостность | Устойчивость к боковому удару | 5 Поперечные балки & Рельсы постоянного сечения |

| Массовая эффективность | Снижение веса системы | ~20% общей массы аккумуляторной системы |

| Тепловые характеристики | Распространение тепла & расточительство | Проводимость ~ 120–235 Вт/м·К. (Аль Сплав) |

| Производственный допуск | Ровность уплотнительной поверхности | ±0,05 мм (Обработанные интерфейсы) |

В этом руководстве рассматривается полный процесс проектирования и производства литых корпусов., от выбора алюминиевых сплавов с теплопроводностью до 200 Вт/м·К для достижения IP67 уплотнение посредством прецизионной обработки. Анализируем конкретные технологии производства, включая вакуумный впрыск и встроенные контуры охлаждения, которые снижают скорость пористости до уровня ниже 0.1% и обеспечить долгосрочную надежность системы.

Структурная архитектура и требования безопасности

Практичная архитектура аккумуляторного лотка обычно включает в себя направляющие по периметру., поперечины, местные особенности раздавливания/удара, и интерфейсы для модулей, охлаждение, и охватывает. «Лучший» макет зависит от целевых платформ. (жесткость, пространство вторжения, стратегия монтажа), поэтому проверку технологичности следует проводить до заморозки конструкции.

С точки зрения производства, Структурные характеристики и надежность уплотнения во многом зависят от того, насколько пористость, искажение, и согласованность данных контролируются. Бянь Литье под давлением может поддерживать технико-экономическое обоснование и планирование процессов, например, анализ текучести пресс-формы, варианты вакуумного литья под давлением для чувствительных к пористости областей, этапы выпрямления/изменения формы при необходимости, и стратегию базовых данных ЧПУ, чтобы конечная деталь могла последовательно соответствовать требованиям к размерам и утечкам в производстве..

Оптимизация материалов и компромиссы по весу

Легкий вес важен, но для трансмиссии/электронного привода и деталей корпуса, Выбор сплава обычно обусловлен совокупным набором ограничений.: литейность для тонких срезов, чувствительность к пористости (специально для герметизации), необходимые допуски на обработку, коррозионная среда, и потребности в отделке поверхности.

Bian Diecast обычно работает с алюминиевыми сплавами для литья под давлением. (например, АЦП12 / Семейства Al-Si и другие варианты Al-Si-Mg, предусмотренные проектом), а также может поддерживать литье под давлением цинка и магния для подходящих применений.. Окончательный выбор сплава должен быть подтвержден функцией детали. (структурный против. крышка), потребности в уплотнении, и последующие процессы (Сжигание, порошковая покраска/покраска, сборка), и может быть оптимизирован на этапе DFM для снижения рисков и затрат при массовом производстве..

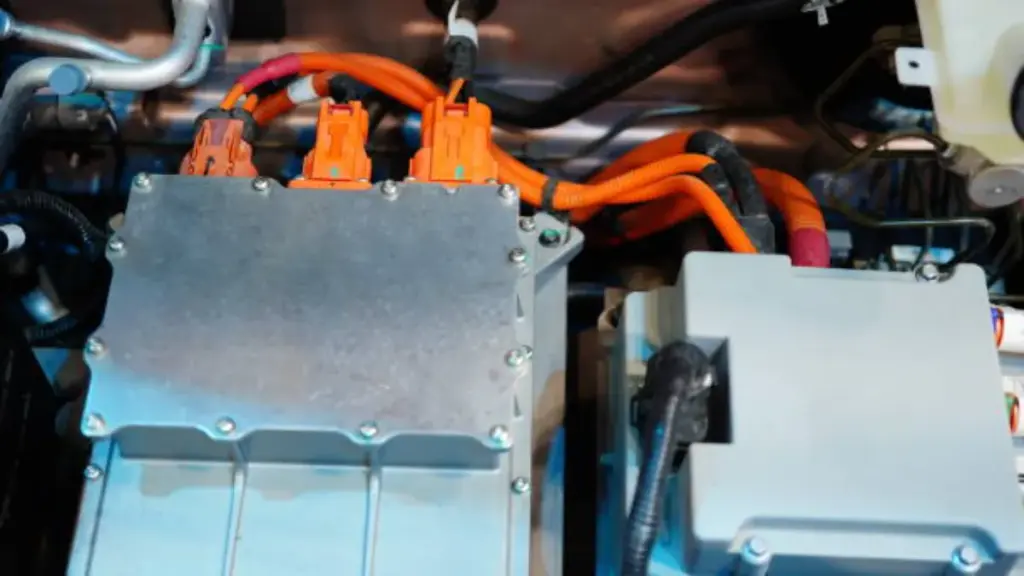

Выбор материала для оптимальной теплопроводности

Для электронного привода, инвертор, и корпуса для аккумуляторов, литье под давлением алюминия широко распространено, поскольку оно позволяет создавать легкие конструкции со встроенными ребрами/выступами и эффективным распределением тепла, оставаясь при этом совместимым с крупносерийным производством.. Тепловые характеристики зависят от химического состава сплава., локальная толщина стенки, состояние поверхности, и насколько хорошо корпус взаимодействует с охлаждающим раствором (обработанные контактные плоскости, ТИМ-стратегия, и конструкция преднатяга крепежа).

| Компонент терморегулирования | Спецификация материала | Теплопроводность (W/m · k) |

|---|---|---|

| Структура жилья (Литье под давлением) | Сплавы Al-Si-Mg (например, АлСи10Мг, АЦП12) | 96 – 160 |

| Основание охлаждающей пластины | Экструдированный алюминий (например, 6ххх серии) | 180 – 210 |

| Структурные клеи | Наполненный полиуретан / Эпоксидная смола | 1.5 – 2.8 |

| Заполнители пробелов (ТИМы) | Керамические композиты (80 вес.% наполнителя) | 2.2 – 3.2 |

Свойства алюминиевого сплава и тепловыделение

Алюминий служит основным распределителем тепла в современных аккумуляторных блоках благодаря своим более благоприятным термическим свойствам по сравнению со сталью или полимерными композитами.. Чистый алюминий устанавливает эталон с объемной теплопроводностью примерно 210 W/m · k. При легировании таких элементов, как кремний и магний улучшают литейные качества и механическую прочность., они немного уменьшают эту проводимость. Конструкционные сплавы для литья под давлением, например А356, АЦП12, или серия 6xxx, обычно сохраняют значения проводимости в диапазоне от 120 к 200 W/m · k, в зависимости от конкретного закалки и химического состава.

Инженеры используют эти материалы для поддержания литий-ионных элементов в оптимальном рабочем диапазоне 15–35 °C.. Алюминиевый корпус поглощает тепло, образующееся во время быстрой зарядки или тяжелых циклов разрядки, и передает его в систему охлаждения или внешнюю среду.. Bian Diecasting балансирует составы сплавов, чтобы гарантировать, что корпус обеспечивает необходимую структурную жесткость для защиты от столкновений, одновременно выступая в качестве эффективного теплопровода.. Эта двойная функциональность устраняет необходимость в чрезмерных вторичных радиаторах., экономия веса и снижение сложности сборки.

Материалы термоинтерфейса (ТИМы) и показатели проводимости

Даже с высокопроводящим алюминиевым корпусом, микроскопические воздушные зазоры между аккумуляторными модулями и охлаждающей пластиной могут создавать значительное термическое сопротивление. Материалы термоинтерфейса (ТИМы) устранить эти узкие места, заполнив пустоты проводящими соединениями. Действующие отраслевые стандарты для конструкционных клеев требуют минимальной теплопроводности 1.5 W/m · k. Усовершенствованные заполнители зазоров теперь часто достигают 2,2–3,2 Вт/м·К., обеспечение быстрой передачи тепла от поверхности ячейки к охлаждающим каналам.

Достижение этих уровней производительности часто требует загрузки наполнителя до 80 вес%, использование таких материалов, как оксид алюминия (Al₂O₃). Производители используют технологические добавки для управления вязкостью., обеспечение равномерного распределения TIM без образования воздушных карманов. Обновление TIM со стандартного 0.2 Вт/м·К для достижения высокой производительности 2.2 Вариант Вт/м·К значительно снижает термическое сопротивление.. Тестирование показывает, что это обновление может снизить температуру отдельных ячеек на 1–2 °C под нагрузкой., критический запас для предотвращения температурного разгона и продления срока службы батареи.

Пошаговый процесс производства литья под давлением

Литье под высоким давлением (HPDC) для автомобильных корпусов — это повторяемый процесс, но успех зависит от контроля стабильности наполнения, вентиляция, затвердевание, и последующие данные обработки. Типичный рабочий процесс массового производства включает в себя: подготовка штампа → дозирование/выстрел → заполнение & интенсификация → обрезка/удаление заусенцев → пескоструйная обработка/выпрямление (если необходимо) → Обработка на станке с ЧПУ → очистка/сушка → проверка → проверка на герметичность (для герметичных деталей) → покрытие/покраска/порошковая покраска → сборка & упаковка.

От подготовки штампа к литью под высоким давлением

Литье под высоким давлением (HPDC) начинается с точной подготовки формы. Производители зажимают двухкомпонентные штампы, обычно изготавливается из инструментальной стали H13, использование значительной запирающей силы, чтобы выдержать внутреннее давление, возникающее во время выстрела. Для смягчения термического удара и предотвращения припаивания алюминия к стали., поверхности матрицы предварительно нагреваются до рабочей температуры 150–250°C.. Автоматизированные системы распыляют смазку в течение 1–5 секунд между циклами., создание барьера, который защищает поверхность матрицы и способствует отводу тепла.

После подготовки, начинается последовательность дозирования и впрыска металла. Роботизированный ковш заливает определенный объем расплавленного сплава Al-Si-Mg., например AlSi10Mg, в дробовую гильзу машины с холодной камерой. Гидравлический плунжер быстро ускоряется, нагнетание расплавленного металла в полость матрицы. Эта фаза инъекции происходит всего за 0,02–0,2 секунды., скорость, необходимая для заполнения тонкостенных корпусов аккумуляторов и сложной геометрии, прежде чем металл потеряет текучесть.

затвердевание, выброс, и управление циклом

Пока металл остывает, машина переходит в фазу интенсификации, поддержание гидравлического давления 10–175 МПа (примерно 1450–25 000 фунтов на квадратный дюйм) на затвердевающей отливке. Это постоянное давление сжимает газовые включения и компенсирует объемную усадку., обеспечение высокой плотности материала и структурной целостности. Внутренние охлаждающие каналы, встроенные в стальную матрицу, активно рассеивают тепло., контроль скорости затвердевания для улучшения микроструктуры и защиты инструмента от термической усталости.

Технологический цикл завершается, когда деталь достигает жесткого состояния, пригодного для удаления.. Выталкивающие штифты выдвигаются и выталкивают отливку из формы., при этом вся последовательность от зажима до выброса обычно занимает 20–60 секунд для автомобильные конструкционные детали. Выброшенный “выстрелил,” включая корпус батареи, бегуны, и переполняется, поступает на обрезной пресс, где излишки материала удаляются перед тем, как деталь поступит в последующие рабочие процессы обработки с ЧПУ или обработки поверхности..

Создано для точности. Создан для масштабирования.

Достижение уровня защиты IP67 за счет прецизионного производства

Защита от проникновения (например, IP67 согласно МЭК 60529) достигается за счет сочетания геометрии, благоприятной для уплотнений, с контролируемым производством и проверкой. Типичные стратегии проектирования включают канавки для прокладок., переплетающиеся ребра, и концепции соединений, которые минимизируют прямые пути утечек, оставляя при этом достаточный припуск на механическую обработку на поверхностях уплотнения..

Со стороны производства, надежность герметизации обычно зависит от трех связанных элементов управления:

(1) управление риском пористости во время литья (часто поддерживается моделированием и вакуумными процессами для критических деталей)

(2) Обработка на станке с ЧПУ плоскостей и опорных поверхностей уплотнения для удовлетворения требований плоскостности/шероховатости, указанных заказчиком., и

(3) испытание на утечку (методы снижения давления/вакуума по мере необходимости) для проверки каждой производственной партии или 100% части, в зависимости от плана качества программы. Этот «бросок + машина + «Проверка» является ключевой возможностью для автомобильный корпуса, в которых герметичность и стабильность размеров должны оставаться неизменными в течение длительного производственного цикла.

Интеграция систем охлаждения во время литья

Для корпусов, требующих терморегулирования, Интеграция систем охлаждения может быть достигнута разными способами в зависимости от целевых показателей риска и затрат.: литые ребра и функции распределения тепла, обработанные плоскости сопряжения для холодных пластин, или интегрированные проходы и готовые к сборке интерфейсы. Лучший подход следует оценивать вместе с требованиями к герметизации., исправность, и как будет собираться система (крепежные детали, клеи, ТИМ, и допуски).

Терморегуляция пресс-формы и конструкция каналов

Оптимальная работа штампа требует поддержания температуры пресс-формы в пределах 180–250°C с использованием систем горячего масла или воды под давлением.. Инженеры проектируют охлаждающие каналы так, чтобы они располагались на 8–12 мм ниже поверхности полости и имели диаметр не менее 8 мм, обеспечение эффективного отвода тепла во время окна затвердевания. Эта особая геометрия уравновешивает необходимость быстрого отвода тепла с механической прочностью, необходимой для поддержки стали штампа под действием зажимающих усилий..

Усовершенствованные блоки контроля температуры (ТЦУ) достичь точности ±1°C для стабилизации условий процесса. Эти системы используют многозонный мониторинг, который активирует сигналы тревоги, если региональная разница температур превышает 5°C., предотвращение неравномерного затвердевания. Для сложной геометрии с четко выраженными горячими точками, производители используют многоконтурные сети охлаждения и технологии точечного охлаждения., например, jetPulse. Эти целевые методы охлаждения активно управляют областями с высоким нагревом, сокращая время цикла и снижая риски пайки без ущерба для теплового баланса всего инструмента..

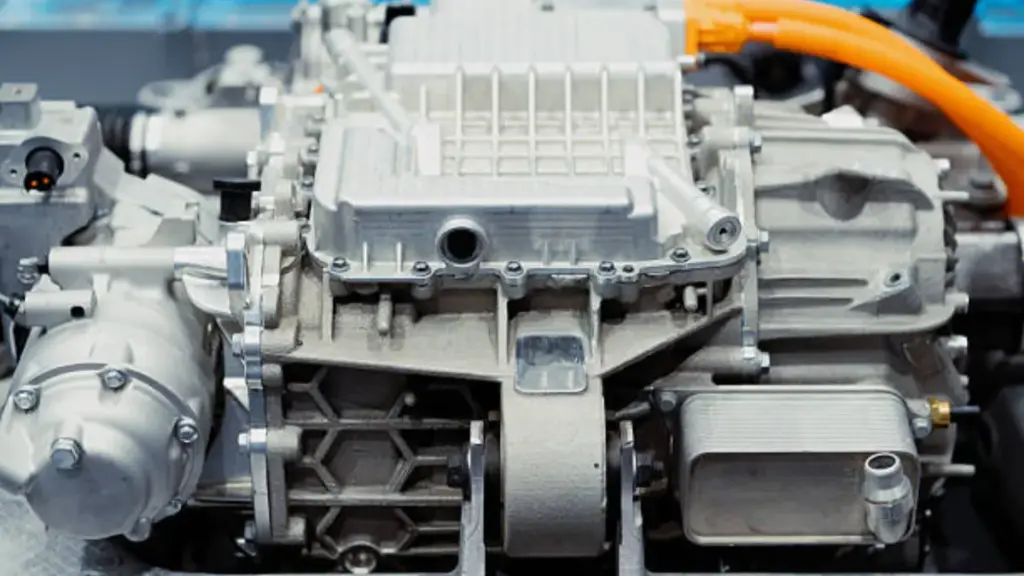

Интегрированные монолитные контуры охлаждения

Последние достижения в области литья под высоким давлением позволяют встраивать алюминиевые трубки EN AW-6063 или EN AW-3003 непосредственно в корпус.. Этот метод создает монолитный компонент с внутренними путями охлаждения., обычно используя 12 мм внешний диаметр трубок. За счет устранения необходимости во внешних охлаждающих пластинах, такой подход значительно снижает риск утечек и улучшает теплопроводность от аккумуляторных элементов к охлаждающей среде..

Производственные группы должны специально калибровать параметры процесса, чтобы защитить вставленные трубы от разрушения.. Давление литья обычно находится в диапазоне 600–1200 бар, а скорость поршня ограничена 2,5–4,5 м/с.. Для дальнейшего обеспечения стабильности, операторы предварительно нагревают вставные пробирки до 200°C. Этот этап предварительного нагрева сводит к минимуму тепловой удар при контакте труб с расплавленным алюминием., который достигает максимума около 530°C, обеспечение прочного металлургического соединения и постоянной геометрии пути потока.

Постобработка: Обработка с ЧПУ для уплотнительных поверхностей

Литые поверхности редко напрямую отвечают требованиям к герметизации., поэтому обработка с ЧПУ обычно применяется к функциональным интерфейсам, таким как фланцы крышки., канавки под прокладку, Уплотнительные кольца, седла подшипников/локаторов, и резьбовые функции. Целью обработки является получение стабильных исходных данных., контролируемая плоскостность, и качество поверхности, соответствующее стратегии герметизации и методу проверки клиента./

Благодаря обширным возможностям ЧПУ и внутренней проверке (например, КИМ и инструменты измерения размеров), Bian Diecasting может выполнять «литье + прецизионная обработка + верификация» как один контролируемый процесс, сокращение передачи функций поставщикам, которые часто приводят к вариациям. После обработки, очистку/сушку и проверку на герметичность можно интегрировать в производственный процесс для корпусов, для которых важна герметичность, чтобы снизить риск отказов на поздних стадиях сборки заказчиком..

Контроль качества при производстве корпусов для электромобилей

Контроль качества корпусов аккумуляторов электромобилей сочетает строгий экологический контроль с автоматическими физическими испытаниями.. Производственные линии используют ISO 14644-1 чистые помещения (7–8 класс) чтобы минимизировать загрязнение, в то время как структурная целостность проверяется с помощью 3D-лазерной проверки сварных швов и испытаний на герметичность в конце линии, чтобы гарантировать герметичность IP67..

ИСО 14644 Стандарты чистых помещений и контроль загрязнения

Производственная среда для компонентов аккумуляторов электромобилей должна соответствовать строгим протоколам чистоты, чтобы предотвратить микроскопическое загрязнение, которое может поставить под угрозу безопасность элементов или электрическую изоляцию.. Производственные мощности внедряют ISO 14644-1 стандарты, обычно присваивается класс ISO 7 или Класс 8 среда для общей сборки корпуса и интеграции пакетов. Более чувствительные восходящие процессы, например, производство ячеек или сборка модулей, часто требуется класс ISO 5 или Класс 6 зоны, где ограничения по количеству частиц строго соблюдаются при значении ≤3520 частиц. (≥0,5 мкм) за кубический метр.

За пределами контроля частиц, регулирование влажности имеет решающее значение для защиты литий-ионных химических веществ от деградации, вызванной влажностью.. Сухие помещения со сверхнизкой влажностью интегрированы в сборочную линию для поддержания стабильной точки росы во время процесса герметизации.. Эти меры экологического контроля функционируют в рамках более широких структур управления качеством., такие как IATF 16949. Протоколы проверки, включая квалификацию установки (IQ), Операционная квалификация (ОК), и квалификация производительности (ПК), обеспечить, чтобы все системы чистых помещений постоянно соответствовали инженерным спецификациям, необходимым для безопасности аккумуляторов автомобильного уровня..

Автоматизированный контроль сварных швов и испытание на герметичность в конце линии

Структурная целостность и качество герметизации зависят от высокоточных методов проверки, применяемых к каждому элементу, выходящему из линии.. Корпуса батарей часто содержат более 150 отдельные сварные швы, требующие 100% инспекция. Автоматизированные системы технического зрения, использующие 3D-лазерную триангуляцию, сканируют эти швы в режиме реального времени, чтобы обнаружить микроскопические дефекты., пористость, или геометрические отклонения, которые могут привести к разрушению конструкции при перегрузках автомобиля..

Чтобы гарантировать, что корпус соответствует стандартам защиты IP67., производители требуют проведения испытаний на падение давления в конце линии. В ходе этого процесса в корпус подается воздух или индикаторный газ и отслеживается потеря давления в течение заданного времени выдержки для выявления путей утечки.. Дополнительный неразрушающий контроль, такие как рентгеновская дефектоскопия и координатно-измерительная машина (ШМ) анализ, проверяет внутреннюю плотность отливки и точность размеров. Эти строгие проверки гарантируют, что корпус сможет выдерживать перепады внутреннего давления и внешние воздействия окружающей среды на протяжении всего жизненного цикла автомобиля..

Тематическое исследование: Уровень 1 Корпус батареи поставщика

Общая проблема электронного вождения / инвертор / Герметичные корпуса позволяют сбалансировать сложность тонкостенных стенок с контролем пористости и стабильной базой обработки.. В типичных проектах благоустройства, проблемы могут появиться только на заключительном этапе — например, неудачные испытания на герметичность после того, как уже была добавлена значительная производительность обработки, — создавая риск брака и графика..

Проверенный путь смягчения последствий — переместить «предотвращение дефектов» вверх по течению.: использовать анализ течения пресс-формы для выявления рисков турбулентности и захвата воздуха, оптимизировать конструкцию ворот/перелива/вентиляции, и оценить вакуумное литье под давлением для чувствительных к пористости зон.. Ниже по течению, комбинированный рентгеновский контроль (как того требует программа), Измерение КИМ для стабильности исходной точки, и тестирование на утечки для замыкания цикла — чтобы корректировки процесса проверялись быстро и производство могло достичь стабильности., повторяемая доходность для долгосрочных поставок.

Заключительные мысли

Создание эффективных корпусов аккумуляторов электромобилей требует точного баланса между усилением конструкции и уменьшением массы.. Литье под высоким давлением позволяет инженерам производить монолитные алюминиевые компоненты, которые органично интегрируют защиту от столкновений с каналами терморегулирования.. Путем оптимизации выбора сплава и использования расширенного моделирования топологии., производители достигают механической прочности, необходимой для того, чтобы противостоять боковым ударам без ущерба для запаса хода автомобиля или динамики шасси..

Надежность в конечном итоге обусловлена строгим контролем и проверкой процесса.. Для достижения уровня защиты IP67 требуется нечто большее, чем просто прочная конструкция.; требуется точная обработка сопрягаемых поверхностей на станке с ЧПУ и автоматическое испытание на падение давления, чтобы гарантировать герметичность.. По мере развития архитектуры электромобилей, способность выполнять эти сложные производственные процессы отличает долговечность, высокопроизводительные аккумуляторные системы от тех, кто склонен к преждевременному выходу из строя из-за воздействия окружающей среды.

Часто задаваемые вопросы

Какой алюминиевый сплав лучше всего подходит для корпусов аккумуляторов электромобилей??

Литые алюминиевые сплавы с высоким содержанием кремния, такие как A390. (AlSi17Cu4,5Mg) часто выбираются из-за превосходного соотношения твердости к весу. Для структурных нижних панелей, высокопрочные сплавы серии 6000, такие как 6111 в пиковом возрасте также распространены, предлагая примерно 30% снижение веса по сравнению со стандартным AA5754-O.

Как литые аккумуляторные блоки проверяются на герметичность??

Для достижения степени защиты IP67–IP69K, корпуса проходят испытание на утечку индикаторным газом со строгими ограничениями, обычно под 15 sccm для основных корпусов и под 5 sccm для обложек. Производители также должны контролировать внутреннюю пористость ниже 0.1% в процессе литья для обеспечения герметичности.

Когда литье под давлением предпочтительнее экструзии для корпусов электромобилей?

Литье под давлением является доминирующим выбором для изделий сложной геометрии, требующих встроенных каналов охлаждения., боссы, и клеммные коробки в одном кадре. Экструзия обычно предназначена для более простых, конструкции с постоянным поперечным сечением, где приоритетом является более высокая прочность профиля и меньшие затраты на оснастку..

Какова типичная толщина стенок алюминиевых аккумуляторных лотков??

Большинство алюминиевых аккумуляторных лотков имеют толщину стенок от 1.0 мм и 3.0 мм. Однако, Конструкционные участки и точки крепления часто увеличивают эту толщину до 10–12 мм, чтобы выдержать механические нагрузки и обеспечить достаточную жесткость..

Какова ожидаемая стоимость формы для литья под давлением корпуса аккумулятора??

Для конструктивных деталей автомобильного масштаба, специальная стальная форма обычно стоит от $50,000 и $150,000. Эти формы обычно рассчитаны на срок службы 80,000 к 100,000 выстрелы до того, как потребуется капитальный ремонт.

Какова теплопроводность алюминия A380 для охлаждения??

Алюминий A380, соответствующий отраслевому стандарту, обеспечивает теплопроводность примерно 96 Вт/м·К при комнатной температуре. Этого уровня достаточно для многих приложений управления температурным режимом., позволяя самому корпусу способствовать рассеиванию тепла.