Форма листа Die играет важную роль в производственном процессе создания точных металлических деталей. В этой статье, Мы углубимся в тонкости листовой формы., Почему это важно, Различные типы стальных материалов, используемых для литья матрицы, Процесс проектирования плесени, проблемы, с которыми сталкиваются производство плесени, и как выбрать надежного производителя плесени литья.

Что такое пресс-форма для литья под давлением?

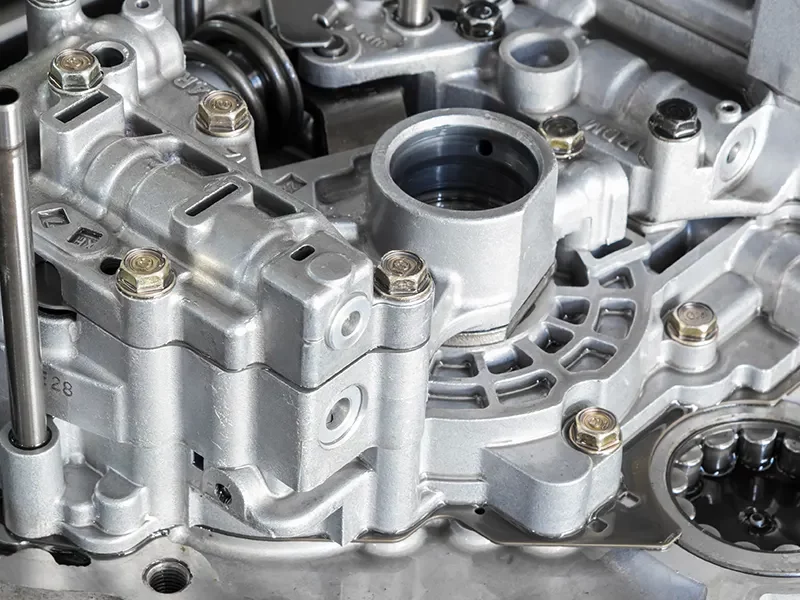

Форма листа матрицы - это постоянная форма, которая используется для формирования расплавленного металла в определенную конструкцию или форму. Это важный компонент в процесс литья под давлением, Как определяет окончательный результат изготовленной части. Плесень обычно изготовлена из высококачественных стальных материалов для выдержания высоких температур и давления.

Форма для листа Die состоит из двух частей: полость, что является отрицательным изображением последней части, и ядро, который формирует внутренние черты детали. Плесень предназначена для того, чтобы позволить расплавленному металлу течь в полость под высоким давлением, затвердеть, а затем быть выброшенным как законченная часть.

Почему плесень важна для литья матрицы?

Плесень необходима для поддержания точности размерных и точности и чистота поверхности последней части. Это также играет решающую роль в обеспечении структурной целостности части. Без правильно разработанной формы, Процесс литья матрицы не сможет производить детали с необходимой точностью и качеством.

Общие стальные материалы для форм литья матрицы

Алюминий,цинк и магний - три распространенных сплава, используемых для Дизайн формы для литья.

Алюминиевая сплава

Алюминий является популярным выбором для форм литья матрицы из -за ее превосходной теплопроводности и легких свойств. Алюминиевые листовые формы идеально подходят для высокодолувых производственных прогонов и могут противостоять повторным циклам нагрева и охлаждения без деформации или трещин.

Цинк -сплав сплав

Цинковые сплавы обычно используются для форм литья матрицы из -за их превосходных свойств потока и высокой устойчивости. Цинковые формы долговечны и устойчивы к коррозии, Сделайте их идеальными для производства деталей со сложными дизайнами и тонкими стенами.

Магниевая сплава сплав

Магниевые сплавы легки и имеют отличное соотношение прочности к весу к весу, Сделайте их идеальными для материала для литья, которые требуют высокой прочности и долговечности. Магниевые формы могут противостоять экстремальным температурам и обеспечить отличную отделку поверхности.

Процесс проектирования плесени для литья матрицы

Процесс разработки плесени для литья матрицы является критическим аспектом общего процесса литья матрицы, поскольку это напрямую влияет на качество, эффективность, и экономическая эффективность производства листовых деталей. Вот обзор типичного процесса проектирования плесени для литья матрицы:

#1: Определите требования части

Начните с понимания конкретных требований детали, чтобы быть разбившим, в том числе размеры, функции, Свойства материала, и объем производства. Эта информация поможет направить процесс разработки плесени и обеспечить, чтобы плесень соответствовала желаемым спецификациям.

#2: Выбор материала

Выберите соответствующий материал для формы литья матрицы на основе таких факторов, как теплопроводность, износостойкость, тепловое расширение, и стоимость. Общие материалы для литейных форм, включающих инструментальную сталь, H13, и P20.

#3: Создать начальные концепции дизайна

На основании требований части и выбора материала, Разработать начальные концепции дизайна для формы. Рассмотрим такие факторы, как расположение линии расставания, Проектирование стробирования системы, Расположение канала охлаждения, Методы выброса, и варианты вентиляции.

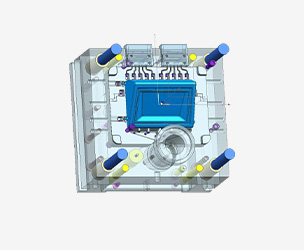

#4: Моделирование CAD

Используйте компьютерный дизайн (САПР) Программное обеспечение для создания подробных 3D -моделей компонентов формы литья матрицы, включая полость, основной, каналы охлаждения, Система эжектора, и другие функции. Моделирование САПР обеспечивает точное и точное представление конструкции плесени.

#5: Анализировать и оптимизировать дизайн

Провести моделирование и анализ с использованием специализированного программного обеспечения для оценки конструкции плесени для таких факторов, как тепловая производительность, Жидкий поток, усадка и варпания, и характеристики наполнения плесени. Это помогает оптимизировать конструкцию плесени для эффективного и эффективного производства литья матрицы.

#6: Завершите дизайн плесени

На основе результатов анализа и обратной связи, Уточнить и завершить дизайн плесени, чтобы обеспечить все требования для качества части, эффективность производства, и плесень долголетия. Обратите внимание на такие детали, как углы черновиков, филе, чистота поверхности, и частично выброса.

#7: Создайте подробные рисунки

Генерировать подробные инженерные чертежи и спецификации для компонентов формы для литья., в том числе размеры, допуски, материалы, поверхностная обработка, и инструкции по сборке. Эти чертежи служат планом для производства формы.

#8: Производите плесень

Перенесите конструкцию окончательной формы производителю плесени для изготовления. Процесс производства может включать различные методы, такие как обработка ЧПУ, Эдм (Электрическая обработка), шлифование, термическая обработка, и полировка, чтобы создать компоненты плесени.

#9: Проверьте и проверяйте форму

Как только плесень изготовлена, Провести тестирование и валидацию, чтобы убедиться, что оно соответствует необходимым спецификациям и производит высококачественные литые детали.. Проверьте форму на наличие таких факторов, как точность размера части, чистота поверхности, Время цикла, и общая производительность.

#10: Тонкая настройка и уточнить

На основе результатов теста и обратной связи, Внесите необходимые корректировки или уточнения в конструкцию пресс -формы, чтобы оптимизировать производительность и решить любые проблемы. Итеративное улучшение является обычным показателем для достижения наилучших результатов в производстве кастинга..

#11: Внедрить в производство

Как только конструкция пресс -формы будет подтверждена и утверждена, интегрировать его в процесс производства кастинга для регулярного использования. Следите за производительностью формы во время производственных прогонов и регулярно проводят техническое обслуживание, чтобы обеспечить его долговечность и надежность.

Следуя процессу проектирования структурированной формы для литья матрицы, Производители могут создавать высококачественные формы, которые соответствуют конкретным требованиям изготовленных деталей, оптимизировать эффективность производства, и обеспечить последовательное и надежное производство литья матрицы.

Проблемы в производстве форм -форм.

Производство форм -формы для литья создает несколько проблем, такие как достижение жестких допусков, контроль пористости, Минимизация вспышки, и предотвращение в борьбе.

Неумолимое стремление к достижению жестких допусков

Одним из наиболее значительных препятствий в дизайне форм для литья является неумолимое стремление к достижению жестких допусков. Обеспечение размеров, угловой, и спецификации окончательной части удовлетворяются с максимально высокими требованиями к деталям и техническим опыту.. Любое отклонение от желаемых допусков может привести к дефектным деталям и задержкам производства, Подчеркивая критичность этой проблемы в производственном процессе.

Контроль пористости

Контроль пористости это еще одна жизненно важная задача, с которой сталкиваются производители плесени.. Пористость относится к наличию небольших пустот или отверстий в материале части, который может поставить под угрозу его структурную целостность и эстетическую привлекательность. Предотвращение пористости требует полного понимания свойств металлического сплава, Оптимальные параметры литья, и эффективная конструкция плесени, чтобы минимизировать риск захвата воздуха во время процесса литья.

Минимизация вспышки, или лишний материал

Минимизация вспышки, или избыточный материал, который образуется вдоль линий прощания формы, является постоянным вызовом в производстве форм -форм.. Flash не только отвлекает от визуальной привлекательности окончательной части, но также может повлиять на ее функциональную производительность. Реализация точных конструкций плесени, поддержание последовательных условий литья, И использование передовых методов обрезки является важными стратегиями для борьбы с вспышкой и обеспечением производства высококачественных деталей.

Предотвращение варпаги

Предотвращение Warpage - это еще одна распространенная проблема, с которой сталкиваются производители плесени, на которые. Варпаж относится к искажению или деформации детали из -за неровных скоростей охлаждения, внутренние стрессы, или материальные несоответствия. Рекомендация Warpage требует целостного подхода, который включает в себя оптимизацию дизайна системы охлаждения, Управление параметрами процесса литья, и использование методов снятия стресса для снижения риска искажения в конечном продукте.

Бянь Литье под давлением: Заслуживающий доверия производитель формы для литья

При выборе производителя плесени литья матрицы, Важно рассмотреть их опыт, опыт, возможности, и меры контроля качества. Ищите производителя, который имеет проверенный послужной список предоставления высококачественных форм вовремя и в рамках бюджета.

С богатой историей превосходства и опыта в производстве форм -форм., Бянь Литье под давлением заработал звездную репутацию за доставку первоклассных форм, которые соответствуют самым высоким отраслевым стандартам. В Bian Diecast, Точность - это не просто цель, а руководящий принцип во всех аспектах их процесса производства плесени. Наша команда квалифицированных мастеров и инженеров тщательно разрабатывает и изготавливает формы с жесткими допусками, Обеспечение того, чтобы каждая произведенная часть соответствовала точным спецификациям и требованиям своих клиентов. Партнерство с Bian Diecast гарантирует бесшовный и успешный производственный процесс, проложить путь для производства высококачественных частей, которые соответствуют и превышают ожидания.

Заключение

Форма для литья матрицы является критическим компонентом в процессе литья матрицы, Играть жизненно важную роль в формировании металлических деталей с точностью и точностью. Понимание важности дизайна плесени, Выбор материалов, меры контроля качества, и преодоление производственных задач необходимо для производства высококачественных лисовых деталей.. Выбрав надежного и опытного производителя плесени лиц., Компании могут обеспечить успех своих операций по ликвидации..