Designüberlegungen für EV-Batteriegehäuse

Batteriegehäuse für Elektrofahrzeuge (Tabletts) sind strukturell, sicherheitsrelevante Gehäuse, die eine ausgewogene Steifigkeit aufweisen müssen, Crash-Intrusion-Widerstand, Dichtungszuverlässigkeit, und Herstellbarkeit für die Massenproduktion. Für Engineering- und Beschaffungsteams, Der Schlüssel ist nicht nur: „Kann es geworfen werden?“,„sondern ob das Design die Maßhaltigkeit dauerhaft erfüllen kann, Porositätskontrolle, und Dichtungsleistung nach der Bearbeitung in der Massenproduktion.

| Technischer Parameter | Kritische Funktion | Typische Spezifikation |

|---|---|---|

| Strukturelle Integrität | Widerstandsfähigkeit gegen Seitenstangenaufprall | 5 Querträger & Schienen mit konstantem Querschnitt |

| Masseneffizienz | Reduzierung des Systemgewichts | ~20 % der Gesamtmasse des Batteriesystems |

| Wärmeleistung | Wärmeausbreitung & Dissipation | Leitfähigkeit ~120–235 W/m·K (Al-Legierung) |

| Fertigungstoleranz | Ebenheit der Dichtfläche | ±0,05 mm (Bearbeitete Schnittstellen) |

Dieser Leitfaden untersucht den gesamten Design- und Herstellungsprozess für Druckgussgehäuse, von der Auswahl von Aluminiumlegierungen mit Wärmeleitfähigkeit bis hin zu 200 W/m·K zum Erreichen IP67 Abdichtung durch Präzisionsbearbeitung. Wir analysieren spezifische Produktionstechniken, inklusive vakuumunterstützter Einspritzung und integrierten Kühlkreisläufen, die die Porositätsraten auf unter 100 % reduzieren 0.1% und stellen eine langfristige Systemzuverlässigkeit sicher.

Strukturelle Architektur und Sicherheitsanforderungen

Eine praktische Batteriefacharchitektur kombiniert typischerweise Umfangsschienen, Querträger, lokale Quetsch-/Aufprallmerkmale, und Schnittstellen für Module, Kühlung, und Abdeckungen. Das „beste“ Layout variiert je nach Plattformziel (Steifheit, Eindringraum, Montagestrategie), Daher sollten Herstellbarkeitsprüfungen durchgeführt werden, bevor das Design eingefroren wird.

Aus fertigungstechnischer Sicht, Strukturelle Leistung und Dichtungszuverlässigkeit hängen stark von der Porosität ab, Verzerrung, und Datumskonsistenz werden kontrolliert. Bian Diecast kann die Machbarkeitsprüfung und Prozessplanung unterstützen – beispielsweise die Formflussanalyse, vakuumunterstützte Druckgussoptionen für porositätsempfindliche Bereiche, Glättungs-/Umformungsschritte bei Bedarf, und CNC-Bezugspunktstrategie – so kann das fertige Teil die Maß- und Leckageanforderungen in der Produktion konsistent erfüllen.

Materialoptimierung und Gewichtskompromisse

Leichtgewicht ist wichtig, aber für Antriebsstrang/E-Antrieb und Gehäuseteile, Die Wahl der Legierung wird in der Regel durch eine Reihe kombinierter Einschränkungen bestimmt: Gießbarkeit für dünne Abschnitte, Porositätsempfindlichkeit (speziell zum Abdichten), erforderliche Bearbeitungstoleranzen, Korrosionsumgebung, und Oberflächenveredelungsanforderungen.

Bian Diecast arbeitet üblicherweise mit Aluminium-Druckgusslegierungen (z.B., ADC12 / Al-Si-Familien und andere projektspezifische Al-Si-Mg-Varianten), und kann für geeignete Anwendungen auch Zink- und Magnesiumdruckguss unterstützen. Die endgültige Legierungsauswahl sollte anhand der Teilefunktion bestätigt werden (strukturell vs. Abdeckung), Dichtungsbedarf, und nachgelagerte Prozesse (CNC, Pulverbeschichtung/Lackierung, Montage), und kann während der DFM-Phase optimiert werden, um Risiken und Kosten in der Massenproduktion zu reduzieren.

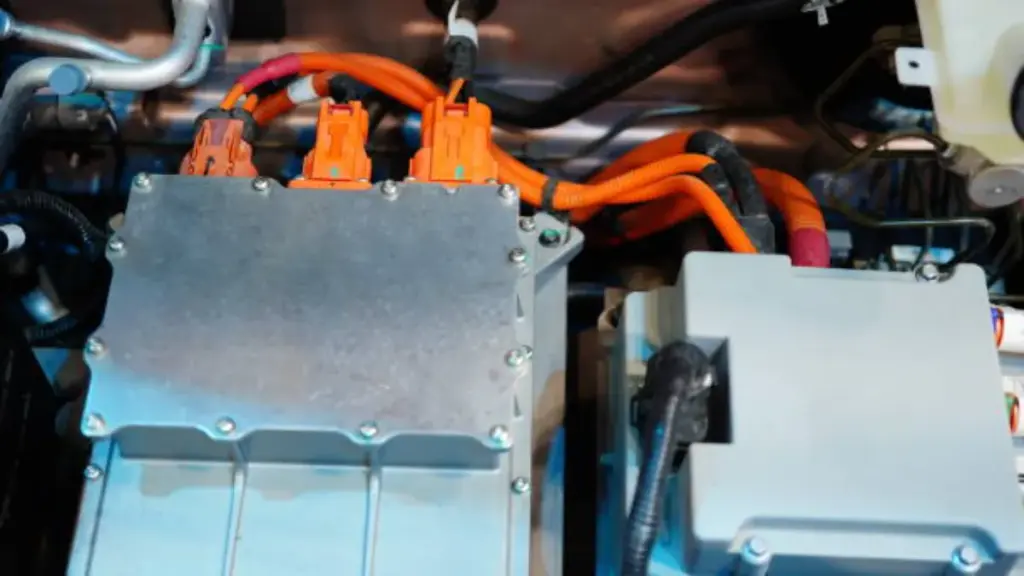

Materialauswahl für optimale Wärmeleitfähigkeit

Für E-Antrieb, Wechselrichter, und batteriebezogene Gehäuse, Aluminiumdruckguss wird häufig gewählt, da er leichte Strukturen mit integrierten Rippen/Vorsprüngen und einer effizienten Wärmeverteilung ermöglicht – und gleichzeitig mit der Massenfertigung kompatibel bleibt. Die thermische Leistung wird durch die Legierungschemie beeinflusst, lokale Wandstärke, Oberflächenzustand, und wie gut sich das Gehäuse mit der Kühllösung verbindet (Bearbeitete Kontaktflächen, TIM-Strategie, und Vorspannungsdesign der Befestigungselemente).

| Wärmemanagementkomponente | Materialspezifikation | Wärmeleitfähigkeit (W/m · k) |

|---|---|---|

| Wohnstruktur (Druckguss) | Al-Si-Mg-Legierungen (z.B., AlSi10Mg, ADC12) | 96 – 160 |

| Kühlplattenbasis | Extrudiertes Aluminium (z.B., 6xxx-Serie) | 180 – 210 |

| Strukturklebstoffe | Gefülltes Polyurethan / Epoxidharz | 1.5 – 2.8 |

| Lückenfüller (TIMs) | Keramikbeladene Verbundwerkstoffe (80 Gew.-% Füllstoff) | 2.2 – 3.2 |

Eigenschaften und Wärmeableitung von Aluminiumlegierungen

Aluminium dient aufgrund seiner im Vergleich zu Stahl oder Polymerverbundwerkstoffen günstigeren thermischen Eigenschaften als primärer Wärmeverteiler in modernen Batteriepacks. Reines Aluminium setzt den Maßstab mit einer Wärmeleitfähigkeit von ca 210 W/m · k. Während Legierungselemente wie Silizium und Magnesium verbessern die Gießbarkeit und mechanische Festigkeit, Sie reduzieren diese Leitfähigkeit geringfügig. Strukturelle Druckgusslegierungen, wie A356, ADC12, oder die 6xxx-Serie, behalten typischerweise Leitfähigkeitswerte im Bereich von bei 120 Zu 200 W/m · k, Abhängig von der jeweiligen Temperatur und der chemischen Zusammensetzung.

Ingenieure nutzen diese Materialien, um Lithium-Ionen-Zellen im optimalen Betriebsfenster von 15–35 °C zu halten. Das Aluminiumgehäuse absorbiert die bei schnellen Lade- oder starken Entladezyklen entstehende Wärme und leitet sie an das Kühlsystem oder die äußere Umgebung weiter. Bian Diecasting balanciert die Legierungsformulierungen aus, um sicherzustellen, dass das Gehäuse die erforderliche strukturelle Steifigkeit für den Aufprallschutz bietet und gleichzeitig als effiziente Wärmeleitung fungiert. Durch diese Doppelfunktion sind keine übermäßig großen sekundären Kühlkörper erforderlich, Gewichtseinsparung und Reduzierung der Montagekomplexität.

Thermische Schnittstellenmaterialien (TIMs) und Leitfähigkeitsmetriken

Auch mit einem hochleitfähigen Aluminiumgehäuse, Mikroluftspalte zwischen den Batteriemodulen und der Kühlplatte können einen erheblichen Wärmewiderstand erzeugen. Thermische Schnittstellenmaterialien (TIMs) Beseitigen Sie diese Engpässe, indem Sie die Hohlräume mit leitfähigen Verbindungen füllen. Aktuelle Industriestandards für Strukturklebstoffe verlangen eine Mindestwärmeleitfähigkeit von 1.5 W/m · k. Fortschrittliche Gapfiller erreichen mittlerweile häufig 2,2–3,2 W/m·K, Gewährleistung einer schnellen Wärmeübertragung von der Zelloberfläche zu den Kühlkanälen.

Um diese Leistungsniveaus zu erreichen, sind häufig Füllstoffbeladungen von bis zu erforderlich 80 Gew.-%, Verwendung von Materialien wie Aluminiumoxid (Al₂O₃). Hersteller verwenden Verarbeitungshilfsmittel, um die Viskosität zu steuern, Dadurch wird sichergestellt, dass sich das TIM gleichmäßig verteilt, ohne dass Lufteinschlüsse entstehen. Upgrade eines TIM von einem Standard 0.2 W/m·K zu einer hohen Leistung 2.2 Die W/m·K-Variante senkt den Wärmewiderstand drastisch. Tests haben gezeigt, dass dieses Upgrade die Temperaturen einzelner Zellen unter Last um 1–2 °C senken kann, ein entscheidender Spielraum zur Verhinderung eines thermischen Durchgehens und zur Verlängerung der Batterielebensdauer.

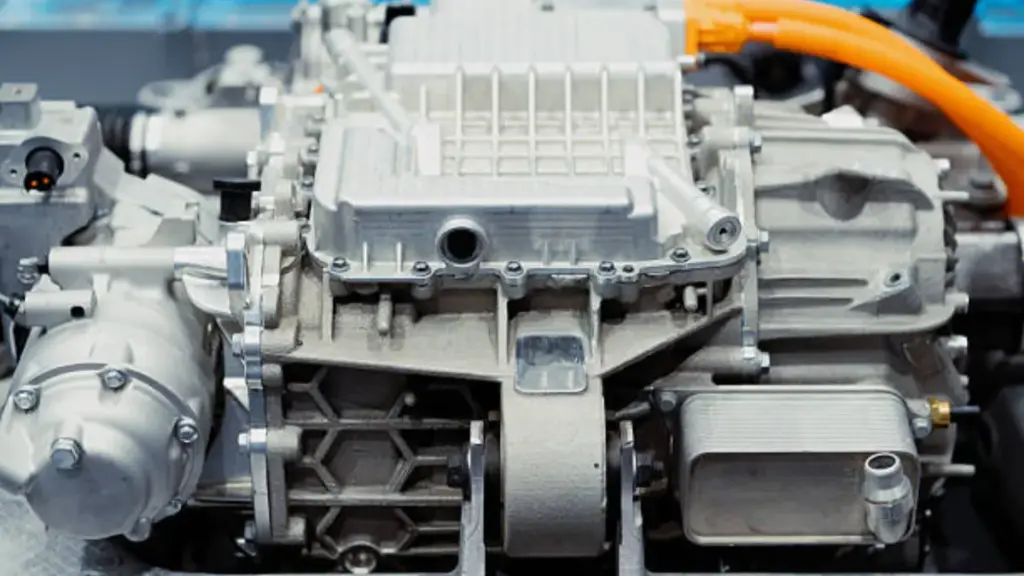

Der schrittweise Druckguss-Herstellungsprozess

Hochdruck-Kokillenguss (HPDC) für Automobilgehäuse ist ein wiederholbarer Prozess, Der Erfolg hängt jedoch von der Kontrolle der Füllungsstabilität ab, entlüften, Erstarrung, und nachgelagerte Bearbeitungsdaten. Ein typischer Arbeitsablauf in der Massenproduktion umfasst:: Werkzeugvorbereitung → Dosierung/Schuss → Befüllung & Intensivierung → Beschneiden/Entgraten → Strahlen/Richten (wenn nötig) → CNC-Bearbeitung → Reinigen/Trocknen → Inspektion → Dichtheitsprüfung (für versiegelte Teile) → Beschichten/Lackieren/Pulverbeschichten → Montage & Verpackung.

Von der Werkzeugvorbereitung bis zur Hochdruckeinspritzung

Hochdruck-Kokillenguss (HPDC) beginnt mit der präzisen Vorbereitung der Form. Hersteller spannen zweiteilige Matrizen, Typischerweise aus H13-Werkzeugstahl gefertigt, unter Einsatz einer erheblichen Verriegelungskraft, um den beim Schuss erzeugten Innendrücken standzuhalten. Um thermische Schocks zu mildern und zu verhindern, dass das Aluminium mit dem Stahl verlötet, Die Werkzeugoberflächen werden auf einen Betriebstemperaturbereich von 150–250 °C vorgeheizt. Automatisierte Systeme sprühen zwischen den Zyklen 1–5 Sekunden lang einen Schmiermittelspray auf, Es entsteht eine Barriere, die die Chipfläche schützt und die Wärmeableitung unterstützt.

Im Anschluss an die Vorbereitung, Die Metalldosierungs- und Injektionssequenz beginnt. Eine Roboterpfanne gießt eine bestimmte Menge geschmolzener Al-Si-Mg-Legierung, wie AlSi10Mg, in die Schusskammer einer Kaltkammermaschine. Ein hydraulischer Kolben beschleunigt schnell, Drücken des geschmolzenen Metalls in den Formhohlraum. Diese Injektionsphase dauert nur 0,02–0,2 Sekunden, Eine Geschwindigkeit, die erforderlich ist, um dünnwandige Batteriegehäuse und komplexe Geometrien zu füllen, bevor das Metall seine Fließfähigkeit verliert.

Erstarrung, Auswurf, und Zyklusmanagement

Wenn das Metall abkühlt, Die Maschine startet eine Intensivierungsphase, Aufrechterhaltung eines hydraulischen Drucks von 10–175 MPa (ca. 1.450–25.000 psi) auf dem erstarrenden Gussstück. Dieser anhaltende Druck komprimiert Gaseinschlüsse und gleicht Volumenschwund aus, Gewährleistung einer hohen Materialdichte und strukturellen Integrität. In den Werkzeugstahl eingearbeitete interne Kühlkanäle leiten die Wärme aktiv ab, Steuern der Erstarrungsgeschwindigkeit, um die Mikrostruktur zu verfeinern und das Werkzeug vor thermischer Ermüdung zu schützen.

Der Prozesszyklus endet, wenn das Bauteil einen starren Zustand erreicht, der zum Entfernen geeignet ist. Auswerferstifte fahren aus, um das Gussstück aus der Form zu drücken, Der gesamte Vorgang vom Klemmen bis zum Auswerfen dauert in der Regel 20–60 Sekunden Automobilstrukturteile. Der Ausgeworfene “Schuss,” bestehend aus dem Batteriegehäuse, Läufer, und überläuft, Weiter geht es zu einer Entgratpresse, wo überschüssiges Material entfernt wird, bevor das Teil in die nachgelagerten CNC-Bearbeitungs- oder Oberflächenbehandlungsabläufe gelangt.

Auf Präzision ausgelegt. Maßgeschneidert.

Erreichen der IP67-Abdichtung durch Präzisionsfertigung

Schutz vor Eindringen (z.B., IP67 gemäß IEC 60529) wird durch die Kombination einer dichtungsfreundlichen Geometrie mit kontrollierter Herstellung und Überprüfung erreicht. Typische Designstrategien umfassen Dichtungsnuten, ineinandergreifende Rippen, und Verbindungskonzepte, die direkte Leckpfade minimieren – und gleichzeitig ausreichend Bearbeitungsspielraum an den Dichtungsschnittstellen lassen.

Auf der Herstellerseite, Die Zuverlässigkeit der Abdichtung hängt in der Regel von drei miteinander verbundenen Steuerungen ab:

(1) Porositätsrisikomanagement beim Gießen (oft unterstützt durch Simulation und vakuumgestützte Prozesse für kritische Teile)

(2) CNC-Bearbeitung von Dichtungsebenen und Bezugspunkten, um die vom Kunden angegebenen Ebenheits-/Rauheitsanforderungen zu erfüllen, Und

(3) Dichtheitsprüfung (Druckabfall-/Vakuummethoden nach Bedarf) jedes Produktionslos zu validieren oder 100% Teile, abhängig vom Qualitätsplan des Programms. Diese „Besetzung + Maschine + „Verify“-Schleife ist eine Schlüsselfunktion für Automobil Gehäuse, bei denen Dichtigkeit und Formstabilität über lange Produktionsläufe hinweg konstant bleiben müssen.

Integration von Kühlsystemen beim Gießen

Für wärmemanagementrelevante Gehäuse, Die Kühlintegration kann je nach Risiko- und Kostenziel auf unterschiedliche Weise erreicht werden: eingegossene Rippen und wärmeverteilende Eigenschaften, Bearbeitete Schnittstellenebenen für Kühlplatten, oder integrierte Durchgänge und montagefertige Schnittstellen. Der beste Ansatz sollte zusammen mit den Dichtungsanforderungen bewertet werden, Gebrauchstauglichkeit, und wie das System zusammengebaut wird (Verbindungselemente, Klebstoffe, TIM, und Toleranzen).

Wärmeregulierung und Kanaldesign von Formen

Für einen optimalen Formbetrieb ist es erforderlich, die Formtemperaturen mithilfe von Heißöl- oder Druckwassersystemen zwischen 180 und 250 °C aufrechtzuerhalten. Ingenieure konstruieren Kühlkanäle so, dass sie 8–12 mm unter der Hohlraumoberfläche liegen und einen Durchmesser von mindestens 10 mm haben 8 mm, Gewährleistung einer effizienten Wärmeabfuhr während des Erstarrungsfensters. Diese spezielle Geometrie gleicht die Notwendigkeit einer schnellen Wärmeableitung mit der mechanischen Festigkeit aus, die erforderlich ist, um den Matrizenstahl unter Klemmkräften zu stützen.

Fortschrittliche Temperaturkontrolleinheiten (TCUs) Erreichen Sie eine Genauigkeit von ±1 °C, um die Prozessbedingungen zu stabilisieren. Diese Systeme nutzen eine Mehrzonenüberwachung, die Alarme auslöst, wenn regionale Temperaturunterschiede 5 °C überschreiten, verhindert eine ungleichmäßige Erstarrung. Für komplexe Geometrien mit ausgeprägten Hotspots, Hersteller setzen Mehrkreis-Kühlnetze und Spot-Cooling-Technologien ein, wie jetPulse. Diese gezielten Kühlmethoden steuern aktiv stark erhitzte Bereiche, um Zykluszeiten zu verkürzen und Lötrisiken zu mindern, ohne das Wärmegleichgewicht des gesamten Werkzeugs zu beeinträchtigen.

Integrierte vor Ort eingegossene Kühlkreisläufe

Jüngste Fortschritte im Hochdruck-Druckguss ermöglichen die direkte Einbettung von EN AW-6063- oder EN AW-3003-Aluminiumrohren in das Gehäuse. Durch diese Technik entsteht ein monolithisches Bauteil mit internen Kühlpfaden, typischerweise verwenden 12 mm Außendurchmesser Rohre. Durch den Wegfall externer Kühlplatten, Dieser Ansatz reduziert das Risiko von Leckagen erheblich und verbessert die Wärmeleitung von den Batteriezellen zum Kühlmittel.

Produktionsteams müssen Prozessparameter gezielt kalibrieren, um die eingesetzten Rohre vor dem Kollabieren zu schützen. Der Gießdruck liegt im Allgemeinen zwischen 600 und 1200 bar, wobei die Kolbengeschwindigkeit auf 2,5 bis 4,5 m/s begrenzt ist. Um die Stabilität weiter zu gewährleisten, Die Bediener heizen die Einsatzrohre auf 200 °C vor. Dieser Vorwärmschritt minimiert den thermischen Schock, wenn die Rohre mit dem geschmolzenen Aluminium in Kontakt kommen, Die Höchsttemperatur liegt bei etwa 530 °C, Gewährleistung einer robusten metallurgischen Verbindung und einer konsistenten Fließweggeometrie.

Nachbearbeitung: CNC-Bearbeitung für Dichtflächen

Oberflächen im Gusszustand erfüllen selten direkt die Dichtungsanforderungen, Daher wird die CNC-Bearbeitung typischerweise auf funktionale Schnittstellen wie Deckelflansche angewendet, Dichtungsnuten, O-Ring landet, Lager-/Positioniersitze, und Gewindefunktionen. Das Bearbeitungsziel besteht darin, stabile Bezugspunkte zu liefern, kontrollierte Ebenheit, und eine Oberflächenbeschaffenheit, die zur Versiegelungsstrategie und Validierungsmethode des Kunden passt./

Mit umfangreicher CNC-Kapazität und interner Inspektion (z.B., CMM- und Dimensionsmesswerkzeuge), Bian Diecasting kann „Casting“ durchführen + Präzisionsbearbeitung + Verifizierung“ als einen kontrollierten Prozess, Reduzierung der Lieferantenübergaben, die häufig zu Abweichungen führen. Nach der Bearbeitung, Reinigung/Trocknung und Dichtheitsprüfung können in den Produktionsablauf für dichtungskritische Gehäuse integriert werden, um das Risiko von Spätausfällen bei der Kundenmontage zu reduzieren.

Qualitätskontrolle in der Produktion von Elektrofahrzeuggehäusen

Die Qualitätskontrolle für Batteriegehäuse von Elektrofahrzeugen kombiniert strenges Umweltmanagement mit automatisierten physischen Tests. Produktionslinien nutzen ISO 14644-1 Reinräume (Klasse 7–8) um die Kontamination zu minimieren, Die strukturelle Integrität wird durch eine 3D-Laserschweißnahtprüfung und eine End-of-Line-Druckleckprüfung überprüft, um eine IP67-Dichtung sicherzustellen.

ISO 14644 Reinraumstandards und Kontaminationskontrolle

Fertigungsumgebungen für Batteriekomponenten für Elektrofahrzeuge müssen strenge Sauberkeitsprotokolle einhalten, um mikroskopische Verunreinigungen zu verhindern, die die Zellsicherheit oder die elektrische Isolierung beeinträchtigen könnten. Produktionsanlagen implementieren ISO 14644-1 Standards, Typischerweise wird die ISO-Klasse zugewiesen 7 oder Klasse 8 Umgebungen für die allgemeine Gehäusemontage und Packintegration. Sensiblere vorgelagerte Prozesse, wie Zellfertigung oder Modulstapelung, erfordern oft eine ISO-Klasse 5 oder Klasse 6 Zonen, wo Partikelgrenzwerte bei ≤3.520 Partikeln strikt eingehalten werden (≥0,5 µm) pro Kubikmeter.

Jenseits der Partikelkontrolle, Die Regulierung der Luftfeuchtigkeit ist entscheidend für den Schutz von Lithium-Ionen-Chemikalien vor feuchtigkeitsbedingtem Abbau. In die Montagelinie sind Trockenräume mit extrem niedriger Luftfeuchtigkeit integriert, um während des Versiegelungsprozesses stabile Taupunkte aufrechtzuerhalten. Diese Umweltkontrollen funktionieren innerhalb eines umfassenderen Qualitätsmanagementrahmens, wie IATF 16949. Validierungsprotokolle, inklusive Installationsqualifizierung (IQ), Betriebsqualifikation (OQ), und Leistungsqualifizierung (PQ), Stellen Sie sicher, dass alle Reinraumsysteme stets die technischen Spezifikationen erfüllen, die für die Sicherheit von Automobilbatterien erforderlich sind.

Automatisierte Schweißnahtprüfung und End-of-Line-Dichtheitsprüfung

Die strukturelle Integrität und die Dichtungsleistung hängen von hochpräzisen Überprüfungsmethoden ab, die auf jede Einheit angewendet werden, die die Linie verlässt. Batteriegehäuse enthalten oft über 150 einzelne Schweißnähte, die erforderlich sind 100% Inspektion. Automatisierte Bildverarbeitungssysteme mit 3D-Lasertriangulation scannen diese Nähte in Echtzeit, um mikroskopische Defekte zu erkennen, Porosität, oder geometrische Abweichungen, die unter Fahrzeug-G-Lasten zu Strukturversagen führen könnten.

Um sicherzustellen, dass das Gehäuse die Schutzart IP67 erfüllt, Hersteller schreiben Druckabfalltests am Ende der Leitung vor. Bei diesem Verfahren wird das Gehäuse mit Luft oder Prüfgas unter Druck gesetzt und der Druckverlust über eine festgelegte Verweilzeit überwacht, um Leckpfade zu identifizieren. Ergänzende zerstörungsfreie Prüfung, wie Röntgenfehlererkennung und Koordinatenmessgerät (CMM) Analyse, überprüft die innere Gussdichte und die Maßhaltigkeit. Diese strengen Prüfungen stellen sicher, dass das Gehäuse während der gesamten Lebensdauer des Fahrzeugs internen Druckunterschieden und externen Umwelteinflüssen standhält.

Fallstudie: Eine Stufe 1 Batteriegehäuse des Lieferanten

Eine häufige Herausforderung für den E-Antrieb / Wechselrichter / Abgedichtete Gehäuse sorgen für einen Ausgleich zwischen dünnwandiger Komplexität, Porositätskontrolle und stabilen Bearbeitungsdaten. In typischen Verbesserungsprojekten, Probleme treten möglicherweise erst in der Endphase auf – wie z. B. Fehler bei der Dichtheitsprüfung, nachdem bereits ein erheblicher Bearbeitungswert geschaffen wurde –, was zu Ausschuss und Terminrisiken führt.

Ein bewährter Weg zur Schadensbegrenzung besteht darin, die „Fehlervermeidung“ nach oben zu verlagern: Verwenden Sie die Formflussanalyse, um Risiken durch Turbulenzen und Lufteinschlüsse zu identifizieren, Optimieren Sie das Anschnitt-/Überlauf-/Entlüftungsdesign, und Bewertung des vakuumunterstützten Druckgusses für porositätsempfindliche Zonen. Stromabwärts, kombinieren Sie Röntgeninspektion (wie vom Programm gefordert), KMG-Messung zur Bezugsstabilität, und Dichtheitsprüfungen, um den Kreislauf zu schließen – so werden Prozessanpassungen schnell überprüft und die Produktion kann stabil werden, Wiederholbarer Ertrag für eine langfristige Versorgung.

Letzte Gedanken

Die Entwicklung effektiver Batteriegehäuse für Elektrofahrzeuge erfordert ein präzises Gleichgewicht zwischen struktureller Verstärkung und Massenreduzierung. Hochdruck-Druckguss ermöglicht es Ingenieuren, monolithische Aluminiumkomponenten herzustellen, die Aufprallschutz nahtlos mit Wärmemanagementkanälen verbinden. Durch die Optimierung der Legierungsauswahl und den Einsatz fortschrittlicher Topologiesimulation, Hersteller erreichen die erforderliche mechanische Festigkeit, um Seitenpfahlaufprallen standzuhalten, ohne die Reichweite des Fahrzeugs oder die Fahrwerksdynamik zu beeinträchtigen.

Zuverlässigkeit beruht letztlich auf einer strengen Prozesskontrolle und -validierung. Um eine konsistente IP67-Dichtung zu erreichen, ist mehr als nur ein robustes Design erforderlich; Es erfordert eine exakte CNC-Bearbeitung der Passflächen und eine automatisierte Druckabfallprüfung, um die hermetische Integrität zu gewährleisten. Während sich die Architekturen von Elektrofahrzeugen weiterentwickeln, Die Fähigkeit, diese komplexen Fertigungsabläufe auszuführen, zeichnet langlebig aus, Hochleistungsbatteriesysteme von solchen, die anfällig für vorzeitige Umweltausfälle sind.

Häufig gestellte Fragen

Was ist die beste Aluminiumlegierung für Batteriegehäuse von Elektrofahrzeugen??

Aluminiumgusslegierungen mit hohem Siliziumgehalt wie A390 (AlSi17Cu4,5Mg) werden häufig aufgrund ihres hervorragenden Härte-Gewichts-Verhältnisses ausgewählt. Für strukturelle Unterseitenplatten, hochfeste Legierungen der 6000er-Serie wie z 6111 im Hochalter kommt es ebenfalls häufig vor, Angebot ca 30% Gewichtsersparnis im Vergleich zum Standard AA5754-O.

Wie werden Druckguss-Akkupacks auf ihre Auslaufsicherheit überprüft??

Um die Schutzart IP67–IP69K zu erreichen, Gehäuse werden einer Prüfgas-Dichtheitsprüfung mit strengen Grenzwerten unterzogen, typischerweise unter 15 sccm für Hauptgehäuse und darunter 5 sccm für Cover. Hersteller müssen auch die interne Porosität auf einen Wert unter Kontrolle halten 0.1% während des Gießvorgangs, um die luftdichte Integrität sicherzustellen.

Wann wird Druckguss gegenüber Extrusion für EV-Gehäuse bevorzugt??

Für komplexe Geometrien, die integrierte Kühlkanäle erfordern, ist Druckguss die vorherrschende Wahl, Chefs, und Klemmenkästen in einem Arbeitsgang. Extrusion ist im Allgemeinen einfacheren vorbehalten, Konstruktionen mit konstantem Querschnitt, bei denen eine höhere Profilfestigkeit und niedrigere Werkzeugkosten im Vordergrund stehen.

Was ist die typische Wandstärke für Batteriewannen aus Aluminium??

Die meisten Batteriewannen aus Aluminium weisen eine Wandstärke zwischen 1.0 mm und 3.0 mm. Jedoch, Strukturbereiche und Befestigungspunkte erhöhen diese Dicke oft auf 10–12 mm, um mechanischen Belastungen standzuhalten und eine ausreichende Steifigkeit zu gewährleisten.

Wie hoch sind die voraussichtlichen Kosten für eine Batteriegehäuse-Druckgussform??

Für Strukturteile im Automobilmaßstab, Eine spezielle Stahlform kostet normalerweise zwischen $50,000 Und $150,000. Diese Formen sind im Allgemeinen für eine Lebensdauer von ausgelegt 80,000 Zu 100,000 Aufnahmen, bevor eine umfassende Sanierung erforderlich war.

Wie hoch ist die Wärmeleitfähigkeit von A380-Aluminium für Kühlanwendungen??

Industriestandard-A380-Aluminium bietet eine Wärmeleitfähigkeit von ca 96 W/m·K bei Raumtemperatur. Dieser Wert ist für viele Wärmemanagementanwendungen ausreichend, Dadurch kann das Gehäuse selbst zur Wärmeableitung beitragen.