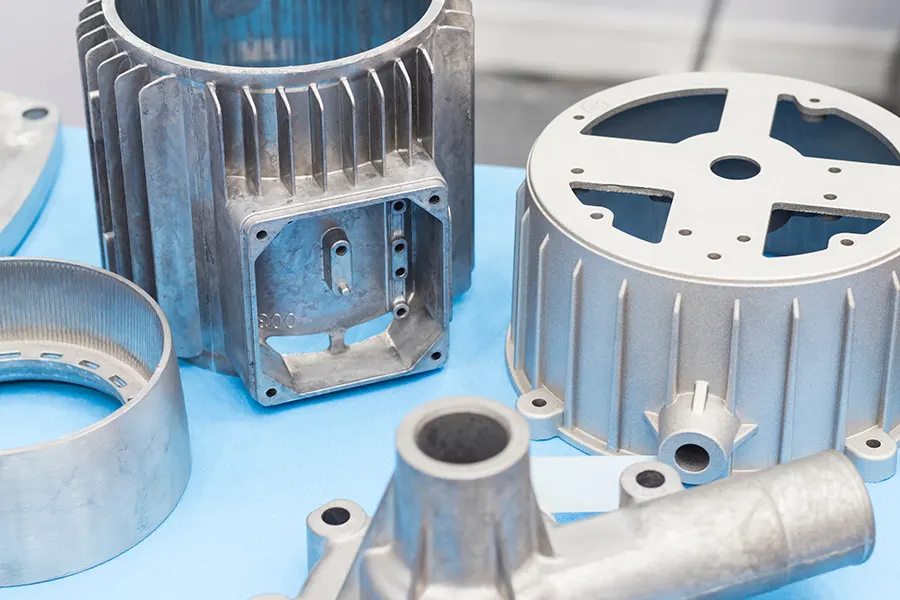

Druckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem Metallteile hergestellt werden Dabei wird geschmolzenes Metall mit hohem Druck in einen Formhohlraum gedrückt. Es handelt sich um eine vielseitige und kostengünstige Methode, die die Herstellung komplexer Formen mit engen Toleranzen ermöglicht. In diesem Artikel werden die Grundlagen des Druckgusses erläutert, die verwendeten Materialien, verschiedene Druckgussverfahren, und seine branchenübergreifenden Anwendungen.

Was ist Druckguss??

Druckguss ist ein Herstellungsprozess, der beinhaltet Dabei wird geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt, so wird auch traditioneller Druckguss genannt Hochdruck-Kokillenguss. Anschließend wird das Metall abgekühlt und verfestigt, Das Ergebnis ist ein Gussteil, das der Form und den Abmessungen der Gussform genau entspricht. Dieses Verfahren eignet sich zur Herstellung hohe Lautstärke, komplexe Teile mit ausgezeichneter Maßgenauigkeit.

Im Vergleich zu anderen Herstellungsverfahren wie Sandguss oder Feinguss, Druckguss bietet mehrere Vorteile. Es ermöglicht die Herstellung von Teilen mit dünnen Wänden und komplizierten Details, Reduzierung des Bedarfs an weiterer Bearbeitung. Zusätzlich, Druckguss hat eine höhere Produktionsrate, niedrigere Arbeitskosten, und können engere Toleranzen erreichen.

Vor- und Nachteile des Druckgusses

Vorteile von Druckguss

- Hohe Produktivität: Durch Druckguss kann schnell eine große Anzahl von Teilen hergestellt werden, was zu Zeit- und Kosteneinsparungen führt.

- Dimensionale Genauigkeit: Durch Druckguss hergestellte Teile entsprechen genau den gewünschten Spezifikationen, Reduzierung des Bedarfs an zusätzlicher Bearbeitung.

- Kosteneffiziente Lösung: Druckguss minimiert Arbeitskosten und Nachbearbeitungsanforderungen, sorgt für langfristige Kosteneinsparungen.

- Komplexe Geometrie: Druckguss ermöglicht die Herstellung komplizierter Designs und komplexer Teile.

Nachteile von Druckguss

- Hohe anfängliche Werkzeugkosten: Die Herstellung von Formen für den Druckguss kann teuer sein, insbesondere für die Kleinserienproduktion.

- Größenbeschränkungen: Druckguss eignet sich eher für kleinere bis mittelgroße Teile.

- Begrenzte Lebensdauer der Form: Wiederholtes Einspritzen mit hohem Druck kann zu Verschleiß an den Formen führen, einen Austausch oder eine Reparatur erfordern.

- Eingeschränkte Materialauswahl: Im Vergleich zu anderen Verfahren kann es beim Druckguss zu Einschränkungen bei der Materialauswahl kommen.

Materialien, die beim Druckguss verwendet werden

Druckguss kann mit einer Vielzahl von Metallen und Legierungen durchgeführt werden, einschließlich Aluminium, Zink, und Magnesium. Jede Legierung bietet einzigartige Eigenschaften und Vorteile, wodurch sie für verschiedene Anwendungen geeignet sind.

Aluminium-Druckguss

Aluminium ist aufgrund seiner Eigenschaften eines der am häufigsten verwendeten Metalle für den Druckguss ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit. Es ist leicht, noch dauerhaft, Daher ist es ideal für Automobilkomponenten, elektronische Gehäuse, und Konsumgüter.

Aluminiumdruckguss bietet mehrere Vorteile, wie zum Beispiel eine hohe Wärmeleitfähigkeit, gute Bearbeitbarkeit, und ausgezeichnete Dimensionsstabilität. Es ermöglicht auch die Herstellung dünnwandiger Teile mit komplexen Formen, Reduzierung des Bedarfs an zusätzlichen Bearbeitungsvorgängen.

Zinkdruckguss

Zink ist eine weitere beliebte Wahl für Druckguss, bekannt für seine hervorragenden Gießeigenschaften und seinen niedrigen Schmelzpunkt. Es wird häufig bei der Herstellung von elektrischen Steckverbindern verwendet, dekorative Hardware, und Automobilkomponenten.

Angebote für Zinkdruckguss ausgezeichnete Fließfähigkeit und präzise Gießbarkeit, Dies ermöglicht die Herstellung komplizierter und dünnwandiger Teile. Es bietet außerdem eine gute Korrosionsbeständigkeit und eine hervorragende Oberflächengüte, Dies macht es für viele Anwendungen zu einer kostengünstigen Option.

Messingdruckguss

Messing, eine Legierung aus Kupfer und Zink, wird aufgrund seiner einzigartigen Eigenschaften häufig im Druckguss eingesetzt. Messingdruckgussteile bieten eine hervorragende Korrosionsbeständigkeit, gute mechanische Eigenschaften, und hohe Bearbeitbarkeit. Sie werden häufig in verschiedenen Anwendungen eingesetzt, die sowohl ästhetische als auch funktionale Eigenschaften erfordern. Zu den häufigsten Anwendungen von Messingdruckgussteilen gehören Sanitärarmaturen, dekorative Hardware, elektrische Steckverbinder, und Musikinstrumente.

Magnesiumdruckguss

Magnesium ist ein Leichtmetall mit einem hervorragenden Verhältnis von Festigkeit zu Gewicht, Damit eignet es sich ideal für Anwendungen, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist. Es wird häufig in der Luft- und Raumfahrtindustrie eingesetzt, Automobilkomponenten, und elektronische Geräte.

Magnesiumdruckguss bietet eine außergewöhnliche Dimensionsstabilität, hohe Wärmeleitfähigkeit, und hervorragende elektromagnetische Abschirmeigenschaften. Es bietet außerdem eine hohe Korrosionsbeständigkeit und ist leicht recycelbar, Dies macht es zu einer umweltfreundlichen Wahl.

3 Arten von Druckgussverfahren

Sicherlich! Hier ist eine Vergleichstabelle für Kaltkammer-Druckguss, Warmkammer-Druckguss, und Vakuumdruckguss:

| Kaltkammer-Druckguss | Warmkammer-Druckguss | Vakuum-Druckguss | |

| Geeignete Materialien | Aluminium, Magnesium, Kupfer, verschiedene Legierungen | Zink, führen, Zinnlegierungen | Aluminium, Magnesium, Kupfer, verschiedene Legierungen |

| Operationsmethode | Geschmolzenes Metall wird aus einem separaten Ofen geschöpft | Geschmolzenes Metall wird direkt in die Form gepumpt | Geschmolzenes Metall wird in eine versiegelte Kammer gegossen |

| Prozesstemperatur | Höhere Temperatur | Niedrigere Temperatur (nahe dem Schmelzpunkt) | Niedrigere Temperatur (unterhalb des Schmelzpunktes) |

| Komplexität der Teile Produziert | Kann komplexere Teile mit dickeren Wänden herstellen | Passt zu einfacheren und kleineren Teilen | Geeignet für komplexe Teile |

| Kosten für Ausrüstung | Kostspieligere Geräteeinrichtung erforderlich | Kostengünstigerer Geräteaufbau erforderlich | Moderater Geräteaufbau erforderlich |

| Verwendung in der Industrie | Automobil, Luft- und Raumfahrt, Konsumgüter, Elektronik, usw. | Kleine Haushaltsgeräte, Sanitärkomponenten, usw. | Luft- und Raumfahrt, Automobil, medizinisch, elektronische Geräte, usw. |

Bitte beachten Sie, dass es sich bei der obigen Tabelle um einen allgemeinen Vergleich handelt und möglicherweise nicht alle Aspekte jedes einzelnen Produkts abgedeckt werden

Kaltkammer-Druckguss

Was ist Kaltkammer-Druckguss?? Im Kaltkammer-Druckguss, Das geschmolzene Metall wird in eine separate Kammer gegossen und dann mit einem Kolben in den Formhohlraum eingespritzt. Diese Methode eignet sich für Legierungen mit hohen Schmelzpunkten, wie zum Beispiel Aluminium und Kupfer.

Kaltkammer-Druckguss wird häufig bei der Herstellung von Automobilkomponenten eingesetzt, Teile für die Luft- und Raumfahrt, und größere Gussteile, die hohen Druck erfordern.

Warmkammer-Druckguss

Was ist Warmkammer-Druckguss?? Beim Warmkammer-Druckguss handelt es sich um ein Verfahren, bei dem der Einspritzmechanismus in den Ofen integriert ist. Die Metallschmelze wird kontinuierlich zugeführt, Dadurch entfällt die Notwendigkeit einer separaten Kammer. Diese Methode eignet sich für Legierungen mit niedrigen Schmelzpunkten, wie zum Beispiel Zink und Magnesium.

Bei der Produktion kleinerer Teile kommt häufig Warmkammer-Druckguss zum Einsatz, komplizierte Teile, wie elektronische Steckverbinder, kleine Automobilkomponenten, und Haushaltsgeräte.

Vakuum-Druckguss

Vakuumdruckguss ist eine Variante des herkömmlichen Druckgussverfahrens, bei dem während der Einspritzphase ein Vakuum angelegt wird. Dies trägt dazu bei, eingeschlossene Gase zu entfernen und die Porosität in den endgültigen Gussteilen zu verringern, was zu verbesserten mechanischen Eigenschaften führt.

Vakuumdruckguss wird häufig in Branchen eingesetzt, in denen hohe Qualität gefordert wird, Fehlerfreie Gussteile sind entscheidend, wie z.B. Luft- und Raumfahrt, medizinisch, und Feinmechanik.

Der Prozess des Druckgusses

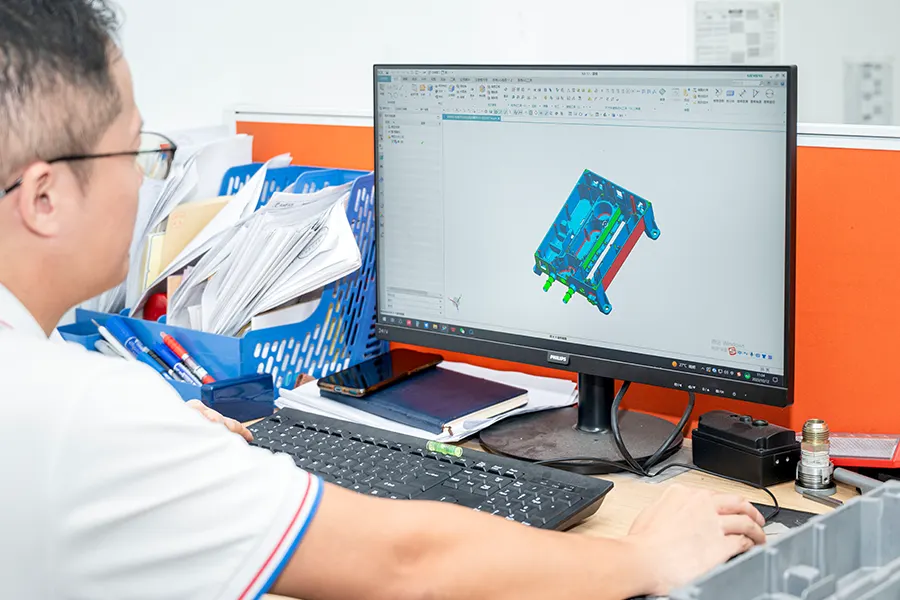

Schritt #1: Formendesign

Der erste Schritt im Druckgussprozess ist die Konstruktion und Herstellung der Form. Die Form muss so ausgelegt sein, dass sie hohem Druck und hoher Temperatur standhält und gleichzeitig die gewünschte Form und Abmessungen des Endteils beibehält.

Schritt #2: Casting-Vorbereitung

Sobald die Form fertig ist, Es wird auf die gewünschte Temperatur vorgeheizt, um eine ordnungsgemäße Wärmeübertragung während des Gießvorgangs zu gewährleisten. Eventuell erforderliche Trennmittel oder Beschichtungen werden auf die Form aufgetragen, um ein Anhaften zu verhindern und die Teileentnahme zu erleichtern.

Schritt #3: Injektion

Das geschmolzene Metall wird mit einem Kolben oder einem hydraulischen Kolben unter hohem Druck in den Formhohlraum eingespritzt. Der hohe Druck trägt dazu bei, die Form vollständig zu füllen und gewährleistet eine gute Maßhaltigkeit und Oberflächengüte.

Schritt #4: Abkühlung und Erstarrung

Nach der Injektion, Das geschmolzene Metall kann im Formhohlraum abkühlen und erstarren. Die Abkühlzeit variiert je nach Material und Teilegeometrie, Es ist jedoch von entscheidender Bedeutung, die Abkühlgeschwindigkeit zu kontrollieren, um Defekte wie Schrumpfung oder Porosität zu verhindern.

Schritt #5: Entformen / Entfernung

Sobald das Teil erstarrt ist, Die Form wird geöffnet, und der Guss wird entfernt. Es muss darauf geachtet werden, dass das Teil beim Entformen nicht beschädigt wird.

Schritt #6: CNC-Bearbeitung / Oberflächenbehandlung

In manchen Fällen, Um die gewünschte Form zu erreichen, können zusätzliche Bearbeitungsvorgänge erforderlich sein, Maße, oder Oberflächenbeschaffenheit. Dies kann mit erfolgen CNC-Bearbeitung, Bohren, klopfen, oder andere Nachbearbeitungstechniken. Oberflächenbehandlungen wie Plattieren, Malerei, Es kann auch eine Pulverbeschichtung aufgetragen werden, um das Aussehen und die Korrosionsbeständigkeit des Teils zu verbessern.

Druckgussanwendungen in allen Branchen

Automobilindustrie

Dabei spielt Druckguss eine entscheidende Rolle Automobilindustrie durch die Bereitstellung leichter und dennoch langlebiger Teile wie Motorkomponenten, Getriebegehäuse, und Körperkomponenten. Es hilft, die Kraftstoffeffizienz zu verbessern, Emissionen verringern, und die Gesamtleistung des Fahrzeugs verbessern.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie, Druckguss wird zur Herstellung kritischer Komponenten verwendet, die eine hohe Festigkeit erfordern, dimensionale Genauigkeit, und leichte Eigenschaften. Teile wie Turbinenschaufeln, Strukturbauteile für Flugzeuge, und Motorgehäuse werden üblicherweise im Druckgussverfahren hergestellt.

Elektronik- und Telekommunikationsindustrie

Druckguss ist in der Industrie weit verbreitet Elektronik- und Telekommunikationsindustrie zur Herstellung von Bauteilen wie Steckverbindern, Gehäuse, und Kühlkörper. Der Prozess ermöglicht komplizierte Designs, hervorragende Wärmeableitung, und elektromagnetische Abschirmeigenschaften.

Konsumgüter und Haushaltsgeräte

Viele Konsumgüter und Geräte basieren bei der Herstellung verschiedener Komponenten auf Druckguss. Aus Küchengeräte bis hin zu Elektrowerkzeugen, Druckguss sorgt für die Haltbarkeit, Stärke, und genaue Abmessungen, die für diese Produkte erforderlich sind.

Medizin- und Gesundheitssektor

Der Medizin- und Gesundheitssektor nutzt Druckguss zur Herstellung chirurgischer Instrumente, medizinische Geräte, und Gerätekomponenten. Druckguss bietet die nötige Genauigkeit, Sauberkeit, und Sterilisierbarkeit, die in dieser Branche erforderlich sind.

Abschluss

Druckguss ist ein vielseitiges und weit verbreitetes Fertigungsverfahren, das die Herstellung komplexer und hochwertiger Metallteile ermöglicht. Die Grundlagen des Druckgusses verstehen, die verwendeten Materialien, verschiedene Druckgussverfahren, und seine branchenübergreifenden Anwendungen sind für jeden, der in der Fertigungs- oder Ingenieurbranche tätig ist, von entscheidender Bedeutung. Indem wir die Vorteile und Möglichkeiten des Druckgusses nutzen, Hersteller können Teile herstellen, die den anspruchsvollen Anforderungen der heutigen Industrie gerecht werden.

FAQs

1. Was ist Flash beim Druckguss??

Unter Grat versteht man beim Druckguss überschüssiges Material, das während des Gießvorgangs zwischen den beiden Formhälften herausgedrückt wird, Dadurch entstehen unerwünschte Vorsprünge auf der Gussoberfläche.

2. Was ist Kokillenguss??

Kokillenguss, oder Kokillenguss, ist ein Gießverfahren, bei dem geschmolzenes Metall mithilfe der Schwerkraft in eine wiederverwendbare Form gegossen wird, um das Füllen des Formhohlraums zu unterstützen, Das Ergebnis sind hochwertige Gussteile.

3. Was ist Aluminiumdruckguss??

Aluminiumdruckguss ist ein Verfahren, bei dem geschmolzene Aluminiumlegierungen unter hohem Druck in einen Formhohlraum eingespritzt werden, um präzise und leichte Gussteile für verschiedene Branchen herzustellen.

4. Was ist Formguss??

Formguss ist ein weit gefasster Begriff, der Gussverfahren umfasst, bei denen Formen verwendet werden, um geschmolzene Materialien wie Metall oder Kunststoff in die gewünschte Form zu bringen und zu verfestigen.

5. Wofür wird Druckguss verwendet??

Druckguss wird häufig in Branchen wie der Automobilindustrie eingesetzt, Luft- und Raumfahrt, und Elektronik, um komplexe und hochwertige Metallkomponenten mit hervorragender Maßgenauigkeit und hoher Produktionsgeschwindigkeit herzustellen.

6. Welche Metalle werden am häufigsten beim Druckguss verwendet??

Die im Druckguss am häufigsten verwendeten Metalle sind Aluminium, Zink, und Magnesium. Diese Metalle bieten hervorragende Eigenschaften für den Druckgussprozess, wie gute Fließfähigkeit, Wärmeleitfähigkeit, und Verhältnis von Festigkeit zu Gewicht. Andere Metalle, einschließlich Messing und Kupfer, werden auch im Druckguss eingesetzt, obwohl sie weniger verbreitet sind als Aluminium, Zink, und Magnesium.