सदियों से विनिर्माण उद्योग में कास्टिंग प्रक्रियाएँ महत्वपूर्ण रही हैं, जटिल और जटिल धातु घटकों के निर्माण की अनुमति देना. रेत की ढलाई से लेकर सटीक ढलाई तक, उद्योगों की एक विस्तृत श्रृंखला के लिए उच्च गुणवत्ता वाले कास्टिंग भागों का उत्पादन करने के लिए विभिन्न तरीकों का उपयोग किया जाता है. इस आलेख में, हम अन्वेषण करेंगे 11 विभिन्न प्रकार की कास्टिंग प्रक्रियाएँ, प्रत्येक विधि के फायदे और नुकसान के बारे में जानकारी प्रदान करना.

तुलना तालिका 11 कास्टिंग प्रक्रियाओं के प्रकार

| कलाकारों के चुनाव की प्रक्रिया | उत्पादन की मात्रा | सामग्री उपयुक्तता | लागत |

| सैंड कास्टिंग | नीचे से उच्चा | बहुमुखी | कम |

| मेटल सांचों में ढालना | उच्च | अल्युमीनियम, जस्ता | उच्च |

| धातु - स्वरूपण तकनीक | निम्न से मध्यम | इस्पात, अल्युमीनियम | उच्च |

| ग्रेविटी डाई कास्टिंग | मध्यम से उच्च | अल्युमीनियम, ताँबा | मध्यम |

| वैक्यूम कास्टिंग | निम्न से मध्यम | जटिल भाग | उच्च |

| सतत कास्टिंग | उच्च | इस्पात, अल्युमीनियम | उच्च |

| शैल मोल्डिंग | मध्यम से उच्च | अल्युमीनियम, ताँबा | मध्यम |

| खोया-फोम कास्टिंग | निम्न से मध्यम | अल्युमीनियम, लोहा | मध्यम |

| अपकेंद्री प्रक्षेप | निम्न से मध्यम | बेलनाकार भाग | मध्यम |

| स्थायी साँचे की ढलाई | मध्यम से उच्च | अल्युमीनियम, मैगनीशियम | उच्च |

| स्क्वीज़ डाई कास्टिंग | उच्च | पतली दीवारों वाले हिस्से | मध्यम |

सैंड कास्टिंग

रेत कास्टिंग क्या है?

रेत कास्टिंग उद्योग में सबसे पुरानी और सबसे व्यापक रूप से उपयोग की जाने वाली कास्टिंग प्रक्रियाओं में से एक है. इसमें रेत से बना एक सांचा बनाना शामिल है, जिसमें वांछित आकार बनाने के लिए पिघली हुई धातु डाली जाती है. एक बार धातु जम गयी, अंतिम भाग को प्रकट करने के लिए रेत के सांचे को तोड़ दिया जाता है.

रेत कास्टिंग के फायदे और नुकसान

रेत ढलाई का एक मुख्य लाभ इसकी बहुमुखी प्रतिभा है, बड़े पैमाने पर उत्पादन की अनुमति, अपेक्षाकृत कम टूलींग लागत वाले जटिल हिस्से. तथापि, रेत ढलाई में समय लग सकता है और इसके परिणामस्वरूप अन्य ढलाई विधियों की तुलना में कम आयामी सटीकता हो सकती है.

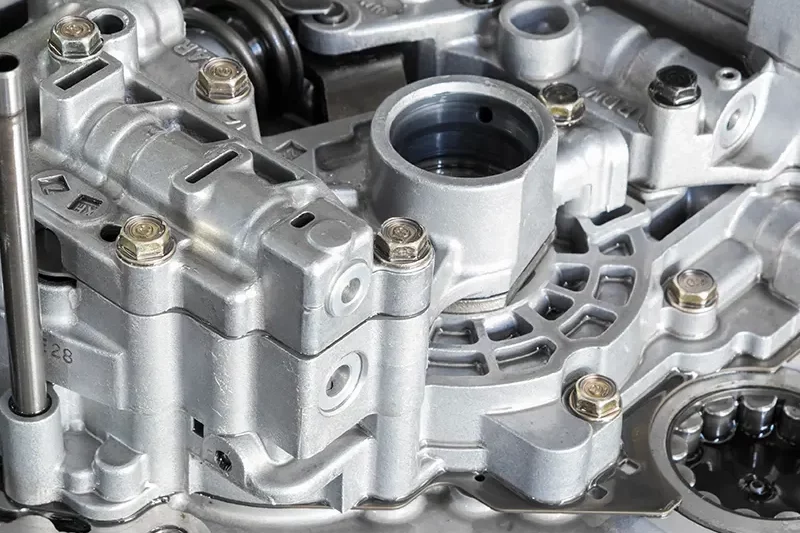

मेटल सांचों में ढालना

डाई कास्टिंग क्या है?

मेटल सांचों में ढालना एक धातु ढलाई प्रक्रिया है जिसमें पिघली हुई धातु को स्टील के सांचे में डालना शामिल है, एक पासे के रूप में जाना जाता है. उत्कृष्ट सतह फिनिश और आयामी सटीकता के साथ उच्च मात्रा वाले भागों के उत्पादन के लिए इस प्रकार की धातु कास्टिंग का व्यापक रूप से उपयोग किया जाता है, जैसे कि स्वचालित भाग, प्रकाश पुर्जे और इलेक्ट्रॉनिक भाग.

डाई कास्टिंग के फायदे और नुकसान

डाई कास्टिंग उच्च उत्पादन दर और कड़ी सहनशीलता प्रदान करती है, इसे बड़े पैमाने पर उत्पादन के लिए आदर्श बनाना. तथापि, प्रारंभिक टूलींग लागत महत्वपूर्ण हो सकती है, और डाई कास्टिंग सभी प्रकार की मिश्र धातुओं के लिए उपयुक्त नहीं हो सकती है. और अधिक जानने के लिए, हमारा देखें डाई कास्टिंग पर मार्गदर्शन.

धातु - स्वरूपण तकनीक

निवेश कास्टिंग क्या है??

धातु - स्वरूपण तकनीक, इसे लॉस्ट-वैक्स कास्टिंग के रूप में भी जाना जाता है, एक ऐसी प्रक्रिया है जिसमें मोम पैटर्न बनाना शामिल है, इसे सिरेमिक से कोटिंग करें, और फिर मोम को पिघलाकर एक साँचा बनाते हैं. फिर अंतिम भाग तैयार करने के लिए पिघली हुई धातु को सिरेमिक सांचे में डाला जाता है.

निवेश कास्टिंग के पक्ष और विपक्ष

निवेश कास्टिंग उच्च सटीकता और चिकनी सतह फिनिश के साथ जटिल भागों के उत्पादन की अनुमति देती है. तथापि, यह महंगा और समय लेने वाला हो सकता है, इसे छोटे से मध्यम आकार के उत्पादन कार्यों के लिए अधिक उपयुक्त बनाना.

ग्रेविटी डाई कास्टिंग

ग्रेविटी डाई कास्टिंग क्या है??

ग्रेविटी डाई कास्टिंग धातु प्रक्रिया की एक समय-परीक्षणित कास्टिंग है जो गुरुत्वाकर्षण दबाव के तहत भागों का उत्पादन करने के लिए धातु से बने स्थायी मोल्ड का उपयोग करती है. इस धातु ढलाई विधि का उपयोग अक्सर बड़े उत्पादन के लिए किया जाता है, उच्च संरचनात्मक अखंडता के साथ सममित भाग.

ग्रेविटी डाई कास्टिंग के फायदे और नुकसान

ग्रेविटी डाई कास्टिंग उत्कृष्ट आयामी सटीकता और यांत्रिक गुण प्रदान करती है, इसे उच्च शक्ति वाले अनुप्रयोगों के लिए उपयुक्त बनाना. तथापि, प्रारंभिक टूलींग लागत अधिक हो सकती है, और यह प्रक्रिया छोटे उत्पादन के लिए उतनी लागत प्रभावी नहीं हो सकती है.

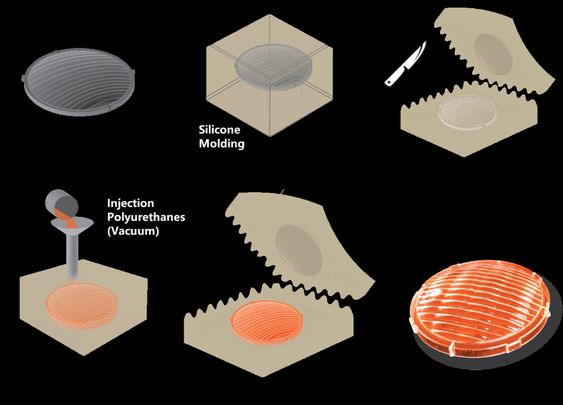

वैक्यूम कास्टिंग

वैक्यूम कास्टिंग क्या है?

वैक्यूम कास्टिंग निवेश कास्टिंग का एक रूप है जिसमें पिघली हुई धातु को मोल्ड कैविटी में खींचने के लिए वैक्यूम का उपयोग करना शामिल है. इस विधि का उपयोग अक्सर जटिल विवरण और पतली दीवारों वाले भागों के निर्माण के लिए किया जाता है.

वैक्यूम कास्टिंग के फायदे और नुकसान

वैक्यूम कास्टिंग उच्च परिशुद्धता और सतह फिनिश प्रदान करती है, सख्त सहनशीलता के साथ जटिल भागों के निर्माण के लिए इसे आदर्श बनाना. तथापि, प्रक्रिया महंगी हो सकती है, और अंतिम भाग में सरंध्रता का जोखिम अन्य कास्टिंग विधियों की तुलना में अधिक हो सकता है.

सतत कास्टिंग

सतत कास्टिंग क्या है?

सतत कास्टिंग लंबे समय तक उत्पादन के लिए उपयोग की जाने वाली एक विधि है, पिघली हुई धातु को पानी से ठंडे किए गए सांचे में डालकर धातु की निरंतर लंबाई. इस प्रक्रिया का उपयोग आमतौर पर स्टील और एल्यूमीनियम बिलेट्स के उत्पादन के लिए किया जाता है, स्लैब, और छड़ें.

सतत कास्टिंग के पक्ष और विपक्ष

निरंतर ढलाई उच्च उत्पादन दर और अंतिम उत्पाद में बेहतर यांत्रिक गुण प्रदान करती है. तथापि, इस प्रक्रिया के लिए विशेष उपकरणों की आवश्यकता होती है और यह सभी प्रकार की धातुओं और मिश्र धातुओं के लिए उपयुक्त नहीं हो सकता है.

शैल मोल्डिंग

शैल मोल्डिंग क्या है?

शैल ढलाई, इसे शेल कास्टिंग के रूप में भी जाना जाता है, एक ऐसी प्रक्रिया है जो मोल्ड कैविटी बनाने के लिए राल-लेपित रेत के खोल का उपयोग करती है. अंतिम भाग तैयार करने के लिए पिघली हुई धातु को सांचे में डाला जाता है, उत्कृष्ट सतह फिनिश और आयामी सटीकता प्रदान करने वाले शेल के साथ.

शैल मोल्डिंग के फायदे और नुकसान

शेल मोल्डिंग उच्च उत्पादन दर प्रदान करती है और जटिल ज्यामिति वाले भागों का उत्पादन कर सकती है. तथापि, अन्य कास्टिंग विधियों की तुलना में प्रक्रिया को अतिरिक्त चरणों की आवश्यकता हो सकती है, और टूलींग की लागत अधिक हो सकती है.

खोया-फोम कास्टिंग

लॉस्ट-फोम कास्टिंग क्या है??

लॉस्ट-फोम कास्टिंग एक ऐसी प्रक्रिया है जो मोल्ड बनाने के लिए दुर्दम्य सामग्री के साथ लेपित फोम पैटर्न का उपयोग करती है. जब पिघली हुई धातु को सांचे में डाला जाता है, फोम पैटर्न वाष्पीकृत हो जाता है, अंतिम भाग को पीछे छोड़ते हुए.

लॉस्ट-फोम कास्टिंग के फायदे और नुकसान

लॉस्ट-फोम कास्टिंग कड़ी सहनशीलता और न्यूनतम मशीनिंग आवश्यकताओं के साथ जटिल भागों के उत्पादन की अनुमति देती है. तथापि, यह प्रक्रिया महंगी हो सकती है और इसमें भाग के आकार और सामग्री अनुकूलता के संदर्भ में सीमाएं हो सकती हैं.

अपकेंद्री प्रक्षेप

केन्द्रापसारक कास्टिंग क्या है?

केन्द्रापसारक ढलाई एक ऐसी विधि है जिसका उपयोग पिघली हुई धातु को घूमने वाले सांचे में डालकर बेलनाकार भागों के निर्माण के लिए किया जाता है. केन्द्रापसारक बल धातु को समान रूप से वितरित करने में मदद करता है, जिसके परिणामस्वरूप उच्च घनत्व और उत्कृष्ट यांत्रिक गुणों वाले हिस्से प्राप्त होते हैं.

केन्द्रापसारक कास्टिंग के फायदे और नुकसान

केन्द्रापसारक कास्टिंग उच्च कास्ट धातु गुणवत्ता प्रदान करती है और समान दीवार मोटाई के साथ खोखले भागों के उत्पादन के लिए उपयुक्त है. तथापि, प्रक्रिया कुछ भाग ज्यामिति तक सीमित हो सकती है, और टूलींग की लागत अन्य कास्टिंग विधियों की तुलना में अधिक हो सकती है.

स्थायी साँचे की ढलाई

परमानेंट मोल्ड कास्टिंग क्या है?

स्थायी साँचे की ढलाई, ग्रेविटी डाई कास्टिंग के रूप में भी जाना जाता है, भागों के उत्पादन के लिए पुन: प्रयोज्य धातु मोल्ड का उपयोग करना शामिल है. पिघली हुई धातु को सांचे की गुहा में डाला जाता है, जहां यह अंतिम भाग बनाने के लिए जम जाता है.

स्थायी मोल्ड कास्टिंग के फायदे और नुकसान

स्थायी मोल्ड कास्टिंग उच्च उत्पादकता दर और उत्कृष्ट सतह फिनिश प्रदान करती है, सख्त सहनशीलता के साथ उच्च गुणवत्ता वाले भागों के उत्पादन के लिए इसे आदर्श बनाना. तथापि, प्रारंभिक टूलींग लागत महत्वपूर्ण हो सकती है, और यह प्रक्रिया सभी प्रकार की मिश्र धातुओं के लिए उपयुक्त नहीं हो सकती है.

स्क्वीज़ डाई कास्टिंग

स्क्वीज़ डाई कास्टिंग क्या है??

स्क्वीज़ डाई कास्टिंग, डाई कास्टिंग प्रक्रिया का एक रूप है जिसमें मोल्ड कैविटी को पूरी तरह से भरने को सुनिश्चित करने के लिए पिघली हुई धातु पर अतिरिक्त दबाव डालना शामिल है।. इस विधि का उपयोग अक्सर पतली दीवारों और जटिल विवरण वाले भागों के निर्माण के लिए किया जाता है.

स्क्वीज़ डाई कास्टिंग के फायदे और नुकसान

स्क्वीज़ डाई कास्टिंग बेहतर भाग घनत्व और कम सरंध्रता प्रदान करती है, जिसके परिणामस्वरूप उच्च शक्ति और स्थायित्व वाले हिस्से प्राप्त होते हैं. तथापि, यह प्रक्रिया पारंपरिक डाई कास्टिंग विधियों की तुलना में अधिक महंगी और जटिल हो सकती है.

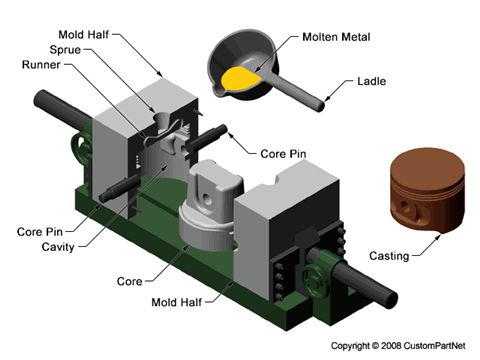

कास्टिंग क्या है?

कास्टिंग एक विनिर्माण प्रक्रिया है जिसमें एक विशिष्ट आकार या रूप बनाने के लिए पिघली हुई धातु को एक सांचे में डालना शामिल है. इस पद्धति का व्यापक रूप से विभिन्न उद्योगों में उपयोग किया जाता है, ऑटोमोटिव सहित, एयरोस्पेस, और निर्माण, जटिल ज्यामिति और बेहतर यांत्रिक गुणों वाले भागों का उत्पादन करना.

कास्टिंग कैसे काम करती है?

कास्टिंग एक ऐसा साँचा बनाकर काम करती है जो अंतिम भाग के वांछित आकार से मेल खाता हो. फिर पिघली हुई धातु को सांचे की गुहा में डाला जाता है, जहां यह जम कर तैयार भाग का निर्माण करता है. एक बार जब धातु ठंडी और सख्त हो जाए, साँचे को हटा दिया जाता है, कास्ट भाग को पीछे छोड़ते हुए.

कास्टिंग में प्रयुक्त सामग्री क्या हैं??

कास्टिंग में उपयोग की जाने वाली सामग्री विशिष्ट प्रक्रिया और उत्पादित होने वाले हिस्से की आवश्यकताओं के आधार पर भिन्न हो सकती है. कास्टिंग में उपयोग की जाने वाली सामान्य सामग्रियों में शामिल हैं अल्युमीनियम, इस्पात, लोहा, पीतल, और तांबा, दूसरों के बीच में. प्रत्येक सामग्री विभिन्न अनुप्रयोगों के लिए अद्वितीय गुण और लाभ प्रदान करती है.

कास्टिंग प्रक्रिया का प्रकार कैसे चुनें?

इनमें से सही प्रकार की कास्टिंग प्रक्रिया का चयन करते समय 11 विभिन्न प्रकार के धातु कास्टिंग विकल्प, विचार करने के लिए कई प्रमुख कारक हैं. यहां ध्यान रखने योग्य कुछ महत्वपूर्ण बिंदु दिए गए हैं:

- भाग जटिलता: जिस हिस्से का आपको उत्पादन करना है उसकी जटिलता पर विचार करें. कुछ कास्टिंग प्रक्रियाएँ, जैसे निवेश कास्टिंग और सटीक कास्टिंग, जटिल और विस्तृत भागों के लिए बेहतर अनुकूल हैं, जबकि दूसरे, रेत ढलाई की तरह, सरल आकृतियों के लिए अधिक उपयुक्त हो सकता है.

- उत्पादन की मात्रा: उन भागों की मात्रा के बारे में सोचें जिन्हें आपको उत्पादित करने की आवश्यकता है. उच्च मात्रा में उत्पादन के लिए चलता है, डाई कास्टिंग और स्थायी मोल्ड कास्टिंग जैसी प्रक्रियाएं अपनी उच्च उत्पादन दर और दक्षता के कारण आदर्श हैं.

- सामग्री आवश्यकताएँ: इस बात पर विचार करें कि आप अपने हिस्सों के लिए किस प्रकार की धातु या मिश्र धातु का उपयोग करने की योजना बना रहे हैं. कुछ कास्टिंग प्रक्रियाएँ विशिष्ट सामग्रियों के लिए बेहतर अनुकूल हो सकती हैं. उदाहरण के लिए, केन्द्रापसारक कास्टिंग का उपयोग अक्सर स्टील और एल्यूमीनियम जैसी धातुओं से बेलनाकार भागों के उत्पादन के लिए किया जाता है.

- लागत बाधाएँ: प्रारंभिक टूलींग लागत का मूल्यांकन करें, उत्पादन लागत, और प्रत्येक कास्टिंग प्रक्रिया से जुड़े समग्र व्यय. कुछ तरीकों के लिए अधिक अग्रिम निवेश की आवश्यकता हो सकती है, लेकिन उत्पादन दक्षता और पार्ट गुणवत्ता के मामले में दीर्घकालिक लागत बचत प्रदान करते हैं.

- गुणवत्ता नियंत्रण: अपने हिस्सों के लिए आवश्यक सटीकता और गुणवत्ता नियंत्रण के स्तर पर विचार करें. सटीक कास्टिंग और शेल मोल्डिंग जैसी प्रक्रियाएं उच्च आयामी सटीकता और सतह फिनिश प्रदान करती हैं, उन्हें उन महत्वपूर्ण अनुप्रयोगों के लिए उपयुक्त बनाना जो बेहतर गुणवत्ता मानकों की मांग करते हैं.

सही कास्टिंग निर्माताओं का चयन

अंतिम भागों की गुणवत्ता और स्थिरता सुनिश्चित करने के लिए सही कास्टिंग निर्माता का चयन करना महत्वपूर्ण है. चयन करते समय विचार करने योग्य कारक एक विश्वसनीय कास्टिंग निर्माता उनके अनुभव को शामिल करें, क्षमताओं, गुणवत्ता नियंत्रण प्रक्रियाएं, और उत्पादन समय सीमा को पूरा करने की क्षमता. एक प्रतिष्ठित निर्माता के साथ मिलकर काम करने की सिफारिश की जाती है जो कास्टिंग प्रक्रिया के दौरान मार्गदर्शन और सहायता प्रदान कर सकता है.

निष्कर्ष

निष्कर्ष के तौर पर, जटिल ज्यामिति और बेहतर यांत्रिक गुणों के साथ उच्च गुणवत्ता वाले धातु भागों के उत्पादन के लिए विभिन्न प्रकार की कास्टिंग प्रक्रियाएं उपलब्ध हैं. रेत की ढलाई से लेकर सटीक ढलाई तक, प्रत्येक विधि अद्वितीय फायदे और नुकसान प्रदान करती है जिनका सबसे उपयुक्त प्रक्रिया चुनने से पहले सावधानीपूर्वक मूल्यांकन किया जाना चाहिए. विभिन्न कास्टिंग तकनीकों को समझकर और भाग जटिलता जैसे कारकों पर विचार करके, उत्पादन की मात्रा, और सामग्री आवश्यकताएँ, निर्माता अपनी विशिष्ट आवश्यकताओं को पूरा करने और इष्टतम परिणाम प्राप्त करने के लिए सही कास्टिंग प्रक्रिया चुन सकते हैं.