Considerações de projeto para caixas de baterias EV

Carcaças de bateria EV (bandejas) são estruturais, invólucros relacionados à segurança que devem equilibrar a rigidez, resistência à intrusão de colisão, confiabilidade de vedação, e capacidade de fabricação para produção em alto volume. Para equipes de engenharia e sourcing, a chave não é apenas “pode ser lançado,”mas se o projeto pode atender consistentemente à estabilidade dimensional, controle de porosidade, e desempenho de vedação após usinagem em produção em massa.

| Parâmetro de Engenharia | Função Crítica | Especificação típica |

|---|---|---|

| Integridade Estrutural | Resistência ao impacto do pólo lateral | 5 Vigas Transversais & Trilhos de seção constante |

| Eficiência em massa | Redução de peso do sistema | ~20% da massa total do sistema de bateria |

| Desempenho térmico | Espalhamento de calor & dissipação | Condutividade ~120–235 W/m·K (Al Liga) |

| Tolerância de Fabricação | Planicidade da superfície de vedação | ±0,05mm (Interfaces Usinadas) |

Este guia examina o processo completo de projeto e fabricação de caixas fundidas sob pressão, desde a seleção de ligas de alumínio com condutividade térmica até 200 W/m·K para alcançar IP67 vedação através de usinagem de precisão. Analisamos técnicas de produção específicas, incluindo injeção assistida por vácuo e circuitos de refrigeração integrados, que reduzem as taxas de porosidade para menos 0.1% e garantir a confiabilidade do sistema a longo prazo.

Arquitetura Estrutural e Requisitos de Segurança

Uma arquitetura prática de bandeja de bateria normalmente combina trilhos perimetrais, travessas, características locais de esmagamento/impacto, e interfaces para módulos, resfriamento, e capas. O “melhor” layout varia de acordo com os alvos da plataforma (rigidez, espaço de intrusão, estratégia de montagem), portanto, verificações de capacidade de fabricação devem ser realizadas antes que o projeto seja congelado.

Do ponto de vista da fabricação, o desempenho estrutural e a confiabilidade da vedação dependem muito de como a porosidade, distorção, e a consistência dos dados são controladas. Bian Diecast pode apoiar a revisão de viabilidade e o planejamento de processos, como análise de fluxo de molde, opções de fundição sob pressão assistida a vácuo para áreas sensíveis à porosidade, etapas de endireitamento/remodelagem quando necessário, e estratégia de referência CNC – para que a peça final possa atender aos requisitos dimensionais e relacionados a vazamentos de forma consistente na produção.

Otimização de materiais e compensações de peso

Leveza é importante, mas para trem de força/e-drive e peças de gabinete, a escolha da liga geralmente é orientada por um conjunto combinado de restrições: moldabilidade para seções finas, sensibilidade à porosidade (especialmente para vedação), tolerâncias de usinagem necessárias, ambiente de corrosão, e necessidades de acabamento superficial.

Bian Diecast normalmente trabalha com ligas de fundição de alumínio (por exemplo, ADC12 / Famílias Al-Si e outras variantes Al-Si-Mg especificadas pelo projeto), e também pode suportar fundição sob pressão de zinco e magnésio para aplicações adequadas. A seleção final da liga deve ser confirmada com a função da peça (estrutural vs.. cobrir), necessidades de vedação, e processos posteriores (CNC, revestimento em pó/pintura, conjunto), e pode ser otimizado durante o estágio DFM para reduzir riscos e custos na produção em massa.

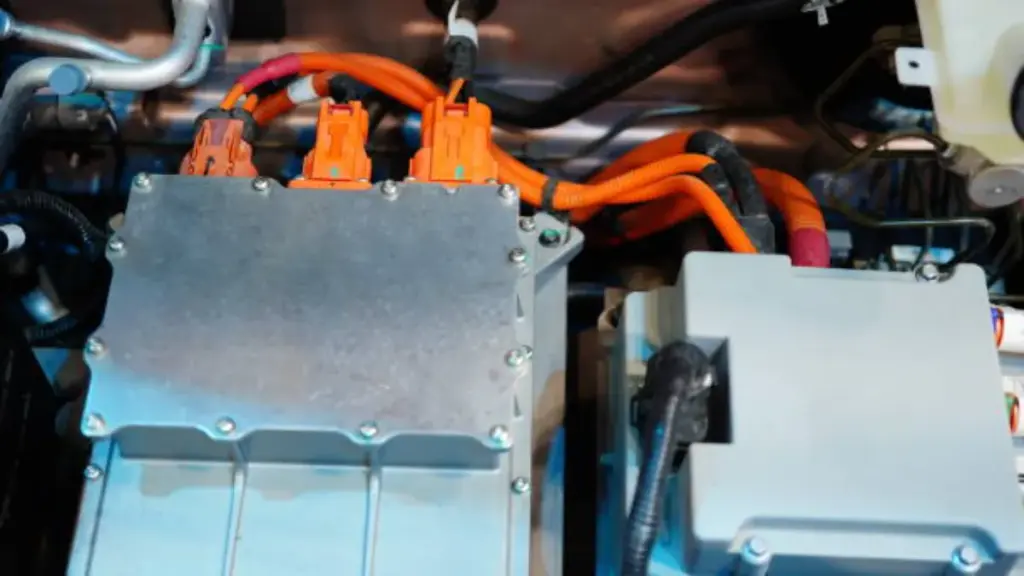

Seleção de materiais para condutividade térmica ideal

Para e-drive, inversor, e caixas relacionadas à bateria, a fundição sob pressão de alumínio é amplamente selecionada porque permite estruturas leves com nervuras/ressaltos integrados e distribuição de calor eficiente - ao mesmo tempo em que permanece compatível com a fabricação de alto volume. O desempenho térmico é influenciado pela química da liga, espessura da parede local, condição da superfície, e quão bem o invólucro faz interface com a solução de resfriamento (planos de contato usinados, Estratégia da TIM, e projeto de pré-carga do fixador).

| Componente de gerenciamento térmico | Especificação de materiais | Condutividade Térmica (W/m · k) |

|---|---|---|

| Estrutura Habitacional (Fundido) | Ligas Al-Si-Mg (por exemplo, AlSi10Mg, ADC12) | 96 – 160 |

| Base da placa de resfriamento | Alumínio Extrudado (por exemplo, 6série xxx) | 180 – 210 |

| Adesivos Estruturais | Poliuretano Preenchido / Epóxi | 1.5 – 2.8 |

| Preenchimentos de lacunas (TIMs) | Compósitos Carregados em Cerâmica (80 % em peso de enchimento) | 2.2 – 3.2 |

Propriedades da liga de alumínio e dissipação de calor

O alumínio serve como principal dissipador de calor em baterias modernas devido às suas propriedades térmicas favoráveis em comparação com aço ou compósitos poliméricos. O alumínio puro estabelece a referência com uma condutividade térmica em massa de aproximadamente 210 W/m · k. Enquanto liga elementos como silício e magnésio melhoram a fundibilidade e a resistência mecânica, eles reduzem ligeiramente esta condutividade. Ligas estruturais para fundição sob pressão, como A356, ADC12, ou a série 6xxx, normalmente retêm valores de condutividade variando de 120 para 200 W/m · k, dependendo do temperamento específico e da composição química.

Os engenheiros utilizam esses materiais para manter as células de íons de lítio dentro da janela operacional ideal de 15–35 °C. A carcaça de alumínio absorve o calor gerado durante ciclos de carga rápida ou descarga pesada e o transfere para o sistema de refrigeração ou ambiente externo. Bian Diecasting equilibra formulações de liga para garantir que a carcaça forneça a rigidez estrutural necessária para proteção contra colisões, ao mesmo tempo que atua como um conduíte térmico eficiente. Esta funcionalidade dupla elimina a necessidade de dissipadores de calor secundários excessivos, economizando peso e reduzindo a complexidade da montagem.

Materiais de interface térmica (TIMs) e métricas de condutividade

Mesmo com uma caixa de alumínio altamente condutiva, espaços de ar microscópicos entre os módulos da bateria e a placa de resfriamento podem criar uma resistência térmica significativa. Materiais de interface térmica (TIMs) elimine esses gargalos preenchendo os vazios com compostos condutores. Os padrões atuais da indústria para adesivos estruturais exigem uma condutividade térmica mínima de 1.5 W/m · k. Preenchimentos avançados de lacunas agora atingem frequentemente 2,2–3,2 W/m·K, garantindo rápida transferência de calor da superfície da célula para os canais de resfriamento.

Alcançar esses níveis de desempenho muitas vezes requer cargas de enchimento de até 80 % em peso, usando materiais como óxido de alumínio (Al₂O₃). Os fabricantes usam auxiliares de processamento para gerenciar a viscosidade, garantindo que o TIM se disperse uniformemente sem criar bolsas de ar. Atualizando um TIM de um padrão 0.2 W/m·K para um alto desempenho 2.2 A variante W/m·K reduz drasticamente a resistência térmica. Os testes mostram que esta atualização pode reduzir as temperaturas das células individuais em 1–2 °C sob carga, uma margem crítica para evitar fuga térmica e prolongar a vida útil da bateria.

O processo passo a passo de fabricação de fundição sob pressão

Fundição sob pressão (HPDC) para carcaças automotivas é um processo repetível, mas o sucesso depende do controle da estabilidade do enchimento, desabafar, solidificação, e dados de usinagem a jusante. Um fluxo de trabalho típico de produção em massa inclui: preparação da matriz → dosagem/injeção → enchimento & intensificação → corte/rebarbação → jateamento/endireitamento (se necessário) → Usinagem CNC → limpeza/secagem → inspeção → teste de vazamento (para peças seladas) → revestimento/pintura/revestimento em pó → montagem & embalagem.

Da preparação da matriz à injeção de alta pressão

Fundição sob pressão (HPDC) inicia com a preparação precisa do molde. Os fabricantes fixam matrizes de duas partes, normalmente usinado em aço ferramenta H13, usando força de travamento substancial para suportar as pressões internas geradas durante o tiro. Para mitigar o choque térmico e evitar que o alumínio seja soldado ao aço, as superfícies da matriz são pré-aquecidas a uma janela operacional de 150–250°C. Os sistemas automatizados aplicam um spray lubrificante por 1–5 segundos entre os ciclos, criando uma barreira que protege a face da matriz e auxilia na remoção de calor.

Após a preparação, a sequência de dosagem e injeção de metal começa. Uma concha robótica derrama um volume específico de liga fundida de Al – Si – Mg, como AlSi10Mg, na manga de tiro de uma máquina de câmara fria. Um êmbolo hidráulico acelera rapidamente, forçando o metal fundido para dentro da cavidade da matriz. Esta fase de injeção ocorre em apenas 0,02–0,2 segundos, uma velocidade necessária para preencher caixas de bateria de paredes finas e geometrias complexas antes que o metal perca fluidez.

Solidificação, Ejeção, e gerenciamento de ciclo

À medida que o metal esfria, a máquina engata uma fase de intensificação, mantendo pressões hidráulicas de 10–175 MPa (aproximadamente 1.450–25.000 psi) na fundição solidificada. Esta pressão sustentada comprime as inclusões de gás e compensa a contração volumétrica, garantindo alta densidade de material e integridade estrutural. Canais de resfriamento internos projetados no aço da matriz dissipam ativamente o calor, controlando a taxa de solidificação para refinar a microestrutura e proteger a ferramenta da fadiga térmica.

O ciclo do processo termina quando o componente atinge um estado rígido adequado para remoção. Os pinos ejetores se estendem para empurrar a peça fundida para fora do molde, com toda a sequência desde a fixação até a ejeção levando normalmente de 20 a 60 segundos para peças estruturais automotivas. O ejetado “tomada,” compreendendo o compartimento da bateria, corredores, e transborda, segue para uma prensa de corte onde o excesso de material é removido antes que a peça entre na usinagem CNC posterior ou nos fluxos de trabalho de tratamento de superfície.

Projetado para precisão. Construído para escala.

Alcançando vedação IP67 por meio de fabricação de precisão

Proteção de entrada (por exemplo, IP67 por IEC 60529) é conseguido combinando geometria amigável à vedação com fabricação e verificação controladas. Estratégias de projeto típicas incluem ranhuras para juntas, costelas entrelaçadas, e conceitos de juntas que minimizam caminhos diretos de vazamento, ao mesmo tempo em que deixam margem de usinagem suficiente nas interfaces de vedação.

Do lado da fabricação, a confiabilidade da vedação geralmente depende de três controles vinculados:

(1) gerenciamento de risco de porosidade durante a fundição (frequentemente apoiado por simulação e processos assistidos por vácuo para peças críticas)

(2) Usinagem CNC de planos de vedação e pontos de referência para atender aos requisitos de planicidade/rugosidade especificados pelo cliente, e

(3) teste de vazamento (métodos de queda de pressão/vácuo conforme necessário) para validar cada lote de produção ou 100% peças, dependendo do plano de qualidade do programa. Este “elenco + máquina + verificar” é um recurso chave para automotivo caixas onde a estanqueidade e a estabilidade dimensional devem permanecer consistentes durante longos ciclos de produção.

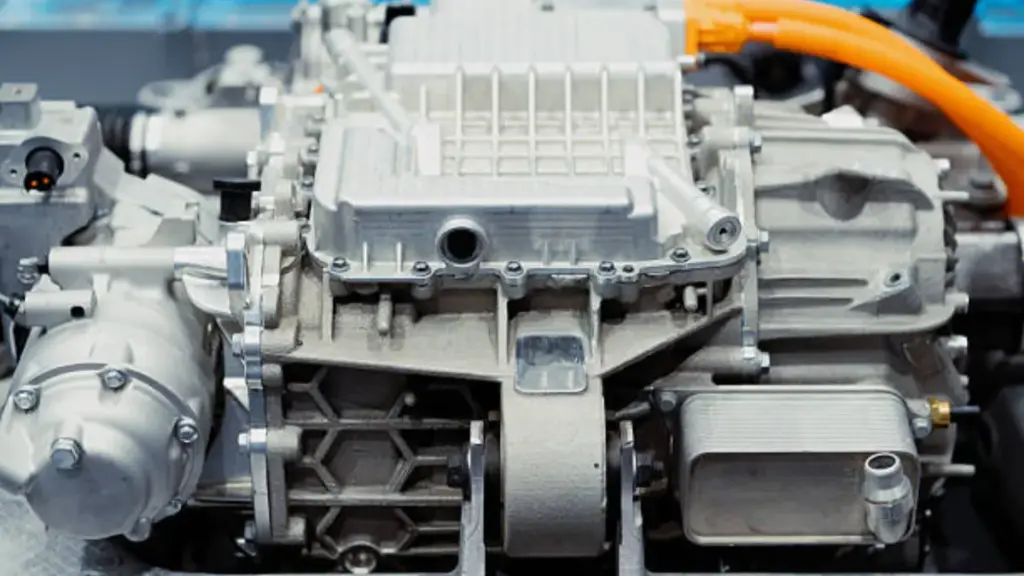

Integração de sistemas de resfriamento durante a fundição

Para caixas relacionadas ao gerenciamento térmico, a integração do resfriamento pode ser alcançada de diferentes maneiras, dependendo dos riscos e das metas de custo: costelas fundidas e recursos de propagação de calor, planos de interface usinados para placas frias, ou passagens integradas e interfaces prontas para montagem. A melhor abordagem deve ser avaliada juntamente com os requisitos de vedação, facilidade de manutenção, e como o sistema será montado (fixadores, adesivos, TIM, e tolerâncias).

Regulação térmica do molde e projeto do canal

A operação ideal da matriz requer a manutenção da temperatura do molde entre 180 e 250°C usando óleo quente ou sistemas de água pressurizada. Os engenheiros projetam canais de resfriamento para ficarem 8–12 mm abaixo da superfície da cavidade com um diâmetro de pelo menos 8 milímetros, garantindo extração de calor eficiente durante a janela de solidificação. Esta geometria específica equilibra a necessidade de rápida remoção de calor com a resistência mecânica necessária para suportar o aço da matriz sob forças de fixação.

Unidades avançadas de controle de temperatura (TCUs) alcançar precisão de ±1°C para estabilizar as condições do processo. Esses sistemas utilizam monitoramento multizona que aciona alarmes se as diferenças regionais de temperatura excederem 5°C, evitando solidificação desigual. Para geometrias complexas com pontos de acesso distintos, os fabricantes empregam redes de resfriamento de múltiplos circuitos e tecnologias de resfriamento pontual, como jetPulse. Esses métodos de resfriamento direcionados gerenciam ativamente áreas de alto calor para reduzir os tempos de ciclo e mitigar os riscos de soldagem sem comprometer o equilíbrio térmico de toda a ferramenta.

Circuitos de resfriamento integrados fundidos no local

Avanços recentes na fundição sob pressão permitem a incorporação de tubos de alumínio EN AW-6063 ou EN AW-3003 diretamente na carcaça. Esta técnica cria um componente monolítico com caminhos de resfriamento internos, normalmente usando 12 tubos de diâmetro externo mm. Eliminando a necessidade de placas de resfriamento externas, esta abordagem reduz significativamente os riscos de vazamento e melhora a condutância térmica das células da bateria até o meio refrigerante.

As equipes de produção devem calibrar os parâmetros do processo especificamente para proteger os tubos inseridos contra colapso. As pressões de fundição geralmente variam de 600 a 1.200 bar com velocidades de pistão limitadas a 2,5 a 4,5 m/s. Para garantir ainda mais a estabilidade, os operadores pré-aquecem os tubos de inserção a 200°C. Esta etapa de pré-aquecimento minimiza o choque térmico quando os tubos entram em contato com o alumínio fundido, que atinge o pico em torno de 530°C, garantindo uma ligação metalúrgica robusta e uma geometria de caminho de fluxo consistente.

Pós-processamento: Usinagem CNC para Superfícies de Vedação

Superfícies fundidas raramente atendem diretamente aos requisitos de vedação, portanto, a usinagem CNC é normalmente aplicada a interfaces funcionais, como flanges de cobertura, ranhuras de junta, Terras do O-ring, assentos de rolamento/localizador, e recursos encadeados. O objetivo da usinagem é fornecer dados estáveis, planicidade controlada, e um acabamento superficial que corresponda à estratégia de vedação e ao método de validação do cliente./

Com ampla capacidade CNC e inspeção interna (por exemplo, CMM e ferramentas de medição dimensional), Bian Diecasting pode executar “casting + usinagem de precisão + verificação” como um processo controlado, reduzindo transferências de fornecedores que muitas vezes introduzem variação. Depois da usinagem, limpeza/secagem e teste de vazamento podem ser integrados ao fluxo de produção de caixas com vedação crítica para reduzir o risco de falhas em estágio final na montagem do cliente.

Controle de Qualidade na Produção de Habitações EV

O controle de qualidade para carcaças de baterias de veículos elétricos combina gerenciamento ambiental rigoroso com testes físicos automatizados. As linhas de produção utilizam ISO 14644-1 salas limpas (Aula 7–8) para minimizar a contaminação, enquanto a integridade estrutural é verificada através de inspeção de solda a laser 3D e testes de vazamento de pressão no final da linha para garantir a vedação IP67.

ISO 14644 Padrões de salas limpas e controle de contaminação

Os ambientes de fabricação de componentes de baterias de veículos elétricos devem aderir a protocolos rígidos de limpeza para evitar contaminação microscópica que possa comprometer a segurança das células ou o isolamento elétrico. Instalações de produção implementam ISO 14644-1 padrões, normalmente atribuindo classe ISO 7 ou Classe 8 ambientes para montagem geral de habitações e integração de embalagens. Processos upstream mais sensíveis, como fabricação de células ou empilhamento de módulos, muitas vezes exigem classe ISO 5 ou Classe 6 zonas, onde os limites de partículas são estritamente aplicados em ≤3.520 partículas (≥0,5 µm) por metro cúbico.

Além do controle de partículas, a regulação da umidade é crítica para proteger os produtos químicos de íons de lítio da degradação induzida pela umidade. Salas secas com umidade ultrabaixa são integradas à linha de montagem para manter pontos de orvalho estáveis durante o processo de vedação. Esses controles ambientais funcionam dentro de estruturas mais amplas de gestão da qualidade, como IATF 16949. Protocolos de validação, incluindo qualificação de instalação (QI), Qualificação Operacional (QO), e Qualificação de Desempenho (QP), garantir que todos os sistemas de salas limpas atendam consistentemente às especificações de engenharia exigidas para a segurança de baterias de nível automotivo.

Inspeção automatizada de solda e teste de vazamento no final da linha

A integridade estrutural e o desempenho da vedação dependem de métodos de verificação de alta precisão aplicados a cada unidade que sai da linha. Os compartimentos das baterias geralmente contêm mais 150 costuras de solda individuais que exigem 100% inspeção. Sistemas de visão automatizados que empregam triangulação a laser 3D escaneiam essas costuras em tempo real para detectar defeitos microscópicos, porosidade, ou desvios geométricos que podem levar à falha estrutural sob cargas G do veículo.

Para garantir que o gabinete atenda aos padrões de proteção contra entrada IP67, os fabricantes exigem testes de queda de pressão no final da linha. Este processo pressuriza o alojamento com ar ou gás traçador e monitora a perda de pressão durante um tempo de permanência definido para identificar caminhos de vazamento. Ensaios não destrutivos complementares, como detecção de falhas por raios X e máquina de medição por coordenadas (CMM) análise, verifica a densidade interna da fundição e a precisão dimensional. Estas verificações rigorosas garantem que a carcaça possa suportar diferenciais de pressão internos e estressores ambientais externos durante todo o ciclo de vida do veículo.

Estudo de caso: Um nível 1 Carcaça da bateria do fornecedor

Um desafio comum para o e-drive / inversor / caixas seladas equilibram a complexidade de paredes finas com controle de porosidade e dados de usinagem estáveis. Em projetos típicos de melhoria, problemas podem aparecer apenas no estágio final – como falhas em testes de vazamento após um valor significativo de usinagem já ter sido agregado – criando riscos de desperdício e de cronograma.

Um caminho comprovado de mitigação é mover a “prevenção de defeitos” para cima: usar análise de fluxo de molde para identificar riscos de turbulência e aprisionamento de ar, otimizar o design de passagem/transbordamento/ventilação, e avaliar a fundição sob pressão assistida por vácuo para zonas sensíveis à porosidade. A jusante, combinar inspeção radiográfica (conforme exigido pelo programa), Medição CMM para estabilidade de referência, e testes de vazamento para fechar o ciclo – para que os ajustes do processo sejam verificados rapidamente e a produção possa atingir estabilidade, rendimento repetível para fornecimento de longo prazo.

Considerações Finais

A criação de caixas de bateria EV eficazes exige um equilíbrio preciso entre reforço estrutural e redução de massa. A fundição sob pressão permite que os engenheiros produzam componentes monolíticos de alumínio que integram perfeitamente a proteção contra colisões com canais de gerenciamento térmico. Ao otimizar a seleção de ligas e utilizar simulação de topologia avançada, os fabricantes alcançam a resistência mecânica necessária para resistir a impactos laterais de postes sem comprometer a autonomia do veículo ou a dinâmica do chassi.

A confiabilidade decorre, em última análise, do rigoroso controle e validação do processo. Alcançar uma vedação IP67 consistente requer mais do que apenas um design robusto; requer usinagem CNC exata das superfícies de contato e testes automatizados de queda de pressão para garantir a integridade hermética. À medida que as arquiteturas dos veículos elétricos evoluem, a capacidade de executar esses fluxos de trabalho de fabricação complexos distingue a durabilidade, sistemas de bateria de alto desempenho daqueles propensos a falhas ambientais prematuras.

Perguntas frequentes

Qual é a melhor liga de alumínio para caixas de baterias EV?

Ligas de alumínio fundido com alto teor de silício, como A390 (AlSi17Cu4,5Mg) são frequentemente selecionados por suas relações dureza/peso superiores. Para painéis estruturais inferiores, ligas de alta resistência da série 6000, como 6111 no temperamento de pico também são comuns, oferecendo aproximadamente 30% economia de peso em comparação com o padrão AA5754-O.

Como as baterias fundidas são validadas quanto à resistência a vazamentos?

Para obter proteção de entrada IP67–IP69K, as caixas passam por testes de vazamento de gás traçador com limites estritos, normalmente abaixo 15 sccm para gabinetes principais e inferiores 5 sccm para capas. Os fabricantes também devem controlar a porosidade interna abaixo 0.1% durante o processo de fundição para garantir a integridade hermética.

Quando a fundição sob pressão é preferível à extrusão para caixas EV?

A fundição sob pressão é a escolha dominante para geometrias complexas que exigem canais de resfriamento integrados, chefes, e caixas de terminais em um único disparo. A extrusão é geralmente reservada para processos mais simples, projetos de seção transversal constante onde são priorizadas maior resistência do perfil e menores custos de ferramentas.

Qual é a espessura típica da parede para bandejas de bateria de alumínio?

A maioria das bandejas de bateria de alumínio apresenta uma espessura de parede entre 1.0 milímetros e 3.0 milímetros. No entanto, áreas estruturais e pontos de montagem geralmente aumentam essa espessura para 10–12 mm para suportar cargas mecânicas e garantir rigidez suficiente.

Qual é a expectativa de custo de um molde de fundição sob pressão para carcaça de bateria?

Para peças estruturais em escala automotiva, um molde de aço dedicado normalmente custa entre $50,000 e $150,000. Esses moldes são geralmente projetados para uma vida útil de 80,000 para 100,000 fotos antes de exigir uma grande reforma.

Qual é a condutividade térmica do alumínio A380 para aplicações de resfriamento?

O alumínio A380 padrão da indústria oferece uma condutividade térmica de aproximadamente 96 W/m·K à temperatura ambiente. Este nível é suficiente para muitas aplicações de gerenciamento térmico, permitindo que a própria caixa auxilie na dissipação de calor.