O molde de fundição de matriz desempenha um papel crítico no processo de fabricação de criação de peças de metal de precisão. Neste artigo, Vamos nos aprofundar nos meandros do molde de fundição, Por que é importante, Os diferentes tipos de materiais de aço usados para moldes de fundição de matrizes, o processo de design de molde, Desafios enfrentados na fabricação de moldes, e como selecionar um fabricante de moldes de fundição confiável.

O que é molde de fundição sob pressão?

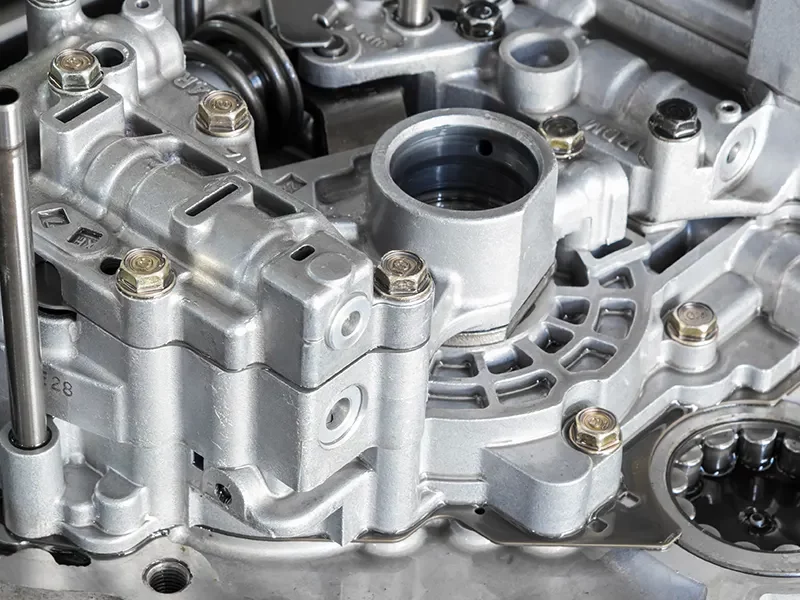

O molde de fundição é um molde permanente usado para moldar o metal fundido em um design ou forma específica. É um componente crucial no processo de fundição, como determina o resultado final da parte que está sendo fabricada. O molde é normalmente feito de materiais de aço de alta qualidade para suportar altas temperaturas e pressão.

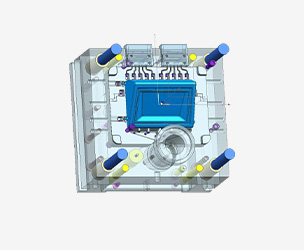

Die Casting Mold consiste em duas partes: a cavidade, qual é a imagem negativa da parte final, e o núcleo, que molda as características internas da peça. O molde foi projetado para permitir que o metal fundido flua para a cavidade sob alta pressão, solidificar, e então seja ejetado como uma parte acabada.

Por que o molde é importante para o elenco de matriz?

O molde é essencial para manter a precisão dimensional e acabamento superficial da parte final. Também desempenha um papel crucial para garantir a integridade estrutural da parte. Sem um molde adequadamente projetado, O processo de fundição de matriz não seria capaz de produzir peças com a precisão e a qualidade necessárias.

Materiais de aço geral para moldes de fundição

Alumínio,zinco e magnésio são três ligas comuns usadas para Design de molde de fundição.

Mofo de fundição de liga de alumínio

O alumínio é uma escolha popular para moldes de fundição devido à sua excelente condutividade térmica e propriedades leves. Os moldes de fundição de alumínio são ideais para corridas de produção de alto volume e podem suportar ciclos repetidos de aquecimento e resfriamento sem deformação ou rachaduras.

Mofo de liga de zinco molde de fundição

As ligas de zinco são comumente usadas para moldes de fundição devido às suas propriedades de fluxo superior e estabilidade de alta dimensão. Os moldes de zinco são duráveis e resistentes à corrosão, tornando -os ideais para produzir peças com desenhos complexos e paredes finas.

Mold de fundição de liga de magnésio

As ligas de magnésio são leves e têm excelente proporção de força-peso, tornando -os ideais para o material de molde de fundição que requer alta resistência e durabilidade. Os moldes de magnésio podem suportar temperaturas extremas e proporcionar excelente acabamento superficial.

Processo de design de molde para fundição

O processo de design de molde para fundição de matriz é um aspecto crítico do processo geral de fundição, como isso afeta diretamente a qualidade, eficiência, e custo-efetividade da produção de peças fundidas. Aqui está uma visão geral do processo típico de design de molde para fundição:

#1: Definir requisitos de peça

Comece entendendo os requisitos específicos da peça para ser lançado, incluindo dimensões, características, Propriedades do material, e volume de produção. Essas informações ajudarão a orientar o processo de design de moldes e garantir que o molde atenda às especificações desejadas.

#2: Seleção de Materiais

Escolha o material apropriado para o molde de fundição com base em fatores como condutividade térmica, resistência ao desgaste, Expansão térmica, e custo. Materiais comuns para moldes de fundição incluem a aço da ferramenta, H13, e p20.

#3: Crie conceitos iniciais de design

Com base nos requisitos de peça e na seleção de materiais, Desenvolva conceitos iniciais de design para o molde. Considere fatores como a localização da linha de separação, Design do sistema de bloqueio, Colocação do canal de resfriamento, Métodos de ejeção, e opções de ventilação.

#4: Modelagem CAD

Use design auxiliado por computador (cafajeste) software para criar modelos 3D detalhados dos componentes de molde de fundição, incluindo a cavidade, essencial, canais de resfriamento, sistema ejetor, e outros recursos. A modelagem CAD permite uma representação precisa e precisa do design do molde.

#5: Analisar e otimizar o design

Realize simulações e análises usando software especializado para avaliar o design do molde para fatores como desempenho térmico, fluxo de fluido, encolhimento e distorção, e características de enchimento do molde. Isso ajuda a otimizar o design do molde para produção de fundição eficiente e eficaz.

#6: Finalize o design do molde

Com base nos resultados da análise e feedback, Refine e finalize o design do molde para garantir que ele atenda a todos os requisitos para a qualidade da peça, eficiência de produção, e mofo longevidade. Preste atenção a detalhes como rascunho de ângulos, filetes, acabamento superficial, e recursos de ejeção de parte.

#7: Crie desenhos detalhados

Gerar desenhos e especificações detalhados de engenharia para os componentes de molde de fundição, incluindo dimensões, tolerâncias, materiais, tratamentos de superfície, e instruções de montagem. Esses desenhos servem como plano para fabricar o molde.

#8: Fabricar o molde

Transfira o projeto de molde finalizado para um fabricante de molde para fabricação. O processo de fabricação pode envolver várias técnicas, como usinagem CNC, EDM (usinagem de descarga elétrica), moagem, tratamento térmico, e polimento para criar os componentes do molde.

#9: Teste e validar o molde

Depois que o molde é fabricado, Realize testes e validação para garantir que atenda às especificações necessárias e produza peças fundidas de alta qualidade. Teste o molde para fatores como a precisão da dimensão da peça, acabamento superficial, tempo de ciclo, e desempenho geral.

#10: Tune fino e refine

Com base nos resultados do teste e feedback, Faça os ajustes ou refinamentos necessários para o design do molde para otimizar o desempenho e abordar quaisquer problemas. A melhoria iterativa é comum para obter os melhores resultados na produção de fundição.

#11: Implementar em produção

Uma vez que o design do molde tenha sido validado e aprovado, integrá -lo ao processo de produção de fundição para uso regular. Monitore o desempenho do molde durante as execuções de produção e conduza manutenção regular para garantir sua longevidade e confiabilidade.

Seguindo um processo de projeto de molde estruturado para fundição, Os fabricantes podem criar moldes de alta qualidade que atendem aos requisitos específicos das peças a serem produzidas, Otimize a eficiência da produção, e garantir a produção de fundição consistente e confiável.

Desafios na fabricação de moldes de fundição

Die Fasting Mold Manufacturing apresenta vários desafios, como alcançar tolerâncias apertadas, controlando a porosidade, minimizando o flash, e prevenção de dobra.

Busca implacável de alcançar tolerâncias apertadas

Um dos obstáculos mais significativos no design do molde de fundição é o busca implacável de alcançar tolerâncias apertadas. Garantindo que as dimensões, ângulos, e as especificações da parte final são atendidas com a maior precisão exige atenção meticulosa aos detalhes e conhecimento técnico. Qualquer desvio das tolerâncias desejadas pode resultar em peças defeituosas e atrasos na produção, destacando a criticidade desse desafio no processo de fabricação.

Controlando a porosidade

Controlando a porosidade é outro desafio vital que os fabricantes de moldes de fundição enfrentam. Porosidade refere -se à presença de pequenos vazios ou orifícios dentro do material da parte, que pode comprometer sua integridade estrutural e apelo estético. Prevenir a porosidade requer uma compreensão abrangente das propriedades de liga metálica, Parâmetros ideais de fundição, e design eficaz de molde para minimizar o risco de aprisionamento do ar durante o processo de fundição.

Minimizando o flash, ou excesso de material

Minimizando o flash, ou excesso de material que se forma ao longo das linhas de despedida do molde, é um desafio persistente na fabricação de moldes de fundição. Flash não apenas prejudica o apelo visual da parte final, mas também pode afetar seu desempenho funcional. Implementando projetos precisos de moldes, Mantendo condições de elenco consistentes, e empregar técnicas avançadas de corte são estratégias essenciais para combater o flash e garantir a produção de peças de alta qualidade.

Prevenindo a dobra

Prevenir Warpage é outro desafio comum que os fabricantes de moldes de fundição encontram. Darpagem refere -se à distorção ou deformação da parte devido a taxas de resfriamento desiguais, tensões internas, ou inconsistências materiais. Abordar a Warpage requer uma abordagem holística que inclua otimizar o design do sistema de refrigeração, controlando os parâmetros do processo de fundição, e utilizar técnicas de alívio do estresse para mitigar o risco de distorção no produto final.

Bian Diecast: Um fabricante de moldes de fundição confiável

Ao selecionar um fabricante de molde de fundição, É essencial considerar a experiência deles, especialização, recursos, e medidas de controle de qualidade. Procure um fabricante que tenha um histórico comprovado de entrega de moldes de alta qualidade no prazo e dentro do orçamento.

Com uma rica história de excelência e experiência na fabricação de moldes de fundição, Bian Diecast ganhou uma reputação estelar por fornecer moldes de primeira linha que atendem aos mais altos padrões do setor. Em Bian Diecast, A precisão não é apenas uma meta, mas um princípio orientador em todos os aspectos de seu processo de fabricação de molde. Nossa equipe de artesãos e engenheiros qualificados projetam e fabricam meticulosamente moldes com tolerâncias apertadas, garantir que cada parte produzida atenda às especificações e requisitos exatos de seus clientes. A parceria com a Bian Diecast garante um processo de fabricação contínuo e bem -sucedido, abrindo caminho para a produção de peças de alta qualidade que atendem e excedem as expectativas.

Conclusão

O molde de fundição é um componente crítico no processo de fundição do dado, desempenhando um papel vital na formação de peças de metal com precisão e precisão. Compreendendo a importância do design do molde, Seleção de materiais, Medidas de controle de qualidade, E superar os desafios de fabricação é essencial para a produção de peças fundidas de alta qualidade. Ao selecionar um fabricante de moldes de fundição confiável e experiente, As empresas podem garantir o sucesso de suas operações de fundição.